En pocas palabras, el vacío es esencial para el recubrimiento por pulverización catódica porque logra dos objetivos críticos que son imposibles en condiciones atmosféricas normales. Primero, elimina gases no deseados como el oxígeno y el vapor de agua que contaminarían el recubrimiento y arruinarían sus propiedades. Segundo, crea un ambiente controlado de baja presión que permite que los átomos del recubrimiento viajen desde su fuente hasta el sustrato sin ser dispersados o bloqueados.

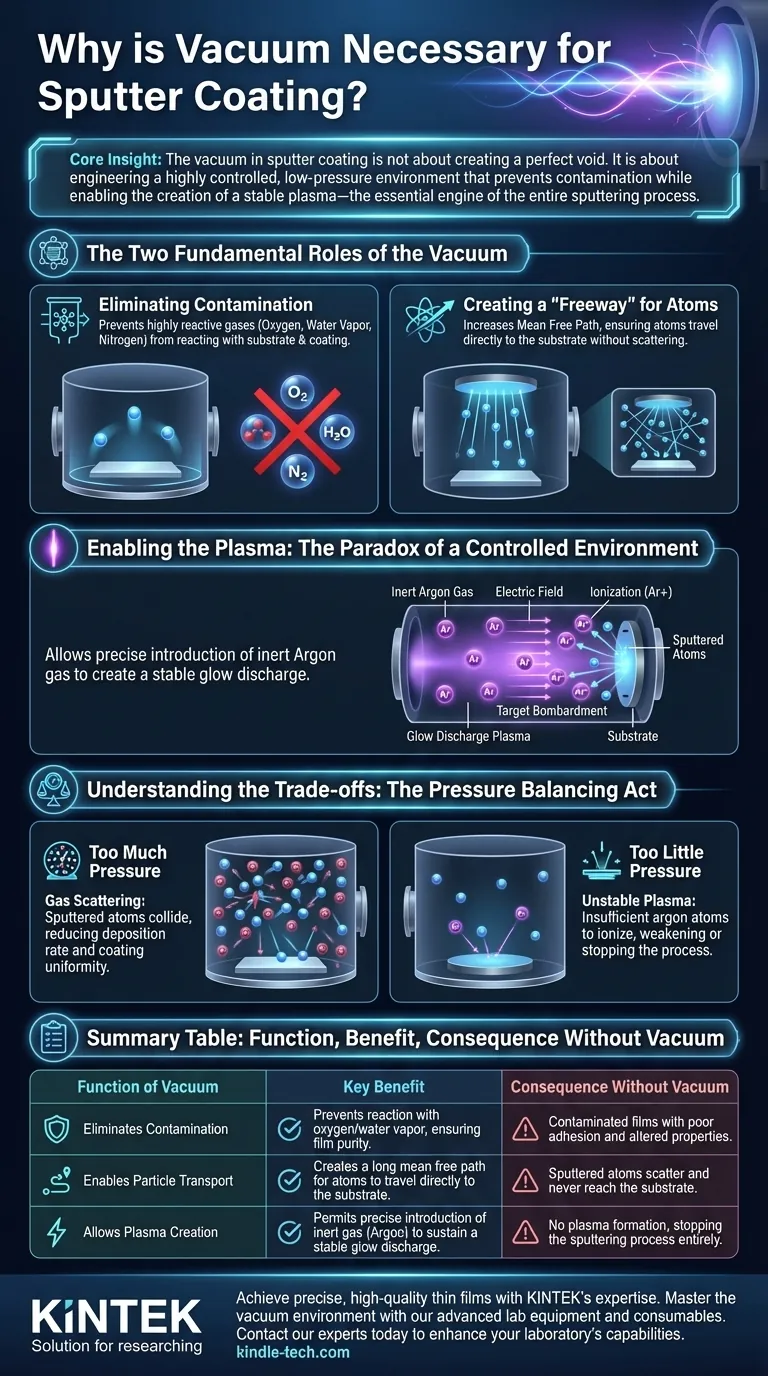

La idea central es que el vacío en el recubrimiento por pulverización catódica no se trata de crear un vacío perfecto. Se trata de diseñar un ambiente altamente controlado y de baja presión que prevenga la contaminación mientras permite la creación de un plasma estable, el motor esencial de todo el proceso de pulverización.

Los dos roles fundamentales del vacío

Para entender por qué el recubrimiento por pulverización catódica es inalcanzable sin vacío, debemos desglosar sus funciones duales: crear un ambiente puro y permitir un transporte eficiente de partículas.

Eliminación de la contaminación

El aire que respiramos es una mezcla de gases altamente reactivos, principalmente nitrógeno, oxígeno y vapor de agua.

Si estas moléculas estuvieran presentes durante el proceso de recubrimiento, reaccionarían agresivamente tanto con la superficie del sustrato como con el material de recubrimiento pulverizado.

Esta reacción crearía óxidos y nitruros no deseados dentro de la película delgada, alterando fundamentalmente sus propiedades físicas, ópticas y eléctricas previstas y provocando una mala adhesión y rendimiento. Una cámara de vacío elimina estos contaminantes a un nivel insignificante.

Creando una "autopista" para los átomos

Una vez que un átomo es expulsado del blanco de pulverización, debe viajar una distancia significativa para aterrizar en el sustrato.

A presión atmosférica, la densidad de las moléculas de aire haría imposible este viaje. El átomo expulsado colisionaría inmediatamente con las moléculas de aire, perdería su energía y se dispersaría en una dirección aleatoria, sin llegar nunca a su destino.

Crear un vacío es como despejar todo el tráfico de una autopista. Aumenta drásticamente el camino libre medio (la distancia promedio que una partícula puede viajar antes de colisionar con otra), asegurando que los átomos pulverizados tengan un camino claro y directo hacia el sustrato.

Habilitando el plasma: la paradoja de un entorno controlado

Después de crear un alto vacío para eliminar los contaminantes, la cámara no se deja vacía. En su lugar, se rellena con una pequeña y precisa cantidad de un gas inerte, casi siempre argón. El vacío es lo que permite este control preciso.

Por qué es necesario un gas inerte

El gas argón actúa como medio para crear plasma. Debido a que es inerte, no reaccionará químicamente con el material objetivo ni con el sustrato.

Su propósito es ser ionizado (despojado de un electrón) por un fuerte campo eléctrico dentro de la cámara.

La descarga luminosa (plasma)

Estos iones de argón positivos recién creados son acelerados por el campo eléctrico y chocan contra el material fuente cargado negativamente, conocido como el blanco.

Este bombardeo de alta energía es lo que desprende físicamente, o "pulveriza", los átomos del material objetivo, que luego viajan a través del vacío para recubrir el sustrato. Este proceso sostenido se conoce como plasma de descarga luminosa.

Comprendiendo las compensaciones: el acto de equilibrio de la presión

El nivel de vacío, o más exactamente la presión de operación del gas argón, no es un ajuste único, sino un acto de equilibrio crítico. Todo el proceso falla si la presión es demasiado alta o demasiado baja.

El problema con demasiada presión

Si la presión de argón es demasiado alta, la cámara de vacío se "abarrota".

Los átomos pulverizados del blanco chocarán con demasiados átomos de gas argón en su camino hacia el sustrato.

Esta dispersión de gas reduce la tasa de deposición, perjudica la uniformidad del recubrimiento y puede resultar en películas de menor densidad con propiedades menos deseables.

El problema con muy poca presión

Si la presión de argón es demasiado baja, no hay suficientes átomos de gas disponibles en la cámara para mantener un plasma estable.

Sin un número suficiente de átomos de argón para ionizar, el bombardeo del blanco se debilitará o se detendrá por completo. Esto apaga eficazmente el proceso de pulverización.

Tomando la decisión correcta para su objetivo

Controlar el nivel de vacío controla directamente las propiedades finales de su película delgada. La presión óptima depende completamente del resultado deseado del proceso de recubrimiento.

- Si su objetivo principal es crear una película densa y de alta pureza: Necesita un alto vacío base para eliminar contaminantes y luego operar a la presión de argón más baja posible que aún mantenga un plasma estable.

- Si su objetivo principal es maximizar la tasa de deposición: Debe encontrar el "punto óptimo" de operación donde la presión de argón sea lo suficientemente alta como para generar un plasma denso y eficiente, pero no tan alta como para que la dispersión de gas comience a impedir significativamente el proceso de recubrimiento.

En última instancia, dominar el vacío es dominar el control que tiene sobre las propiedades finales de su película delgada.

Tabla resumen:

| Función del vacío | Beneficio clave | Consecuencia sin vacío |

|---|---|---|

| Elimina la contaminación | Evita la reacción con oxígeno/vapor de agua, asegurando la pureza de la película. | Películas contaminadas con mala adhesión y propiedades alteradas. |

| Permite el transporte de partículas | Crea un largo camino libre medio para que los átomos viajen directamente al sustrato. | Los átomos pulverizados se dispersan y nunca llegan al sustrato. |

| Permite la creación de plasma | Permite la introducción precisa de gas inerte (Argón) para mantener una descarga luminosa estable. | No hay formación de plasma, deteniendo completamente el proceso de pulverización. |

Logre películas delgadas precisas y de alta calidad con la experiencia de KINTEK.

Dominar el entorno de vacío es fundamental para el éxito del recubrimiento por pulverización catódica. Ya sea que su objetivo sea la máxima pureza de la película, altas tasas de deposición o propiedades específicas de la película, el equipo y el conocimiento del proceso adecuados marcan la diferencia.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para todas sus necesidades de recubrimiento e investigación. Nuestro equipo puede ayudarle a seleccionar la solución de recubrimiento por pulverización catódica perfecta para garantizar un control óptimo del vacío y los parámetros del proceso para su aplicación específica.

Contacte a nuestros expertos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio y ayudarle a lograr resultados impecables.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones