En resumen, la pulverización catódica es más lenta porque su mecanismo es fundamentalmente menos eficiente para liberar material. La pulverización catódica utiliza iones energéticos para golpear físicamente los átomos de un objetivo uno por uno, un proceso regido por la transferencia de momento. La evaporación térmica, por el contrario, calienta un material fuente hasta que crea una corriente de vapor densa y de gran volumen a través de un cambio de fase masivo, liberando un número mucho mayor de átomos en la misma cantidad de tiempo.

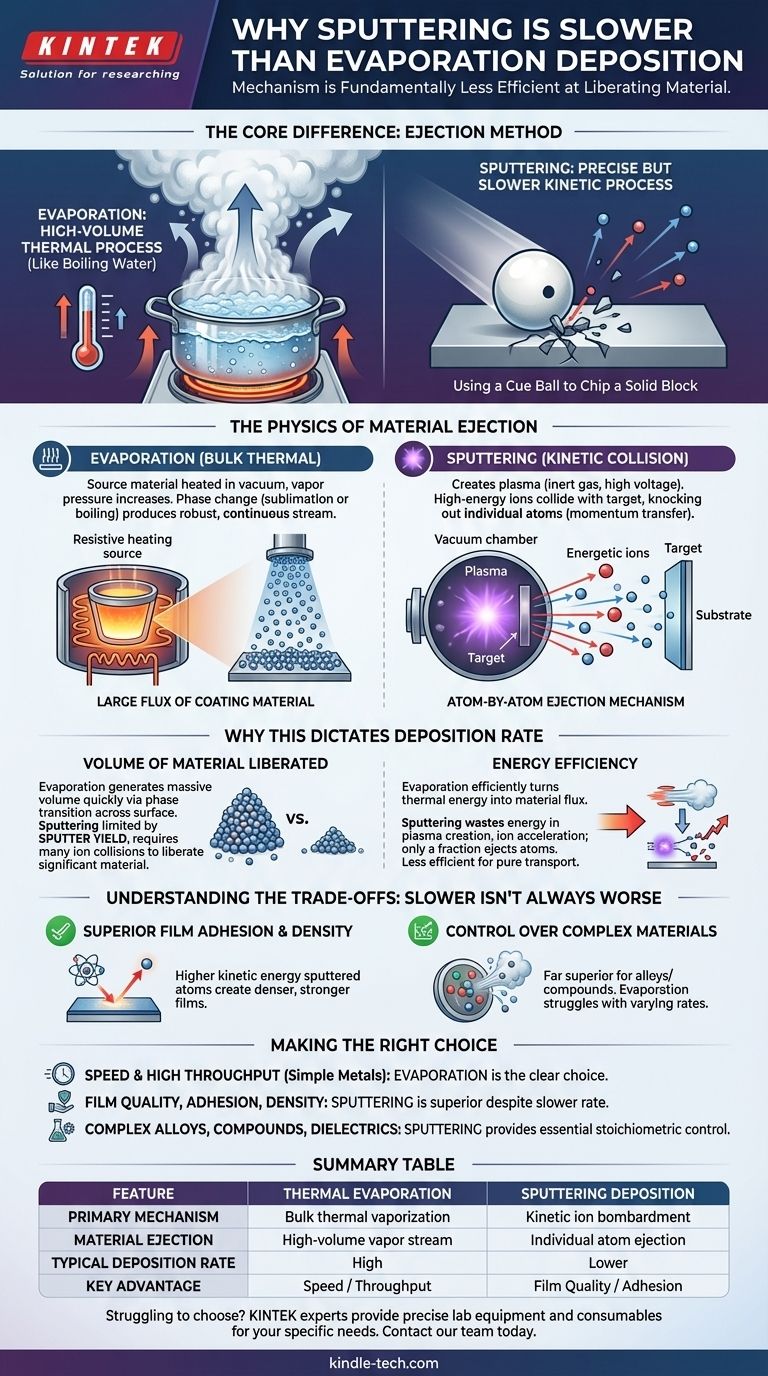

La diferencia fundamental radica en el método de eyección del material. La evaporación es un proceso térmico de alto volumen, como hervir agua para crear vapor. La pulverización catódica es un proceso cinético preciso pero más lento, como usar una bola de billar para desprender trozos de un bloque sólido.

La física de la eyección de materiales

Para comprender la diferencia en las tasas de deposición, debemos analizar cómo cada método de deposición física de vapor (PVD) transforma un material fuente sólido en vapor. Los dos enfoques no podrían ser más diferentes.

Evaporación: un proceso térmico masivo

En la evaporación térmica, el material fuente se calienta en alto vacío, típicamente utilizando calentamiento resistivo o un haz de electrones.

A medida que la temperatura del material aumenta, su presión de vapor se incrementa. Una vez que alcanza una temperatura suficiente, experimenta un cambio de fase (sublimación o ebullición), produciendo una corriente de vapor robusta y continua que viaja y se condensa en el sustrato. Esta es una forma muy efectiva de generar un gran flujo de material de recubrimiento.

Pulverización catódica: un proceso de colisión cinética

La pulverización catódica no depende del calor para crear un vapor. En cambio, crea un plasma introduciendo un gas inerte (como el argón) en la cámara de vacío y aplicando un alto voltaje.

Los iones cargados positivamente del plasma se aceleran hacia el material fuente cargado negativamente, conocido como el objetivo. Cuando estos iones de alta energía chocan con el objetivo, transfieren su momento, desprendiendo físicamente, o "pulverizando", átomos individuales o pequeños cúmulos. Este es un mecanismo de eyección átomo por átomo.

Por qué esta diferencia de mecanismo dicta la tasa de deposición

La física fundamental de cada proceso impacta directamente la velocidad resultante.

Volumen de material liberado

La fuerza de la evaporación es su capacidad para generar un volumen masivo de vapor rápidamente. La energía de entrada se utiliza para provocar una transición de fase en la superficie del material fuente, liberando un número enorme de átomos simultáneamente.

La pulverización catódica está limitada por el rendimiento de pulverización, es decir, el número de átomos objetivo expulsados por ion incidente. Este rendimiento suele ser bajo, lo que significa que se requieren muchas colisiones de iones para liberar una cantidad significativa de material, lo que hace que el proceso sea inherentemente más lento.

Eficiencia energética

En la evaporación, la energía térmica se aplica directamente para generar vapor. El proceso es relativamente eficiente en la conversión de energía en un flujo de material.

En la pulverización catódica, la energía eléctrica se utiliza para crear y mantener un plasma, acelerar iones y bombardear el objetivo. Solo una fracción de la energía cinética de un ion resulta en la eyección exitosa de un átomo objetivo. Este proceso de transferencia de momento de múltiples pasos es simplemente menos eficiente para el transporte puro de material.

Comprendiendo las ventajas y desventajas: por qué más lento no siempre es peor

Una mayor tasa de deposición no convierte automáticamente la evaporación en la técnica superior. La naturaleza más lenta y controlada de la pulverización catódica ofrece ventajas críticas en la calidad de la película.

Adhesión y densidad superiores de la película

Los átomos pulverizados son expulsados con una energía cinética significativamente mayor (1-10 eV) en comparación con los átomos evaporados (~0.1 eV). Cuando estos átomos energéticos llegan al sustrato, crean películas más densas, más uniformes y con mayor adhesión.

Control sobre materiales complejos

La pulverización catódica es muy superior para depositar aleaciones o materiales compuestos. Debido a que desprende átomos del objetivo, el vapor resultante tiene una composición muy similar a la del propio material objetivo. La evaporación puede tener dificultades con esto, ya que diferentes elementos en una aleación se evaporarán a diferentes velocidades.

Tomando la decisión correcta para su aplicación

Elegir entre estos métodos requiere sopesar la necesidad de velocidad frente a la demanda de calidad de la película.

- Si su enfoque principal es la velocidad y el alto rendimiento para recubrimientos metálicos simples: La evaporación es la opción clara debido a su generación de vapor de alto volumen.

- Si su enfoque principal es la calidad, adhesión y densidad de la película: La deposición controlada y energética por pulverización catódica es superior, a pesar de la menor velocidad.

- Si está depositando aleaciones complejas, compuestos o dieléctricos: La pulverización catódica proporciona el control estequiométrico esencial que a menudo le falta a la evaporación.

En última instancia, comprender la física detrás de cada método le permite seleccionar la herramienta adecuada no por su velocidad, sino por su capacidad para producir las propiedades específicas de la película que su aplicación exige.

Tabla resumen:

| Característica | Evaporación Térmica | Deposición por Pulverización Catódica |

|---|---|---|

| Mecanismo Principal | Vaporización térmica masiva | Bombardeo iónico cinético |

| Eyección de Material | Corriente de vapor de alto volumen | Eyección de átomos individuales |

| Tasa de Deposición Típica | Alta | Baja |

| Ventaja Clave | Velocidad / Rendimiento | Calidad / Adhesión de la película |

¿Tiene dificultades para elegir la tecnología de deposición adecuada para su aplicación de película delgada? Los expertos de KINTEK entienden que la decisión entre velocidad y calidad es crítica. Ya sea que su proyecto exija el alto rendimiento de la evaporación o las propiedades superiores de la película de la pulverización catódica, le proporcionamos el equipo de laboratorio y los consumibles precisos que necesita.

Contacte a nuestro equipo hoy para discutir sus requisitos específicos y permita que las soluciones de KINTEK mejoren las capacidades y los resultados de investigación de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura