Un ingeniero aeroespacial mira un diseño para una nueva álabes de turbina. Debe resistir temperaturas infernales y tensiones inimaginables. Un investigador biomédico sostiene un plano para un implante de cadera de cerámica; necesita ser impecablemente liso y biocompatible, sin ninguna posibilidad de fallo.

En ambos mundos, el objetivo es el mismo: transformar un simple polvo en un objeto sólido de densidad casi perfecta.

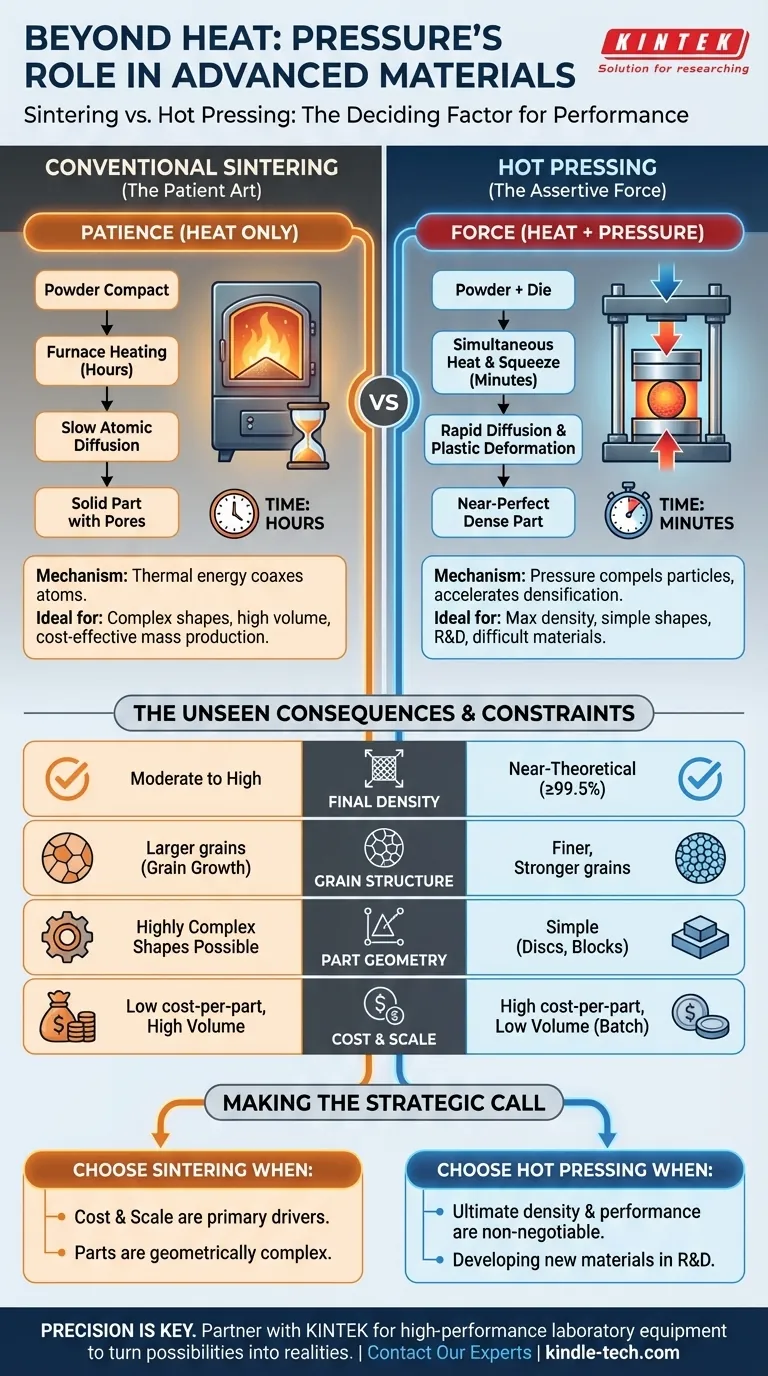

El camino hacia esa perfección, sin embargo, obliga a una elección fundamental. Es una decisión que enfrenta la paciencia contra la fuerza, el costo contra el rendimiento y la complejidad contra la escala. Esta es la elección entre la sinterización convencional y el prensado en caliente.

El conflicto central: Paciencia vs. Fuerza

En esencia, ambos procesos utilizan el calor para convencer a los granos individuales de polvo de que se unan, formando una masa sólida. La diferencia filosófica y práctica radica en una sola variable: la presión externa.

La sinterización convencional es un acto de paciencia. Compacta suavemente un polvo en una pieza "en verde", la coloca en un horno y espera. Durante horas, la energía térmica hace que los átomos migren a través de los límites de los granos, cerrando lentamente los espacios entre ellos. Es un proceso elegante impulsado enteramente por el calor y el tiempo.

El prensado en caliente es un acto de fuerza. Toma ese mismo polvo, pero en lugar de persuadirlo, lo *obliga*. El polvo se calienta y se comprime simultáneamente bajo una presión inmensa. Esta combinación no solo acelera la difusión atómica; deforma físicamente las partículas, forzándolas a entrar en cualquier vacío disponible. Es un proceso activado y asertivo que logra en minutos lo que la sinterización tarda horas en hacer.

La física de la creación: Dos caminos hacia un sólido

Esta diferencia fundamental —solo calor frente a calor y presión— crea dos vías distintas para la densificación, cada una con su propia marca en el material final.

El arte paciente de la sinterización

La sinterización es el caballo de batalla establecido de la metalurgia de polvos y la cerámica.

- Proceso: Una pieza preformada se calienta por debajo de su punto de fusión.

- Mecanismo: Los átomos se difunden a través de los límites de las partículas, impulsados por la energía térmica.

- Cronograma: El proceso es lento, a menudo requiere ciclos de horno de varias horas.

Se basa en la voluntad innata del material de unirse cuando se calienta. Su efectividad es una función de la temperatura, el tiempo y el empaquetamiento inicial del polvo.

La fuerza asertiva del prensado en caliente

El prensado en caliente es la herramienta del especialista, utilizada cuando se requieren las mejores propiedades absolutas.

- Proceso: El polvo se calienta y se compacta en un solo paso dentro de una matriz.

- Mecanismo: Una combinación de difusión atómica acelerada y deformación plástica física.

- Cronograma: Excepcionalmente rápido, con la densificación a menudo completa en 3-10 minutos.

La presión aplicada es un catalizador, que reduce drásticamente el tiempo y, a veces, incluso la temperatura necesaria para lograr un estado completamente denso.

Las consecuencias invisibles de una elección

La decisión de usar presión no se trata solo de velocidad. Altera fundamentalmente la microestructura y el rendimiento del componente final.

La búsqueda de la perfección: Densidad

El prensado en caliente logra consistentemente densidades finales más altas, a menudo acercándose al 100% de la densidad teórica del material. La presión es despiadadamente eficiente para eliminar los poros finales y rebeldes que pueden permanecer después de la sinterización convencional. Esto se traduce directamente en propiedades mecánicas superiores como la resistencia y la dureza.

La arquitectura de la fuerza: Crecimiento del grano

Dado que el prensado en caliente funciona a temperaturas más bajas y durante duraciones mucho más cortas, limita el crecimiento del grano. Una estructura de grano más fina suele ser más fuerte y resistente. Esto lo hace indispensable para cerámicas de alto rendimiento como el carburo de silicio y el nitruro de silicio, que son notoriamente difíciles de densificar sin que sus granos crezcan de forma incontrolada.

La realidad de las limitaciones: Costo, escala y forma

Si el prensado en caliente produce resultados superiores, ¿por qué no se utiliza para todo? Porque el rendimiento existe en un mundo de limitaciones prácticas y económicas. La elección a menudo tiene menos que ver con lo que es técnicamente mejor y más con lo que es prácticamente factible.

| Característica | Prensado en caliente | Sinterización convencional |

|---|---|---|

| Impulsor principal | Calor y alta presión | Solo calor |

| Densidad final | Casi teórica (≥99.5%) | De moderada a alta |

| Geometría de la pieza | Simple (discos, bloques) | Posibles formas muy complejas |

| Costo y escala | Alto costo por pieza, bajo volumen (proceso por lotes) | Bajo costo por pieza, alto volumen (producción en masa) |

| Aplicación ideal | I+D, máximo rendimiento, materiales difíciles de sinterizar | Producción en masa rentable, componentes intrincados |

Una prensa en caliente es una máquina compleja y costosa. Las matrices deben estar hechas de materiales exóticos como el grafito para sobrevivir a las condiciones punitivas. Esto hace que el costo por pieza sea alto. Además, la presión uniaxial limita la producción a formas simples. No se puede prensar en caliente un engranaje con dientes intrincados.

La sinterización convencional, especialmente cuando se combina con métodos como el moldeo por inyección de metales (MIM), sobresale en la producción de miles de piezas geométricamente complejas a bajo costo por pieza.

Tomando la decisión: Un marco para su objetivo

En última instancia, la elección es estratégica. Debe sopesar las demandas de su aplicación frente a las realidades de su presupuesto y escala de producción.

- Elija el prensado en caliente cuando: La densidad y el rendimiento mecánico más altos absolutos son innegociables. Está trabajando con materiales difíciles de sinterizar o desarrollando otros nuevos en un entorno de laboratorio donde la velocidad y la calidad priman sobre el costo.

- Elija la sinterización convencional cuando: Está fabricando piezas geométricamente complejas en grandes volúmenes, y la rentabilidad es un impulsor principal.

Navegar por estas compensaciones requiere no solo conocimiento, sino las herramientas de laboratorio adecuadas. Para los investigadores e ingenieros que superan los límites de la ciencia de los materiales, tener acceso a equipos de alto rendimiento de un proveedor confiable como KINTEK no es un lujo, es una necesidad. La capacidad de controlar la temperatura y la presión con precisión es lo que convierte las posibilidades teóricas en realidades físicas.

Si se enfrenta a esta decisión crítica para su material o aplicación, el primer paso es comprender las capacidades de su equipo. Contacte a nuestros expertos

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

Artículos relacionados

- La física de la perfección: por qué el vacío es la herramienta más poderosa del científico de materiales

- Del Polvo a la Densidad: La Ciencia Microestructural del Prensado en Caliente

- La Física de la Permanencia: Cómo las Prensas Calientes Forjan el Mundo Moderno

- Guía completa para la aplicación de hornos de prensado en caliente al vacío

- La Física de las Formas Imposibles: Cómo el Estampado en Caliente Redefinió el Acero de Alta Resistencia