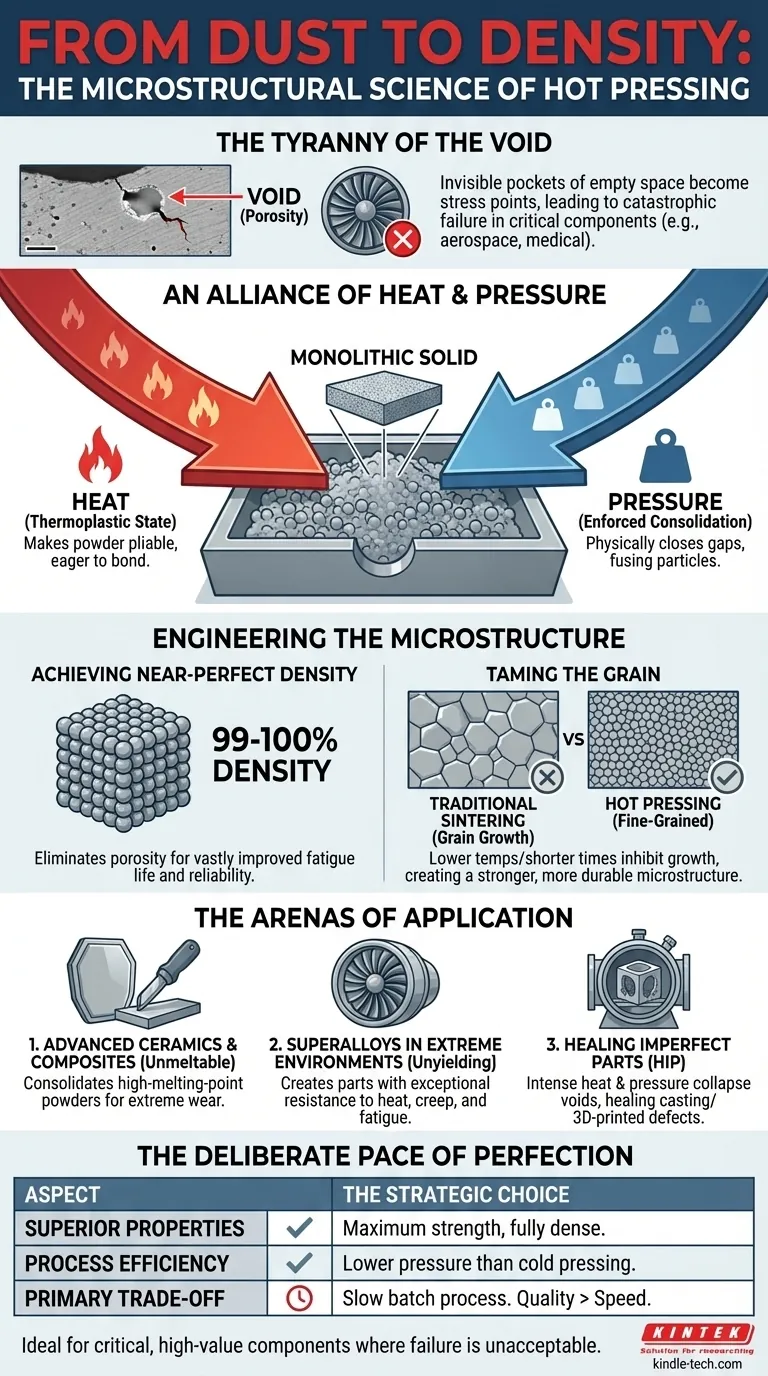

La Tiranía del Vacío

Imagine la pala de una turbina dentro de un motor a reacción. Gira miles de veces por minuto, soportando temperaturas que derretirían el acero y fuerzas que podrían destrozar un coche. Su mayor enemigo no es el estrés visible, sino el invisible: una bolsa microscópica de espacio vacío, un vacío no más grande que un grano de sal, atrapado dentro del metal durante su creación.

Esta diminuta burbuja de nada se convierte en un punto de concentración de estrés. Bajo condiciones extremas, una grieta comienza aquí. La grieta crece. El resultado es un fallo catastrófico.

Esto no es solo un problema para la industria aeroespacial. En blindajes, herramientas de corte e implantes médicos, el desafío de ingeniería más profundo es a menudo la lucha contra los vacíos internos. La porosidad es el enemigo del rendimiento, un defecto impredecible que socava la integridad de un diseño, por lo demás, perfecto.

Una Alianza de Calor y Presión

¿Cómo se elimina algo que es, por definición, espacio vacío? No se puede eliminar con una máquina. Debe rediseñarse fundamentalmente la estructura interna del material. Este es el propósito del prensado en caliente.

A diferencia de la fabricación convencional, donde una pieza se prensa primero en frío y luego se calienta (sinteriza), el prensado en caliente aplica energía térmica y mecánica *simultáneamente*.

La lógica es simple pero profunda. El calor pone los polvos constituyentes del material en un estado termoplástico, haciéndolos maleables y deseosos de unirse. La presión entonces se vuelve increíblemente efectiva, cerrando físicamente los espacios entre las partículas y forzándolas a fusionarse en un sólido único y monolítico.

No es simplemente dar forma; es un proceso de consolidación forzada a nivel granular.

Ingeniería de la Microestructura

La verdadera elegancia del prensado en caliente reside en el control que ofrece sobre la arquitectura interna final del material. Este control se manifiesta de dos maneras críticas.

Logrando una Densidad Casi Perfecta

El resultado principal es la eliminación sistemática de la porosidad. Al exprimir el material mientras está caliente y blando, el proceso puede lograr entre el 99 y el 100 % de la densidad máxima teórica del material.

Esa diferencia del "1%" lo es todo. Una pieza que tiene un 99.9 % de densidad no solo tiene un 10 % más de resistencia que una pieza con un 90 % de densidad; su vida útil a fatiga y su resistencia a fallos pueden ser órdenes de magnitud mayores. Transforma el material de un componente fiable a uno casi perfecto.

Dominando el Grano

La resistencia del material también está dictada por su estructura de grano. En general, los granos más pequeños y uniformes conducen a una mayor resistencia y dureza.

La sinterización tradicional a alta temperatura puede provocar el crecimiento de los granos, debilitando la pieza final. Debido a que el prensado en caliente es tan eficiente, se puede realizar a temperaturas más bajas y durante períodos más cortos. Esto inhibe el crecimiento no deseado de los granos, lo que resulta en una microestructura de grano fino que es inherentemente más fuerte y duradera.

Las Arenas de Aplicación

Esta búsqueda de la perfección microestructural significa que el prensado en caliente es el método elegido cuando el rendimiento es innegociable.

1. Lo Infundible: Cerámicas Avanzadas y Compuestos

Materiales como el nitruro de silicio o el carburo de boro tienen puntos de fusión increíblemente altos y no se pueden fundir como los metales. El prensado en caliente es un método principal para consolidar sus polvos en formas completamente densas para aplicaciones extremas, como blindaje cerámico, herramientas de corte de alta velocidad y componentes industriales de desgaste.

2. Lo Inquebrantable: Superaleaciones en Entornos Extremos

Los sectores aeroespacial y energético dependen de las superaleaciones para piezas que deben sobrevivir a condiciones infernales. El prensado en caliente y su variante, el Prensado Isostático en Caliente (HIP), consolidan polvos de superaleación en palas de turbina y componentes de motores con una resistencia excepcional al calor, la fluencia y la fatiga.

3. La Segunda Oportunidad: Reparación de Piezas Imperfectas

Quizás uno de los usos más potentes de la tecnología es reparar componentes fabricados por otros métodos. Una pieza fundida de metal o impresa en 3D puede someterse a un ciclo HIP. El intenso calor y la presión colapsan cualquier vacío interno, reparando la pieza desde adentro hacia afuera y aumentando drásticamente su fiabilidad y vida útil.

El Ritmo Deliberado de la Perfección

Elegir un proceso de fabricación es una decisión psicológica tanto como de ingeniería. Es una elección sobre lo que más valoras. El prensado en caliente representa un compromiso con la certeza sobre la velocidad.

| Aspecto | La Elección Estratégica |

|---|---|

| Propiedades Superiores | El objetivo principal. Crea piezas totalmente densas y de grano fino para una máxima resistencia. |

| Eficiencia del Proceso | Los menores requisitos de presión en comparación con el prensado en frío pueden significar equipos más pequeños. |

| Compromiso Principal | Un proceso lento por lotes. Se intercambia una alta producción por la máxima calidad. |

No es la herramienta adecuada para fabricar millones de piezas sencillas. Es la herramienta adecuada para fabricar unas pocas piezas críticas a la perfección. Esto la hace ideal para el desarrollo a escala de laboratorio y la producción de componentes de alto valor y alto rendimiento donde el fallo sería inaceptablemente costoso.

La Elección por la Certeza

En última instancia, la decisión de utilizar el prensado en caliente es una decisión de eliminar la variable oculta. Es un reconocimiento de que los mayores riesgos a menudo residen en las imperfecciones microscópicas que no podemos ver. Al aplicar calor y presión de forma conjunta, podemos transformar una colección suelta de polvo en un componente sólido y sin vacíos diseñado para una fiabilidad absoluta.

En KINTEK, proporcionamos el equipo de laboratorio especializado y los sistemas de prensado en caliente que permiten a los investigadores e ingenieros lograr este nivel de perfección de materiales. Si su objetivo es desarrollar materiales que superen los límites de rendimiento y fiabilidad, necesita herramientas diseñadas para ese propósito específico.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

Artículos relacionados

- Guía completa de hornos de sinterización por plasma de chispa: Aplicaciones, características y ventajas

- Derrotando el Vacío: El Poder Silencioso del Prensado en Caliente al Vacío

- La paradoja de la presión: por qué más no siempre es mejor en el sinterizado por prensado en caliente

- Horno de vacío para prensado en caliente: una guía completa

- Horno de vacío de molibdeno: sinterización a alta temperatura y aplicaciones avanzadas