Fundamentos del proceso de recocido

Reparación de daños en la red

El proceso de recocido desempeña un papel fundamental en la reparación de los daños en la red inducidos por la implantación de iones. Este paso crítico consiste en someter el material semiconductor a un tratamiento a alta temperatura, que facilita la restauración del orden de la red cristalina. Las altas temperaturas hacen que los átomos desplazados se reorienten, lo que subsana eficazmente las imperfecciones estructurales creadas durante el proceso de implantación.

Para lograr resultados óptimos, la temperatura de recocido debe controlarse con precisión. Normalmente, se emplean temperaturas que oscilan entre 500 °C y 950 °C, dependiendo del tipo específico de daño en la red y del resultado deseado. Por ejemplo, las temperaturas más bajas suelen ser suficientes para alteraciones menores de la red, mientras que las temperaturas más altas son necesarias para daños más graves.

| Rango de temperatura | Objetivo |

|---|---|

| 500°C - 600°C | Reparación menor de la red |

| 700°C - 800°C | Reparación de entramado moderada |

| 900°C - 950°C | Reparación grave de la red y activación de impurezas |

La duración del proceso de recocido es igualmente importante. Una exposición prolongada a altas temperaturas puede dar lugar a una difusión no deseada de impurezas, mientras que una duración más corta puede no proporcionar tiempo suficiente para que la red se recupere por completo. Por lo tanto, un cuidadoso equilibrio entre la temperatura y el tiempo es esencial para garantizar tanto una reparación eficaz de la red como unos daños colaterales mínimos.

En resumen, el proceso de recocido es indispensable para restaurar la integridad estructural de los materiales semiconductores tras su implantación. Controlando meticulosamente la temperatura y la duración del tratamiento, los fabricantes pueden conseguir el orden reticular deseado, mejorando así el rendimiento general y la fiabilidad de los dispositivos semiconductores.

Activación de impurezas

El recocido desempeña un papel fundamental en la activación de dopantes al facilitar la migración de átomos de impurezas a los sitios de la red. Este proceso suele requerir temperaturas en torno a 950 °C, lo que crea un entorno propicio para los reordenamientos atómicos necesarios para la activación de dopantes.

Durante el recocido, la alta temperatura induce una energía térmica que supera la energía de enlace de los átomos de impurezas, lo que les permite difundirse y ocupar posiciones reticulares. Este movimiento es crucial para establecer las propiedades eléctricas deseadas en el material semiconductor. La activación de los dopantes es esencial para controlar la conductividad y el rendimiento de los dispositivos semiconductores, por lo que es un paso crítico en el proceso de fabricación.

Además, el control preciso de la temperatura durante el recocido es vital. Las temperaturas demasiado bajas pueden provocar una activación insuficiente del dopante, mientras que las temperaturas demasiado altas pueden dar lugar a una difusión excesiva, alterando el perfil de dopaje previsto. Por tanto, mantener el rango óptimo de temperatura es clave para conseguir las características eléctricas deseadas y garantizar la fiabilidad de los dispositivos semiconductores.

Modificación de la película

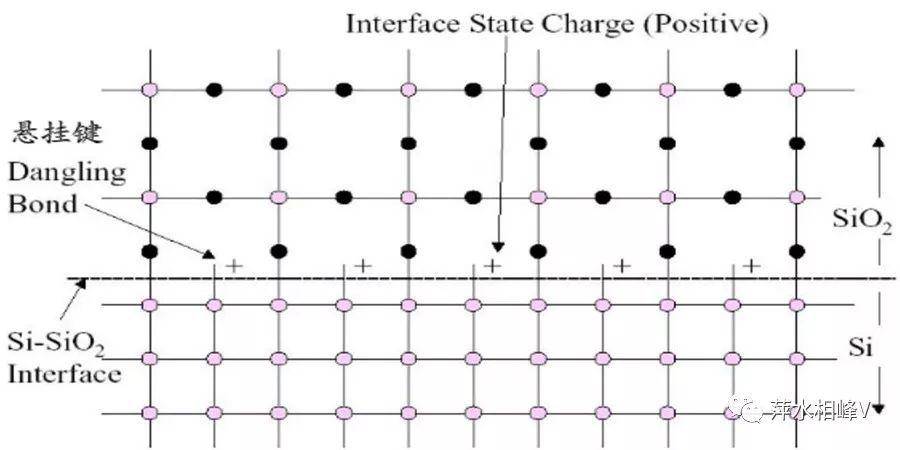

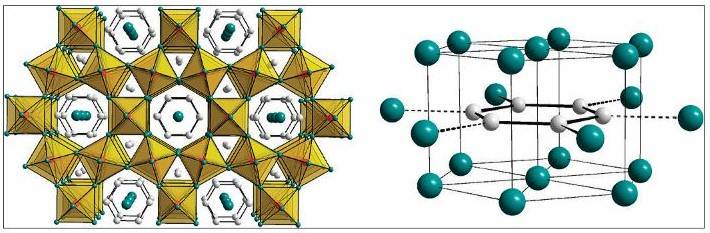

El recocido desempeña un papel fundamental en el perfeccionamiento de la integridad estructural de las películas semiconductoras, especialmente las utilizadas en dieléctricos de compuerta de alto k. Este proceso consiste en someter las películas a tratamientos controlados a alta temperatura, lo que induce una serie de transformaciones físicas y químicas.

En primer lugar, el recocido densifica la estructura inicialmente suelta y porosa de la película. Este proceso de densificación reduce la porosidad de la película, dando lugar a una red más uniforme y compacta. La reducción de huecos y defectos mejora la estabilidad mecánica general de la película, haciéndola menos susceptible de agrietarse y desprenderse durante los siguientes pasos de fabricación.

En segundo lugar, el tratamiento térmico durante el recocido mejora significativamente las propiedades eléctricas de los dieléctricos de puerta de alta k. Los materiales de alto k, como el óxido de hafnio (HfO₂) y el óxido de circonio (ZrO₂), son fundamentales para reducir las corrientes de fuga y mejorar la capacitancia en los transistores modernos. El recocido optimiza la constante dieléctrica y reduce la densidad de trampas en la interfaz, mejorando así la capacidad de la película para almacenar carga y mantener la conmutación a alta velocidad en los transistores.

Además, la mejora de las propiedades de la película contribuye directamente a mejorar el rendimiento del dispositivo. Al garantizar que los dieléctricos de puerta de alta k sean de alta calidad, el proceso de recocido ayuda a conseguir mejores características del transistor, como un menor consumo de energía, mayores velocidades de conmutación y una mayor fiabilidad. Esto es especialmente importante, ya que los fabricantes de semiconductores siguen ampliando los límites de la miniaturización de dispositivos y la optimización del rendimiento.

En resumen, el efecto del recocido en la modificación de la película es polifacético y abarca la densificación, la mejora de las propiedades eléctricas y la mejora general del rendimiento del dispositivo. Estas ventajas subrayan el papel fundamental del recocido en el sofisticado panorama de la fabricación de semiconductores.

Formación de siliciuros metálicos

La formación de siliciuros metálicos durante el proceso de recocido desempeña un papel fundamental en la optimización tanto de la resistencia de contacto como de la resistencia del cuerpo, que son críticas para mejorar el rendimiento general de los dispositivos semiconductores. Este paso crucial implica la interacción controlada de las capas metálicas con los sustratos de silicio, lo que conduce a la formación de fases silicidas estables y de baja resistencia.

Los parámetros de temperatura y tiempo durante el recocido se gestionan meticulosamente para garantizar la transformación de fase deseada. Normalmente, las temperaturas oscilan entre 300 °C y 600 °C, dependiendo de la combinación específica de metal y silicio. Por ejemplo, la formación de siliciuro de níquel (NiSi) suele requerir temperaturas en torno a los 400°C, mientras que el siliciuro de cobalto (CoSi2) puede necesitar temperaturas más altas, de hasta 600°C. La duración del recocido puede variar de unos segundos a varios minutos, en función del presupuesto térmico y de los requisitos específicos del dispositivo semiconductor.

| Metal | Fase Siliciuro | Temperatura de recocido (°C) | Tiempo de recocido |

|---|---|---|---|

| Níquel | NiSi | 400 | 1-5 minutos |

| Cobalto | CoSi2 | 600 | 1-3 minutos |

| Titanio | TiSi2 | 650 | 1-2 minutos |

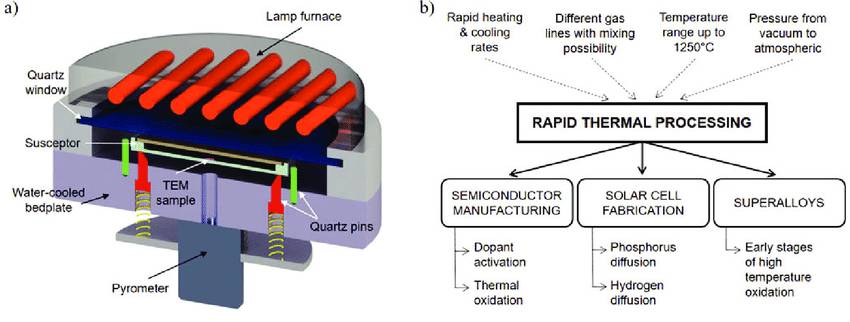

El control de estos parámetros es esencial para evitar reacciones no deseadas y garantizar la formación de la fase siliciuro correcta. El recocido térmico rápido (RTA) y el recocido con lámpara flash (FLA) se emplean a menudo para lograr un control preciso de la temperatura y ciclos rápidos de calentamiento y enfriamiento, que son especialmente beneficiosos para la formación de uniones ultra superficiales y la fabricación de nodos avanzados.

Las ventajas de la formación de siliciuros metálicos van más allá de la mera reducción de la resistencia. La formación de siliciuros también mejora la estabilidad térmica de los contactos, reduce la resistividad de los mismos y aumenta la fiabilidad general del dispositivo semiconductor. Esto lo convierte en un paso vital en la fabricación de circuitos integrados de alto rendimiento, especialmente para nodos avanzados y tecnologías de integración 3D.

Parámetros clave del recocido

Temperatura

La temperatura es un parámetro fundamental en el proceso de recocido, ya que influye significativamente en el resultado de varias etapas de la fabricación de semiconductores. El intervalo de temperatura durante el recocido puede variar mucho, desde 500 °C para reparar daños en la red hasta 950 °C para activar impurezas.

-

Reparación de daños en la red: A temperaturas en torno a los 500 °C, el proceso de recocido se centra principalmente en restaurar la estructura cristalina del material semiconductor. Esto es crucial después de la implantación de iones, que a menudo provoca la ruptura de la red. El tratamiento a alta temperatura ayuda a reordenar la red, garantizando la conservación de la integridad estructural del material.

-

Activación de impurezas: Para activar los dopantes es necesario elevar la temperatura a 950°C aproximadamente. A esta temperatura, los átomos de impurezas pueden migrar a los lugares de la red designados, lo que permite obtener las propiedades eléctricas deseadas. Este paso a alta temperatura es esencial para garantizar que los dopantes se integren eficazmente en la red semiconductora.

-

Modificación de la película: Las temperaturas intermedias también se utilizan para modificar las propiedades de las películas finas, como los dieléctricos de compuerta de alta k. Controlando cuidadosamente la temperatura, el proceso de recocido puede densificar las películas sueltas y mejorar sus propiedades dieléctricas, lo que es fundamental para mejorar el rendimiento de los dispositivos.

Por tanto, el control preciso de la temperatura durante el recocido no es sólo un requisito técnico, sino un elemento estratégico que repercute directamente en la calidad y funcionalidad del producto semiconductor final.

Tiempo

El tiempo de recocido es un parámetro crítico que debe equilibrarse meticulosamente con la temperatura para lograr los resultados deseados en la fabricación de semiconductores. Este equilibrio es esencial para evitar la difusión excesiva de impurezas, que puede dar lugar a características eléctricas no deseadas en el dispositivo final. Por ejemplo, si el tiempo de recocido es demasiado largo, las impurezas pueden extenderse más allá de las regiones previstas, provocando trayectorias de conductividad no deseadas o reduciendo la eficacia del proceso de dopaje.

A la inversa, un tiempo de recocido insuficiente puede impedir la activación completa de los dopantes o la reparación adecuada de los daños en la red. Esto podría dar lugar a un rendimiento subóptimo del dispositivo, ya que el material semiconductor no presentaría las propiedades eléctricas deseadas. Por lo tanto, la duración del proceso de recocido debe controlarse con precisión, a menudo desde unos pocos segundos en el recocido térmico rápido (RTA) hasta varias horas en el recocido en horno a alta temperatura, dependiendo de los requisitos específicos del proceso de fabricación.

El tiempo óptimo de recocido depende de varios factores, como el tipo de dopante utilizado, la concentración inicial de impurezas y las propiedades específicas del material semiconductor. Por ejemplo, en la formación de uniones ultra superficiales, donde la profundidad de la unión es crítica, se emplean tiempos de recocido muy cortos para minimizar la difusión al tiempo que se garantizan altas tasas de activación. Esto es especialmente importante en los nodos avanzados, donde los anchos de línea son inferiores a 20 nm y el margen de error es extremadamente estrecho.

En resumen, la gestión cuidadosa del tiempo de recocido es fundamental en la fabricación de semiconductores, ya que garantiza que las propiedades del material se adapten con precisión para cumplir los estrictos requisitos de los dispositivos electrónicos modernos.

Presupuesto térmico

A medida que avanza la tecnología de semiconductores y se reducen los nodos, elimpacto térmico acumulativo es cada vez más crítico. Este calor acumulado, a menudo denominadopresupuesto térmicoes la cantidad total de energía térmica aplicada durante el proceso de fabricación. Minimizar este balance es esencial para evitar la difusión no deseada de impurezas, mantener la integridad del dispositivo y garantizar un rendimiento óptimo.

Para lograrloprocesos de recocido optimizados optimizados. Estos procesos deben equilibrar la necesidad de altas temperaturas para activar los dopantes y reparar los daños en la red con la necesidad de un enfriamiento rápido para limitar la difusión térmica. Técnicas comorecocido térmico rápido (RTA) yrecocido con lámpara flash (FLA) han surgido como soluciones clave. El RTA, por ejemplo, utiliza ciclos rápidos de calentamiento y enfriamiento para completar el proceso de recocido en segundos, minimizando el tiempo de exposición de las impurezas a las altas temperaturas. Del mismo modo, la FLA emplea lámparas de flash de alta intensidad para lograr un recocido rápido en milisegundos, lo que la hace ideal para la activación de dopaje ultra superficial con anchos de línea inferiores a 20 nm.

La importancia de gestionar el presupuesto térmico se ve subrayada por su impacto directo en el rendimiento y la fiabilidad del dispositivo. Un exceso de energía térmica puede provocardifusión de impurezas,formación de defectosydegradación estructuralTodo ello puede comprometer la integridad de los dispositivos semiconductores avanzados. Por lo tanto, a medida que los nodos tecnológicos sigan reduciéndose, el desarrollo y la aplicación de técnicas de recocido más precisas y eficaces serán primordiales.

Tipos de procesos de recocido

Recocido en horno a alta temperatura

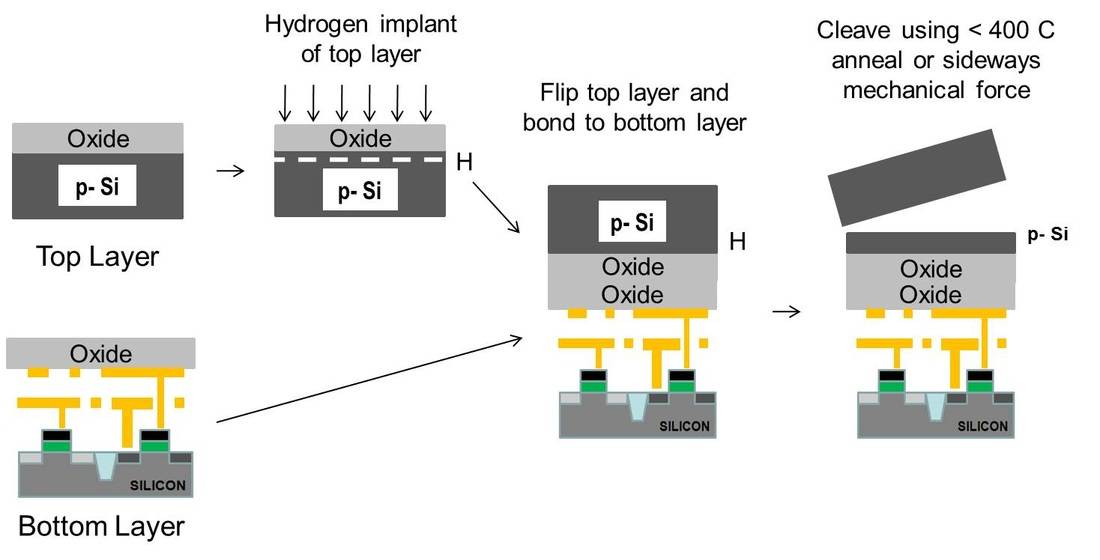

El recocido en horno a alta temperatura es un método tradicional que emplea temperaturas elevadas y duraciones prolongadas, por lo que resulta ideal para aplicaciones con un elevado presupuesto térmico, como la preparación de sustratos de silicio sobre aislante (SOI). Este método aprovecha los principios fundamentales del recocido para alterar las propiedades mecánicas de los materiales, mejorando su ductilidad y reduciendo su dureza.

El proceso consta de tres etapas principales:

- Recuperación: El horno calienta inicialmente el material para aliviar las tensiones internas, que suelen ser residuales de etapas de fabricación anteriores.

- Recristalización: A continuación, el material se calienta por encima de su temperatura de recristalización pero por debajo de su punto de fusión. Esta etapa es crítica, ya que facilita la formación de nuevos granos, esenciales para modificar las propiedades del material.

- Crecimiento de los granos: A medida que el material se enfría, los granos recién formados crecen, mejorando aún más la flexibilidad del material y la integridad estructural general.

Una atmósfera controlada en el horno es fundamental para el éxito de este proceso. Sin ella, las altas temperaturas podrían provocar una oxidación superficial y una descarburación no deseada, lo que comprometería la calidad del material. Este entorno controlado es especialmente crucial para el recocido de aceros inoxidables y metales no férreos, ya que garantiza resultados uniformes y reproducibles.

En el contexto de la fabricación de semiconductores, el recocido en horno a alta temperatura desempeña un papel vital en la preparación de sustratos que requieren propiedades mecánicas y eléctricas robustas. Los tiempos de calentamiento prolongados y las altas temperaturas garantizan que el material experimente una transformación completa, lo que lo hace adecuado para los pasos de fabricación posteriores que exigen una gran precisión y fiabilidad.

Recocido térmico rápido (RTA)

El recocido térmico rápido (RTA) revoluciona el proceso de fabricación de semiconductores empleando ciclos rápidos de calentamiento y enfriamiento para lograr el recocido en cuestión de segundos. Esta técnica es especialmente ventajosa para formar uniones ultra superficiales y facilitar la fabricación de nodos avanzados. Los ciclos térmicos rápidos de RTA minimizan la difusión de impurezas, garantizando que los dopantes permanezcan localizados y altamente activados, lo que es fundamental para mantener el rendimiento en nodos tecnológicos cada vez más pequeños.

La velocidad del RTA permite un control preciso del balance térmico, un parámetro clave en la fabricación moderna de semiconductores. Al limitar el tiempo a temperaturas elevadas, el RTA evita la difusión térmica no deseada, que puede degradar el rendimiento del dispositivo. Esto convierte al RTA en la opción ideal para los procesos que requieren uniones ultra superficiales, en los que es primordial mantener la integridad del perfil de unión.

Además, la capacidad del RTA para calentar y enfriar rápidamente los sustratos permite la formación de uniones ultra superficiales de alta calidad con un daño térmico mínimo. Esto es especialmente beneficioso en la fabricación de nodos avanzados, donde las exigencias de control preciso y uniones de alta calidad son más estrictas que nunca. Los rápidos ciclos térmicos del RTA también contribuyen a la formación de siliciuros metálicos, lo que mejora aún más el rendimiento de los dispositivos al optimizar la resistencia de los contactos y del cuerpo.

En resumen, las capacidades de procesamiento térmico rápido de la RTA la convierten en una herramienta indispensable en el arsenal de la fabricación moderna de semiconductores, especialmente para aplicaciones que requieren uniones ultra superficiales y la fabricación de nodos avanzados.

Recocido con lámpara de destello (FLA)

El recocido con lámpara de destello (FLA) representa una técnica de vanguardia en la fabricación de semiconductores, que aprovecha las lámparas de destello de alta intensidad para lograr un recocido rápido en milisegundos. Este método es especialmente ventajoso para la activación de dopantes ultrabajos, por lo que resulta ideal para procesos que requieren anchos de línea inferiores a 20 nm.

Características principales de FLA

- Recocido ultrarrápido: El tratamiento térmico rápido de FLA reduce significativamente el tiempo de recocido en comparación con los métodos tradicionales, minimizando el presupuesto térmico y evitando la difusión excesiva de dopantes.

- Precisión y control: Las lámparas de flash de alta intensidad proporcionan un control preciso sobre el proceso de recocido, garantizando un calentamiento uniforme y una activación óptima de los dopantes.

- Compatibilidad con nodos avanzados: La capacidad de FLA para tratar uniones ultra superficiales se ajusta perfectamente a las exigencias de los nodos semiconductores avanzados, como los dispositivos FinFET y de compuerta metálica/de alta k.

Comparación con otras técnicas de recocido

| Técnica | Método de calentamiento | Tiempo de recocido | Idoneidad |

|---|---|---|---|

| Recocido en horno de alta temperatura | Calentamiento convencional | De minutos a horas | Aplicaciones de alto presupuesto térmico |

| Recocido térmico rápido (RTA) | Calentamiento y enfriamiento rápidos | Segundos | Uniones ultrafinas, nodos avanzados |

| Recocido con lámpara de flash (FLA) | Lámparas de destello de alta intensidad | Milisegundos | Activación de dopaje ultra superficial, anchos de línea < 20nm |

| Recocido por punción láser (LSA) | Luz láser | Milisegundos | Recocido localizado de alta precisión |

Las capacidades únicas de FLA la convierten en una tecnología fundamental en la evolución continua de la fabricación de semiconductores, especialmente a medida que la industria sigue ampliando los límites de la miniaturización y el rendimiento de los dispositivos.

Recocido por láser (LSA)

El recocido por punción láser (LSA) representa una técnica de vanguardia en la fabricación de semiconductores, que aprovecha la potencia de la luz láser para lograr un recocido localizado de alta precisión. Este método es especialmente ventajoso para nodos avanzados como los FinFET y los dispositivos de compuerta metálica/de alta k, donde la necesidad de un control preciso sobre la activación de dopantes y la reparación de daños en la red es primordial.

A diferencia de los métodos tradicionales de recocido térmico, que requieren temperaturas más altas y duraciones más largas, el LSA funciona concentrando un pulso láser de alta intensidad en zonas específicas del material semiconductor. Este calentamiento localizado permite la rápida fusión y posterior solidificación del material, lo que posibilita la activación de dopantes con una difusión mínima. El proceso suele producirse en nanosegundos, lo que lo convierte en una opción ideal para la formación de uniones ultra superficiales y la modificación de dieléctricos de puerta de alta k.

Las ventajas del LSA son múltiples:

- Precisión: La naturaleza localizada del recocido láser garantiza que sólo se vean afectadas las zonas objetivo, reduciendo el riesgo de daños térmicos en las regiones circundantes.

- Velocidad: LSA puede completar el proceso de recocido en nanosegundos, significativamente más rápido que los métodos convencionales, lo que es crucial para mantener altas tasas de activación en nodos tecnológicos cada vez más pequeños.

- Presupuesto térmico minimizado: Al centrarse en áreas específicas, LSA minimiza el impacto térmico global, lo que lo hace adecuado para nodos avanzados en los que las restricciones del presupuesto térmico son críticas.

En el contexto de la fabricación moderna de semiconductores, la capacidad de LSA para ofrecer alta precisión y velocidad lo convierte en una herramienta indispensable para mejorar el rendimiento de los dispositivos y permitir la producción de dispositivos semiconductores de próxima generación.

Aplicaciones en la fabricación moderna de semiconductores

Formación de uniones ultra superficiales

En el ámbito de la fabricación de semiconductores, la formación de uniones ultra superficiales es un proceso crítico, especialmente a medida que los nodos tecnológicos siguen reduciéndose. Las técnicas de recocido rápido, como el recocido térmico rápido (RTA) y el recocido con lámpara de destello (FLA), desempeñan un papel fundamental para lograrlo. Estos métodos están diseñados para calentar rápidamente el material semiconductor, lo que permite un control preciso de la difusión de impurezas y la activación de dopantes.

El RTA, por ejemplo, emplea ciclos rápidos de calentamiento y enfriamiento que pueden completar el proceso de recocido en cuestión de segundos. Este rápido tratamiento térmico minimiza el tiempo disponible para la difusión de impurezas, preservando así la integridad de las uniones ultra superficiales. Del mismo modo, la FLA utiliza lámparas de destello de alta intensidad para lograr un recocido rápido en milisegundos, lo que la hace especialmente eficaz para la activación de dopaje ultra superficial con anchos de línea inferiores a 20 nm.

Las ventajas de estas técnicas de recocido rápido no se limitan a minimizar la difusión de impurezas. También garantizan altas tasas de activación de dopantes, lo que es esencial para mantener las propiedades eléctricas del material semiconductor. Esta doble ventaja es especialmente crucial en la fabricación de nodos avanzados, donde las exigencias de precisión y rendimiento son máximas.

Para ilustrar mejor la importancia de estas técnicas, considere la siguiente comparación:

| Técnica de recocido | Tiempo de calentamiento | Difusión de impurezas | Activación de dopantes |

|---|---|---|---|

| Recocido en horno de alta temperatura | Horas | Alta | Moderado |

| Recocido térmico rápido (RTA) | Segundos | Bajo | Alto |

| Recocido con lámpara de flash (FLA) | Milisegundos | Muy bajo | Alto |

Esta tabla muestra cómo el RTA y el FLA minimizan la difusión de impurezas al tiempo que mantienen altas tasas de activación de dopantes, lo que los hace indispensables para la formación de uniones ultra superficiales en los dispositivos semiconductores modernos.

Modificación de dieléctricos de puerta de alta k

El recocido postdeposición (PDA) desempeña un papel fundamental en el perfeccionamiento de las propiedades eléctricas de los dieléctricos de puerta de alta k, que son indispensables para la fabricación de dispositivos lógicos y de memoria avanzados. Este proceso consiste en someter los materiales de alto k depositados a temperaturas elevadas, que suelen oscilar entre 300 °C y 900 °C, para mejorar sus constantes dieléctricas y reducir las corrientes de fuga.

Las ventajas del PDA son múltiples:

- Constante dieléctrica mejorada: La PDA aumenta la constante dieléctrica de los materiales de alto k, reduciendo así el espesor de óxido equivalente (EOT) sin comprometer la integridad de la pila de la puerta.

- Reducción de la corriente de fuga: Mediante el recocido de los dieléctricos de alta k, se minimiza la densidad de trampas de interfaz, lo que conduce a una reducción significativa de las corrientes de fuga.

- Movilidad mejorada: El PDA también puede mejorar la movilidad de los portadores reduciendo los efectos de dispersión en la interfaz entre el dieléctrico de alta k y el sustrato semiconductor.

| Ventajas del PDA | Descripción |

|---|---|

| Constante dieléctrica mejorada | Aumenta la constante dieléctrica, reduciendo la EOT sin comprometer la integridad de la pila de la puerta. |

| Corriente de fuga reducida | Minimiza las trampas de interfaz, reduciendo significativamente las corrientes de fuga. |

| Movilidad mejorada | Reduce los efectos de dispersión, mejorando la movilidad de los portadores. |

Estas mejoras son fundamentales para el rendimiento y la fiabilidad de los dispositivos semiconductores modernos, especialmente a medida que los nodos tecnológicos siguen reduciéndose.

Formación de siliciuros metálicos

La optimización de los siliciuros metálicos mediante condiciones precisas de recocido es esencial para mejorar el rendimiento de los dispositivos. La formación de siliciuros metálicos, como el siliciuro de níquel o el siliciuro de cobalto, desempeña un papel fundamental en la reducción de la resistencia de contacto y la mejora de la eficiencia general de los dispositivos semiconductores. Este proceso implica la interacción controlada de capas metálicas con sustratos de silicio, que depende en gran medida de los parámetros de recocido.

Los parámetros clave de este proceso son la temperatura y el tiempo de recocido. Por ejemplo, las temperaturas suelen oscilar entre 300 °C y 600 °C, dependiendo de la combinación específica de metal y silicio. La duración del proceso de recocido puede variar de unos segundos a varios minutos, siendo el recocido térmico rápido (RTA) un método común debido a su capacidad para lograr un control preciso de la temperatura y ciclos rápidos de calentamiento y enfriamiento.

| Método de recocido | Rango de temperatura | Tiempo Duración | Aplicación |

|---|---|---|---|

| RTA | 300°C - 600°C | Segundos | Formación de siliciuro metálico |

| Recocido en horno | 500°C - 950°C | Minutos | Reparación general de la red y activación |

| FLA | 400°C - 800°C | Milisegundos | Uniones ultra superficiales |

El control de estos parámetros garantiza que los siliciuros metálicos se formen con las propiedades deseadas, como baja resistividad y buena estabilidad térmica. Esta optimización es crucial para el rendimiento de los dispositivos semiconductores avanzados, sobre todo en el contexto de la reducción de los nodos tecnológicos, donde es primordial minimizar la resistencia y maximizar la eficiencia.

Además, la elección de la técnica de recocido puede influir significativamente en la calidad de los siliciuros metálicos. Por ejemplo, el recocido térmico rápido (RTA) permite un control preciso del perfil de temperatura, que es esencial para formar siliciuros de alta calidad con una difusión mínima de impurezas. En cambio, el recocido tradicional en horno, aunque eficaz para aplicaciones más amplias, puede no ofrecer el mismo nivel de precisión necesario para la fabricación de semiconductores avanzados.

En resumen, el control preciso de las condiciones de recocido es vital para la formación satisfactoria de siliciuros metálicos, lo que a su vez mejora el rendimiento y la fiabilidad de los dispositivos semiconductores. Esta optimización es una piedra angular de la fabricación moderna de semiconductores, sobre todo a medida que los nodos tecnológicos siguen reduciéndose y aumentan las exigencias de rendimiento de los dispositivos.

Tecnología de integración 3D

Las tecnologías de recocido rápido desempeñan un papel fundamental en el intrincado proceso de integración 3D, sobre todo en la fabricación de dispositivos de memoria avanzados como NAND 3D y DRAM 3D. Estas tecnologías son esenciales para optimizar las múltiples capas que constituyen estas complejas estructuras, garantizando que cada una de ellas cumpla estrictas normas de rendimiento y fiabilidad.

En el contexto de la NAND 3D, se emplean técnicas de recocido rápido como el RTA (Rapid Thermal Annealing) y el FLA (Flash Lamp Annealing) para gestionar con eficacia el presupuesto térmico. Esto es fundamental para la formación de uniones ultrafinas, necesarias para mantener altas tasas de activación de dopantes y minimizar la difusión de impurezas. Los rápidos ciclos de calentamiento y enfriamiento de estas técnicas ayudan a controlar con precisión el impacto térmico en cada capa, mejorando así el rendimiento general del dispositivo.

Del mismo modo, para la DRAM 3D, la necesidad de un recocido rápido es igualmente primordial. Los tratamientos térmicos de alta precisión que proporcionan estas tecnologías garantizan la densificación y optimización de cada capa de la pila de memoria. Esto no sólo mejora las propiedades eléctricas de los dieléctricos de puerta de alta k, sino que también aumenta la fiabilidad y resistencia de las células de memoria. La capacidad de controlar las condiciones térmicas con gran precisión permite crear capas uniformes y sin defectos, que son cruciales para la escalabilidad y el rendimiento de los dispositivos DRAM 3D.

En resumen, las tecnologías de recocido rápido no sólo son beneficiosas, sino indispensables para implantar con éxito los procesos de integración 3D. Permiten un control preciso de los parámetros térmicos, garantizando que cada capa de las estructuras 3D cumpla las exigentes normas que requieren los dispositivos semiconductores modernos.

Productos relacionados

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Horno de atmósfera controlada con cinta de malla

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

Artículos relacionados

- Tecnología y equipos avanzados de sinterización por prensado en caliente de cerámica

- La Física de las Formas Imposibles: Cómo el Estampado en Caliente Redefinió el Acero de Alta Resistencia

- Guía completa de hornos de sinterización por plasma de chispa: Aplicaciones, características y ventajas

- La Guerra Contra los Vacíos: Dominando la Densidad del Material con Calor y Presión

- Más allá del calor: por qué la presión es el factor decisivo en los materiales avanzados