Entender las normas y los requisitos

Normas del sector

La norma aeroespacial SAE AMS2750 y las normas de automoción AIAG CQI-9, CQI-11, CQI-12 y CQI-29 son directrices fundamentales para el uso de termopares en procesos de tratamiento térmico. Estas normas proporcionan un marco exhaustivo que garantiza la precisión, fiabilidad y reproducibilidad de las mediciones de temperatura en diversas aplicaciones industriales.

| Norma | Ámbito de aplicación | Requisitos clave |

|---|---|---|

| SAE AMS2750 | Aeroespacial | Especifica los materiales de los termopares, los métodos de calibración y los errores permitidos. |

| AIAG CQI-9 | Automoción | Se centra en el tratamiento térmico por inducción y detalla la colocación y el uso de termopares. |

| AIAG CQI-11 | Automoción | Aborda el tratamiento térmico por láser, haciendo hincapié en la precisión y seguridad de los termopares. |

| AIAG CQI-12 | Automoción | Trata el tratamiento térmico por haz de electrones, especificando los tipos de termopares y su protección. |

| AIAG CQI-29 | Automoción | Trata el tratamiento térmico con plasma, detallando los criterios de rendimiento de los termopares. |

El cumplimiento de estas normas es crucial para mantener una calidad y un rendimiento uniformes en los procesos de tratamiento térmico. No sólo dictan los tipos de termopares que deben utilizarse, sino que también esbozan estrictos protocolos de calibración y mantenimiento para garantizar que los termopares cumplen las especificaciones requeridas.

Importancia de las normas

Las normas desempeñan un papel fundamental en la fiabilidad y precisión de las mediciones de termopares en los procesos de tratamiento térmico. Al proporcionar especificaciones y directrices detalladas, estas normas garantizan que los termopares funcionen de forma coherente en diversas aplicaciones. Por ejemplo, la normanorma aeroespacial SAE AMS2750 y las normasnormas de automoción AIAG CQI-9, CQI-11, CQI-12 y CQI-29 son fundamentales para definir los requisitos necesarios para los termopares utilizados en estas industrias.

Estas normas no sólo describen las especificaciones técnicas, sino que también hacen hincapié en la importancia de los mecanismos de control para mantener la integridad de las mediciones. Por ejemplo, especifican los tipos de termopares permitidos, las condiciones en las que deben funcionar y los métodos para su calibración y mantenimiento. Este meticuloso detalle asegura que cada termopar utilizado en un proceso de tratamiento térmico cumpla los criterios de rendimiento exigidos, garantizando así resultados reproducibles y fiables.

Además, el cumplimiento de estas normas es crucial para mantener la coherencia en los procesos industriales. Cuando los termopares se seleccionan y utilizan de acuerdo con las normas prescritas, se reduce la probabilidad de errores y desviaciones, que pueden ser costosos y perjudiciales para la calidad del producto final. Así pues, las normas sirven de marco sólido que respalda la precisión y eficacia de los procesos de tratamiento térmico, lo que las hace indispensables en las aplicaciones industriales modernas.

Selección del termopar adecuado

Consideraciones sobre la aplicación

Al seleccionar un termopar para procesos de tratamiento térmico, deben tenerse en cuenta varios factores críticos para garantizar un rendimiento y una precisión óptimos. Estas consideraciones son esenciales para adecuar las capacidades del termopar a las demandas específicas de la aplicación.

Rango de temperatura

El rango de temperatura es un factor primordial. Los termopares están diseñados para funcionar dentro de unos límites de temperatura específicos, y sobrepasarlos puede provocar imprecisiones o daños. Por ejemplo, los termopares de tipo K son adecuados para temperaturas comprendidas entre -200 °C y 1350 °C, mientras que los de tipo R y S son más adecuados para temperaturas más altas, de hasta 1700 °C.

Tipo de atmósfera

La atmósfera en la que funcionará el termopar es otra consideración crucial. Las distintas atmósferas, como los entornos oxidantes, reductores o inertes, pueden afectar al rendimiento y la vida útil del termopar. Por ejemplo, algunos termopares pueden degradarse rápidamente en atmósferas reductoras, mientras que otros están diseñados para soportar tales condiciones.

Interferencias eléctricas

Las interferencias eléctricas pueden afectar significativamente a la precisión de las lecturas de los termopares. Las aplicaciones en entornos con campos electromagnéticos elevados o ruido eléctrico requieren termopares con blindaje u otras medidas de protección para garantizar la fiabilidad de los datos.

Requisitos de precisión

La precisión es primordial en los procesos de tratamiento térmico, en los que incluso pequeñas desviaciones pueden provocar importantes problemas de calidad. El nivel de precisión requerido influirá en la elección del tipo de termopar y en la necesidad de calibración periódica. Para aplicaciones de alta precisión, se recomiendan termopares que cumplan normas estrictas como la SAE AMS2750.

Si evalúa detenidamente estos factores, podrá seleccionar un termopar que no sólo cumpla las exigencias operativas de su proceso de tratamiento térmico, sino que las supere.

Tipos de termopares

Los termopares se clasifican en dos categorías principales: los de bajo contenido metálico y los de metales preciosos. Cada categoría se adapta a aplicaciones y rangos de temperatura específicos, garantizando un rendimiento óptimo en diversos entornos industriales.

Termopares de bajo contenido metálico

Los termopares de bajo contenido metálico, incluidos los tipos K, E, J, N y T, se utilizan normalmente para mediciones de temperatura de uso general.Los termopares de tipo Kpor ejemplo, son los más utilizados debido a su amplio rango de temperatura de -300°F a +2460°F. Estos termopares suelen estar compuestos de níquel y presentan propiedades magnéticas que cambian cuando el material alcanza un punto de Curie de aproximadamente 365 °F. Funcionan excepcionalmente bien en entornos oxidantes, pero deben evitarse en atmósferas ricas en hidrógeno debido a la degradación potencial conocida como "putrefacción verde".

Termopares de metales preciosos

Los termopares de metales preciosos, como los tipos R, S y B, están diseñados para aplicaciones de alta temperatura y se utilizan a menudo en industrias críticas como la biotecnología y la farmacéutica.Los termopares de tipo S son ideales para procesos de alta temperatura de hasta 2900 °F, gracias a su precisión y estabilidad. Estos termopares suelen protegerse con tubos cerámicos para aumentar su durabilidad y longevidad. Del mismo modo,termopares de tipo R también pueden soportar temperaturas de hasta 2900 °F, pero no son adecuados para atmósferas reductoras. Al igual que los de tipo S, los termopares de tipo R siempre están protegidos con tubos cerámicos para proteger su construcción totalmente de platino.

Esta categorización garantiza que los ingenieros y técnicos puedan seleccionar el termopar más adecuado para sus necesidades específicas, equilibrando el rendimiento, el coste y las condiciones ambientales.

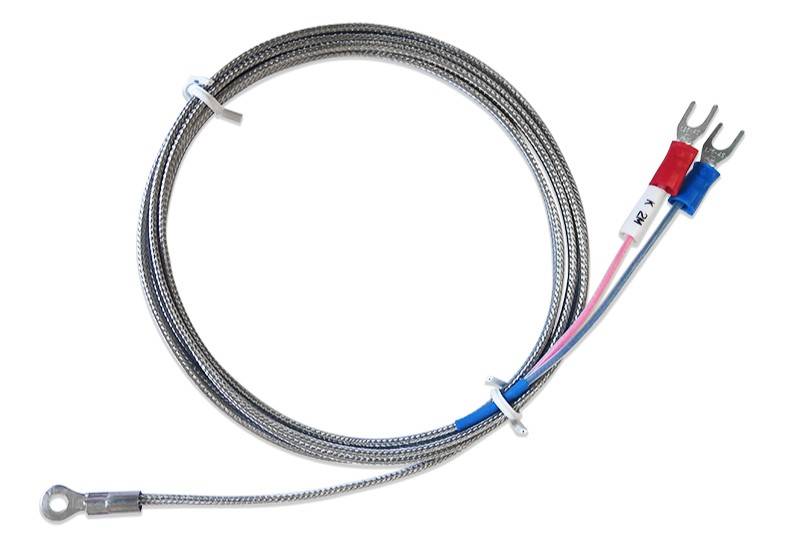

Protección de termopares

Los termopares forman parte integral de los procesos de tratamiento térmico, y su durabilidad y funcionalidad dependen en gran medida de sus cubiertas protectoras. Estos recubrimientos pueden clasificarse en dos categorías: consumibles y no consumibles.

Los recubrimientos de termopares consumibles, como la fibra de vidrio, la fibra cerámica y los polímeros, están diseñados para degradarse con el tiempo en condiciones de alta temperatura. Esta degradación suele ser intencionada, ya que ayuda a proteger los componentes internos más sensibles del termopar del calor extremo y las atmósferas corrosivas. Aunque estos materiales son rentables y proporcionan una protección adecuada para aplicaciones a corto plazo, no son adecuados para un uso repetido o a largo plazo debido a su limitada vida útil.

Por otro lado, los recubrimientos de termopares no consumibles, que incluyen aislamiento cerámico o mineral encerrado en una vaina metálica, ofrecen una durabilidad superior. Estos materiales pueden soportar una exposición prolongada a altas temperaturas y entornos adversos, lo que los hace ideales para aplicaciones industriales en las que la fiabilidad y la longevidad son primordiales. La vaina metálica no sólo mejora la resistencia mecánica del termopar, sino que también proporciona una capa adicional de protección contra los daños físicos y la corrosión química.

La elección entre protecciones de termopar consumibles y no consumibles depende de varios factores, como la duración de uso prevista, el intervalo de temperaturas de funcionamiento y los requisitos específicos del proceso de tratamiento térmico. Comprender estos factores es crucial para seleccionar la protección de termopar adecuada, garantizando tanto la precisión de las mediciones de temperatura como la longevidad del propio termopar.

Calibración y mantenimiento

Requisitos de calibración

Antes de utilizar cualquier termopar en procesos de tratamiento térmico, es imprescindible someterlo a una calibración rigurosa. Este proceso garantiza que las lecturas del termopar sean precisas y fiables, manteniendo así la integridad del proceso de tratamiento térmico. La calibración consiste en comparar las lecturas del termopar con un patrón conocido, normalmente proporcionado por laboratorios nacionales como el Instituto Nacional de Normas y Tecnología (NIST) de Estados Unidos o el CENAM de México.

Para lograr la trazabilidad, el proceso de calibración debe documentarse meticulosamente. Esta documentación debe incluir los métodos específicos utilizados para la calibración, las lecturas reales obtenidas durante el proceso y cualquier factor de corrección aplicado para alinear las lecturas del termopar con el estándar. Además, debe verificarse la acreditación del laboratorio que realiza la calibración para garantizar la validez y fiabilidad de los resultados de la calibración.

| Aspecto | Detalles |

|---|---|

| Estándares de calibración | Laboratorios nacionales como el NIST o el CENAM |

| Documentación | Valores medidos, factores de corrección, acreditación del laboratorio |

| Propósito | Garantizar la precisión y fiabilidad en los procesos de tratamiento térmico |

Garantizar que los termopares se calibran de acuerdo con estas normas no sólo cumple los requisitos reglamentarios, sino que también mejora la calidad y la coherencia generales del proceso de tratamiento térmico. Este paso es crucial en industrias en las que el control preciso de la temperatura es vital, como la fabricación aeroespacial y de automóviles.

Contenido del informe de calibración

El informe de calibración es un documento fundamental que garantiza la precisión y fiabilidad de las mediciones de termopares en los procesos de tratamiento térmico. Debe detallar meticulosamente varios componentes clave:

- Lecturas de medición: Se trata de los puntos de datos brutos registrados durante el proceso de calibración, que proporcionan una línea de base para la precisión.

- Lecturas reales: Los valores reales de temperatura, a menudo determinados por comparación con un patrón de referencia, que garantizan la precisión de las lecturas del termopar.

- Factores de corrección: Estos factores ajustan las lecturas de medición para alinearlas con las lecturas reales, compensando cualquier discrepancia.

- Fuente de datos: El origen de los datos de calibración, que puede ser un laboratorio nacional como el NIST o el CENAM, garantizando la trazabilidad y la credibilidad.

- Acreditación del laboratorio: La certificación del laboratorio que realiza la calibración, que verifica su competencia y el cumplimiento de las normas.

- Métodos de calibración: Las técnicas y procedimientos utilizados durante la calibración, que garantizan la coherencia y fiabilidad de las distintas calibraciones.

Cada uno de estos elementos es crucial para validar el rendimiento del termopar y garantizar que cumple los estrictos requisitos de los procesos de tratamiento térmico.

Vida útil y documentación

La vida útil de los termopares es un factor crítico que está meticulosamente definido por las normas del sector, como la norma aeroespacial SAE AMS2750 y las normas de automoción AIAG CQI-9. Estas normas no sólo dictan la vida útil operativa esperada de los termopares, sino que también proporcionan directrices sobre cómo gestionar y documentar su uso de forma eficaz.

La documentación desempeña un papel fundamental a la hora de garantizar la longevidad y fiabilidad de los termopares. Es imprescindible registrar detalles clave como las fechas de instalación, el tipo específico de termopar utilizado y la vida útil prevista según las normas. Esta documentación sirve como punto de referencia para las actividades de mantenimiento y ayuda a planificar las sustituciones oportunas para evitar interrupciones en el proceso de tratamiento térmico.

Por ejemplo, si un termopar se instala en un entorno de alta temperatura, la documentación debe incluir la fecha de instalación, la vida útil prevista según la norma y los datos de calibración. Esta información es crucial para mantener lecturas de temperatura precisas y garantizar que el termopar funciona dentro de sus límites especificados.

En resumen, el cumplimiento de las especificaciones de vida útil indicadas en las normas del sector y el mantenimiento de una documentación exhaustiva garantizan que los termopares funcionen de forma fiable durante toda su vida útil prevista, contribuyendo así a la eficacia y precisión generales de los procesos de tratamiento térmico.

Conclusión y pasos de selección

Resumen de los pasos de selección

La selección del termopar adecuado para los procesos de tratamiento térmico implica un enfoque sistemático para garantizar la precisión y la fiabilidad. El proceso puede dividirse en cinco pasos clave:

-

Determinar el tipo de termopar:

- Metal barato frente a metal precioso: Los termopares se clasifican en dos tipos principales: de metal barato (por ejemplo, K, E, J, N, T) y de metal precioso (por ejemplo, R, S, B). Cada tipo tiene su propio rango de temperatura e idoneidad de aplicación. Por ejemplo, los termopares de metal barato son ideales para aplicaciones de uso general debido a su rentabilidad, mientras que los termopares de metales preciosos son preferibles para entornos de alta temperatura en los que la durabilidad y la precisión son fundamentales.

-

Seleccione el tipo de protección adecuado:

- Consumible frente a no consumible: Los termopares pueden protegerse con materiales consumibles, como fibra de vidrio o fibra cerámica, que son adecuados para un uso a corto plazo, o con materiales no consumibles, como aislamiento cerámico con revestimiento metálico, que ofrecen una mayor durabilidad. La elección del tipo de protección depende de la vida útil prevista y de las condiciones ambientales.

-

Identificar el rango de temperatura:

- Adecuación a la temperatura: Cada tipo de termopar está diseñado para funcionar dentro de un rango de temperatura específico. Es fundamental que los límites de temperatura del termopar coincidan con los requisitos de la aplicación. Por ejemplo, los tipos K y T son adecuados para temperaturas moderadas, mientras que los tipos R y S pueden soportar temperaturas mucho más altas.

-

Definir la finalidad:

- Requisitos específicos de la aplicación: Los termopares se utilizan para diversos fines, como la medición estándar, las pruebas y el control. La finalidad determina el nivel de precisión y el tiempo de respuesta necesarios. Por ejemplo, un termopar utilizado en un bucle de control debe ser muy preciso y reactivo, mientras que uno utilizado para pruebas generales puede tener especificaciones más flexibles.

-

Tenga en cuenta otros factores:

- Atmósfera e interferencias eléctricas: El entorno operativo es un factor crítico. Algunos termopares son más resistentes que otros a determinadas atmósferas (por ejemplo, oxidantes, reductoras) y a las interferencias eléctricas. Garantizar la compatibilidad con el entorno puede evitar errores de medición y prolongar la vida útil del termopar.

Siguiendo estos pasos, puede asegurarse de que el termopar seleccionado satisface las necesidades específicas de su proceso de tratamiento térmico, mejorando tanto la eficacia como la fiabilidad de sus mediciones.

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de atmósfera controlada con cinta de malla

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Tubo de protección para termopar de nitruro de boro hexagonal HBN

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

Artículos relacionados

- Horno de atmósfera controlada: guía completa para el tratamiento térmico avanzado

- Hornos de atmósfera de hidrógeno: Aplicaciones, seguridad y mantenimiento

- Horno de mufla: desentrañando los secretos del calentamiento uniforme y la atmósfera controlada

- Los beneficios de los hornos de atmósfera controlada para los procesos de sinterización y recocido

- Guía completa de hornos de atmósfera: Tipos, aplicaciones y ventajas