Introducción: Explicación del prensado isostático

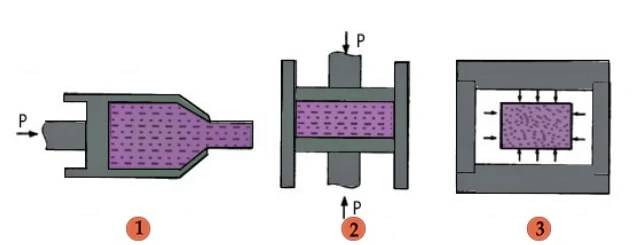

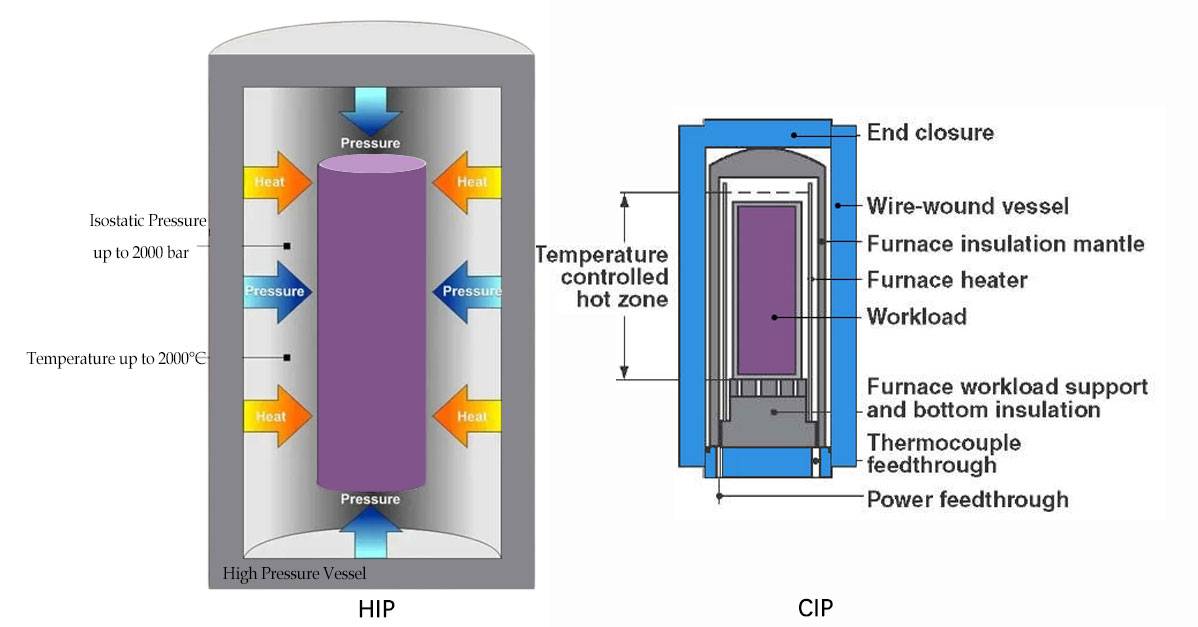

El prensado isostático es un proceso utilizado en la producción de materiales y componentes de alto rendimiento. Consiste en aplicar una presión uniforme en todas las caras de un material o pieza, lo que da como resultado una densidad más uniforme y mejores propiedades mecánicas. Existen dos tipos de técnicas de prensado isostático: el prensado isostático en frío (CIP) y el prensado isostático en caliente (HIP). El CIP se realiza a temperatura ambiente y es adecuado para materiales que pueden soportar altas presiones pero no pueden exponerse a altas temperaturas. El HIP, por su parte, se realiza a altas temperaturas y altas presiones y se utiliza para materiales que requieren un tratamiento tanto a alta presión como a alta temperatura.

Índice

- Introducción: Explicación del prensado isostático

- Prensado isostático en frío (CIP): Ventajas y aplicaciones

- Prensado isostático en caliente (HIP): Ventajas y aplicaciones

- Comparación: Prensado isostático en frío vs. Prensado isostático en caliente

- ¿Qué es mejor?: Factores a tener en cuenta

- Conclusión: Resumen de puntos clave

Prensado isostático en frío (CIP): Ventajas y aplicaciones

El prensado isostático en frío (CIP) es un proceso de compactación de materiales en polvo en una masa sólida homogénea antes de su mecanizado o sinterización. El CIP implica el uso de un fluido presurizado para aplicar una presión uniforme a una muestra dentro de un recipiente a presión a temperatura ambiente. Este proceso ofrece varias ventajas sobre otros métodos, lo que lo convierte en una opción popular en muchas industrias.

Ventajas del prensado isostático en frío

Densidad uniforme

El CIP garantiza que los materiales tengan una densidad uniforme, lo que significa que habrá una contracción uniforme cuando el material pase por otros procesos como la sinterización. La densidad uniforme puede atribuirse al hecho de que la presión utilizada en el CIP alcanza cada parte del material con igual magnitud.

Resistencia uniforme

Dado que la presión utilizada para compactar los materiales es igual en todas las direcciones, el material tiene una resistencia uniforme. Los materiales con resistencia uniforme suelen ser más eficientes que los que no la tienen.

Versatilidad

El CIP puede utilizarse para producir formas difíciles que no pueden fabricarse con otros métodos. Además, puede utilizarse para producir materiales de gran tamaño. La única limitación al tamaño de los materiales producidos por este método es el tamaño del recipiente a presión.

Resistencia a la corrosión

El prensado isostático en frío mejora la resistencia a la corrosión de un material. Así, los materiales sometidos a este proceso tienen una vida útil más larga que la mayoría de los demás materiales.

Propiedades mecánicas

Las propiedades mecánicas de los materiales prensados isostáticamente en frío mejoran. Algunas de las propiedades mejoradas son la ductilidad y la resistencia.

Aplicaciones del CIP

Pulvimetalurgia

El CIP se utiliza en pulvimetalurgia para la etapa de compactación que precede a la etapa de sinterización. En pulvimetalurgia, el CIP se utiliza a menudo para producir formas y dimensiones complejas.

Metales refractarios

El CIP se utiliza para producir metales refractarios como el wolframio, el molibdeno y el tántalo. El tungsteno, por ejemplo, se utiliza para fabricar alambres para filamentos en la industria de las lámparas.

Cátodos para sputtering

El CIP puede prensar polvo de óxido de indio y estaño (ITO) en grandes preformas cerámicas, que luego se sinterizan en determinadas condiciones. Teóricamente, este método puede producir cátodos cerámicos con una densidad del 95%.

Automóviles

La CIP se utiliza en la fabricación de componentes para automóviles, como cojinetes y engranajes de bombas de aceite.

En conclusión, el prensado isostático en frío (CIP) es un método versátil y eficaz que ofrece varias ventajas en términos de coste, complejidad y compatibilidad de materiales. Su uniformidad en densidad y resistencia, versatilidad, resistencia a la corrosión y propiedades mecánicas mejoradas lo convierten en una opción popular en muchas industrias. El CIP tiene una amplia gama de aplicaciones, como la pulvimetalurgia, los metales refractarios, los cátodos para sputtering y los componentes de automoción.

Prensado isostático en caliente (HIP): Ventajas y aplicaciones

El prensado isostático en caliente (HIP) es una técnica de procesamiento de materiales que consiste en comprimir materiales utilizando altas temperaturas y presión isostática. El método HIP suele preferirse al método de prensado isostático en frío (CIP) debido a su capacidad para producir materiales más resistentes y uniformes. En esta sección se analizan las ventajas y aplicaciones del HIP.

Ventajas del prensado isostático en caliente (HIP)

Una de las ventajas significativas del HIP es que puede crear materiales con densidades extremadamente altas y microestructuras uniformes. La combinación de calor y presión permite un mayor control sobre el producto final. Además, el HIP puede producir formas y geometrías complejas que son difíciles o imposibles de conseguir con otros métodos.

El HIP también se utiliza en las industrias aeroespacial y médica para crear componentes de alta resistencia que puedan soportar temperaturas y presiones extremas. El HIP se utiliza a menudo para crear álabes de turbina y otros componentes críticos para motores de aviones.

Aplicaciones del prensado isostático en caliente (HIP)

El HIP se aplica en una amplia gama de campos, entre los que se incluyen;

- Sinterización a presión de polvo

- Unión por difusión de diferentes tipos de materiales

- Eliminación de poros residuales en artículos sinterizados

- Eliminación de defectos internos de piezas fundidas

- Rejuvenecimiento de piezas dañadas por fatiga o fluencia

- Método de carbonización por impregnación a alta presión

El HIP también se utiliza para producir componentes de superaleaciones para la industria aeroespacial. Se utiliza para la densificación de herramientas de corte WC y aceros para herramientas PM. El HIP también se utiliza para cerrar la porosidad interna y mejorar las propiedades en fundiciones de superaleaciones y aleaciones de Ti para la industria aeroespacial.

Tratamiento HIP

Los materiales necesitan diversos tratamientos dependiendo de la situación. Los métodos más típicos incluyen el 'Método de la cápsula' y el 'Método sin cápsula'.

El "método de la cápsula" consiste en realizar el HIP después de encerrar el polvo o un cuerpo moldeado a partir del polvo en una cápsula hermética al gas y evacuar la cápsula.

Conclusión

En conclusión, el HIP es un método excelente para producir materiales uniformes de alta resistencia. Tiene ventajas sobre otros métodos, como la capacidad de crear formas y geometrías complejas y producir materiales con densidades extremadamente altas y microestructuras uniformes. El HIP se aplica ampliamente en diversos campos, como la pulvimetalurgia, la industria aeroespacial y la industria médica.

Comparación: Prensado isostático en frío vs. Prensado isostático en caliente

Comparación

La principal diferencia entre los dos métodos es la temperatura a la que se aplica la presión. El CIP se prefiere generalmente para la producción de cerámica y polvos metálicos, mientras que el HIP se prefiere para la producción de componentes de alto rendimiento. Tanto el CIP como el HIP tienen sus ventajas e inconvenientes, y la elección entre ambos métodos depende de la aplicación específica y de los requisitos del material.

El CIP proporciona una densidad mayor y más uniforme a una presión de compactación determinada y una relativa ausencia de defectos de compactación cuando se aplica a polvos quebradizos o finos. Puede utilizarse para compactar formas más complejas que con el prensado uniaxial. El CIP es adecuado para materiales sensibles a la temperatura, como cerámicas, polvos metálicos, etc.

El HIP ofrece propiedades mecánicas mejoradas, como la resistencia al impacto, la ductilidad y la resistencia a la fatiga, como resultado de la eliminación de la porosidad interna. Consigue una estructura de grano fino que logra la uniformidad de las piezas. El HIP puede producir microestructuras homogéneas y permite la unión por difusión de materiales similares y disímiles, ya sea en forma de polvo o sólida. Los componentes pueden diseñarse y fabricarse con una reducción, o eliminación completa, del número de soldaduras e inspecciones relacionadas.

Conclusión

En conclusión, tanto la CIP como la HIP tienen sus ventajas e inconvenientes. La decisión de utilizar CIP o HIP debe basarse en las propiedades deseadas del producto final, así como en las limitaciones de coste y tiempo del proceso de fabricación. En última instancia, la elección entre CIP y HIP depende de la aplicación específica y de los requisitos del material.

¿Qué es mejor?: Factores a tener en cuenta

A la hora de elegir entre el prensado isostático en frío (CIP) y el prensado isostático en caliente (HIP), hay que tener en cuenta una serie de factores. He aquí algunos factores importantes a tener en cuenta a la hora de tomar esta decisión:

Tipo de material

Uno de los factores más importantes que hay que tener en cuenta es el tipo de material que se va a moldear. El CIP es preferible para materiales sensibles al calor o con puntos de fusión bajos, mientras que el HIP es más adecuado para materiales que requieren altas temperaturas para lograr una compactación adecuada. Por ejemplo, el CIP se utiliza normalmente para cerámicas, compuestos y polímeros, mientras que el HIP es una opción popular para metales y aleaciones.

Propiedades requeridas

La elección entre CIP y HIP también depende de las propiedades deseadas del producto final. El HIP es conocido por producir piezas de mayor densidad y resistencia, lo que lo hace ideal para aplicaciones de alto rendimiento. Sin embargo, las altas temperaturas del HIP también pueden provocar la degradación térmica o la oxidación de algunos materiales. La CIP, por su parte, puede producir piezas de menor densidad, pero es menos probable que cause daños térmicos al material.

Coste

Por último, el coste es siempre un factor a tener en cuenta a la hora de elegir entre CIP y HIP. La CIP suele ser menos costosa que la HIP debido a las temperaturas de funcionamiento más bajas y a la simplificación de los requisitos del equipo. Sin embargo, el coste de la CIP puede aumentar cuando se trata de materiales con altos costes de polvo o formas complejas.

En conclusión, la elección entre CIP y HIP depende de varios factores, como el tipo de material, las propiedades requeridas, el volumen de producción, la complejidad de los componentes y el coste. Es importante considerar detenidamente estos factores para garantizar que se elige el método adecuado para lograr los resultados deseados.

Conclusión: Resumen de los puntos clave

En conclusión, tanto elel prensado isostático en frío (CIP) como el prensado isostático en caliente (HIP) ofrecen ventajas y aplicaciones únicas en el campo de la ciencia y la ingeniería de materiales. El CIP es ideal para producir componentes de alta densidad con formas complejas, mientras que el HIP es mejor para crear estructuras homogéneas con propiedades mecánicas mejoradas. La elección entre CIP y HIP depende de varios factores, como las propiedades del material, el diseño del componente y los requisitos de producción. En última instancia, la decisión debe basarse en una cuidadosa evaluación de las ventajas y limitaciones de cada proceso.

Productos relacionados

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina de Montaje en Frío al Vacío para Preparación de Muestras

Artículos relacionados

- Guía completa de prensado isostático: tipos, procesos y características(3)

- Tecnología de prensado isostático: Principios, clasificación y aplicaciones

- Procesos de producción de varillas cerámicas de circonio: Prensado isostático frente a prensado en seco

- Cómo ayudan las prensas isostáticas a eliminar defectos en los materiales

- Comprensión del prensado isostático: proceso, beneficios, limitaciones y aplicaciones