Deposición química en fase vapor mejorada con plasma (PECVD)

Deposición química en fase vapor de TiN mediante plasma

La tecnología de deposición química en fase vapor mejorada por plasma (PECVD) es un sofisticado método utilizado para depositar revestimientos de nitruro de titanio (TiN). Este proceso implica una serie de pasos precisos y la gestión cuidadosa de varios parámetros clave para garantizar la calidad y uniformidad de la película depositada.

Configuración del equipo y pasos operativos

La configuración del equipo para PECVD de TiN suele incluir una cámara de vacío donde se coloca el sustrato. El sustrato, que es el material que se va a recubrir, se coloca de forma que pueda exponerse uniformemente a los gases reactivos y al plasma. Los pasos operativos comienzan con la evacuación de la cámara para crear un entorno de vacío, que es esencial para el proceso de deposición. A continuación, se introducen en la cámara gases reactivos como el nitrógeno (N₂) y el hidrógeno (H₂). A continuación, se aplica un campo eléctrico de alta frecuencia para ionizar estos gases, creando un plasma. El plasma reacciona con el tetracloruro de titanio (TiCl₄), que también se introduce en la cámara, para formar TiN. La reacción química puede representarse como:

[ 2TiCl₄ + N₂ + 4H₂ → 2TiN + 8HCl ]

Parámetros clave del proceso

Varios parámetros clave del proceso deben controlarse meticulosamente para lograr una deposición óptima de TiN. Estos parámetros incluyen:

- Presión: La presión dentro de la cámara es crítica, ya que afecta al recorrido libre medio de las moléculas de gas y a la densidad del plasma. Las presiones típicas oscilan entre unos pocos militorr y varios torr.

- Tensión y corriente: La tensión aplicada a los electrodos y la corriente resultante son cruciales para mantener el plasma. Estos parámetros influyen en la energía de los iones y en la tasa de deposición global.

- Proporciones de gas: Las proporciones de los gases reactivos (N₂, H₂ y TiCl₄) deben equilibrarse cuidadosamente para garantizar la estequiometría correcta de la película de TiN. Las desviaciones en estas proporciones pueden provocar la formación de subproductos no deseados o recubrimientos no uniformes.

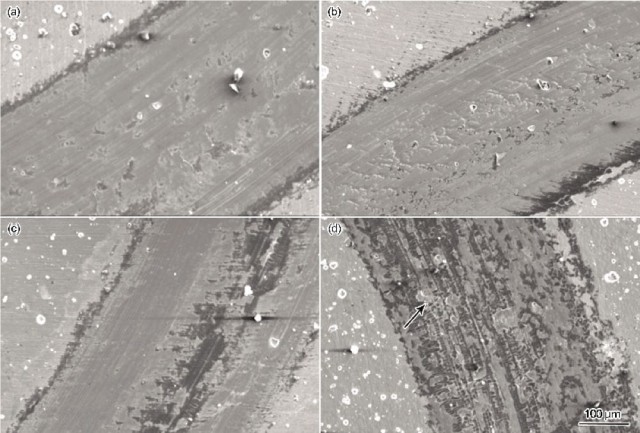

Comparación con los procesos PVD

A diferencia de los procesos de deposición física en fase vapor (PVD), que funcionan a temperaturas mucho más bajas (400 - 600°C), PECVD permite la deposición de TiN a temperaturas más altas (850 - 1100°C). Este rango de temperaturas más elevado permite una mejor adherencia y revestimientos más densos, lo que hace que el PECVD sea especialmente adecuado para aplicaciones que requieren una alta resistencia al desgaste. Sin embargo, la elección entre PECVD y PVD depende a menudo de los requisitos específicos de la aplicación, incluida la geometría de los componentes y las propiedades de revestimiento deseadas.

Aplicaciones y ventajas

Los revestimientos de TiN depositados mediante PECVD se utilizan ampliamente en diversos sectores, como la electrónica, la óptica y las herramientas de corte. Las ventajas del TiN depositado por PECVD incluyen una mayor resistencia al desgaste, una mayor dureza superficial y una mejor estabilidad térmica en comparación con los revestimientos depositados por PVD. Además, el PECVD permite depositar revestimientos sobre geometrías complejas y estructuras multicapa, lo que la convierte en una técnica versátil para una amplia gama de aplicaciones.

Deposición química en fase vapor con plasma de Si3N4

El proceso de deposición química en fase vapor mejorada por plasma (PECVD) para depositar Si₃N₄ implica una sofisticada configuración del dispositivo y un sistema de gas meticulosamente gestionado. El proceso de deposición se inicia dentro de una cámara de vacío donde se coloca el sustrato. Esta cámara está equipada con electrodos de RF (radiofrecuencia) que generan un plasma a partir de los gases reactivos introducidos en el sistema, principalmente silano (SiH₄) y amoníaco (NH₃).

La clave del éxito de la deposición de Si₃N₄ es el control preciso de los caudales de gas y de la potencia suministrada a los electrodos de RF. Los caudales de gas influyen directamente en la concentración de especies reactivas dentro del plasma, lo que a su vez afecta a la velocidad de deposición. Un mayor caudal de gas suele traducirse en una mayor velocidad de deposición, pero esto debe equilibrarse con la necesidad de uniformidad de la película.

La potencia de RF aplicada a los electrodos no sólo mantiene el plasma, sino que también determina la energía de los iones y radicales que participan en el proceso de deposición. Una mayor potencia de RF suele generar un plasma más energético, lo que puede mejorar la velocidad de deposición, pero también puede aumentar la probabilidad de que se produzcan defectos como agujeros de alfiler o falta de uniformidad en la película.

Otros factores críticos son la presión de la cámara y la temperatura del sustrato. La presión dentro de la cámara afecta a la trayectoria libre media de las especies reactivas, influyendo en cómo interactúan con la superficie del sustrato. Las presiones más bajas pueden aumentar la velocidad de deposición, pero también pueden dar lugar a películas menos uniformes debido al menor número de colisiones entre las especies reactivas. La temperatura del sustrato es otro parámetro crucial; afecta a la movilidad de las especies depositadas en el sustrato, influyendo en la microestructura y las propiedades mecánicas de la película.

En resumen, el proceso PECVD para la deposición de Si₃N₄ es una compleja interacción de la configuración del dispositivo, la gestión del sistema de gas y el control cuidadoso de parámetros clave como los caudales de gas, la potencia de RF, la presión de la cámara y la temperatura del sustrato. Cada uno de estos factores debe optimizarse para lograr una alta velocidad de deposición y mantener al mismo tiempo una excelente uniformidad y calidad de la película.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio