Introducción al prensado isostático

El prensado isostático es un proceso de fabricación utilizado para producir materiales de alta densidad con propiedades mecánicas mejoradas. Funciona aplicando una presión uniforme al material desde todas las direcciones para eliminar huecos, grietas y porosidad. El proceso se divide en dos categorías: prensado isostático en caliente (HIP) y prensado isostático en frío (CIP). El HIP utiliza alta temperatura y presión para densificar los materiales, mientras que el CIP funciona a temperatura ambiente y menor presión. Ambos métodos se utilizan en diversas industrias, como la aeroespacial, la biomédica y la de generación de energía, para producir formas y piezas complejas de gran resistencia y durabilidad.

Tabla de contenidos

Visión general del prensado isostático en caliente (HIP)

El prensado isostático en caliente (HIP) es un proceso muy utilizado en la fabricación de diversos materiales, como aleaciones de alto rendimiento, cerámica y materiales compuestos. Consiste en la aplicación de calor y presión a un material dentro de un contenedor sellado para mejorar sus propiedades mecánicas, como la resistencia, la ductilidad y la tenacidad. Durante el proceso HIP, el material se calienta a una temperatura elevada, normalmente superior a 1.000 °C, y se presuriza con un gas inerte, como el argón, hasta 200 MPa.

¿Cómo funciona el proceso HIP?

El proceso HIP ayuda a eliminar cualquier defecto interno, como poros y grietas, consolidando el material y contrayéndolo uniformemente. El proceso puede utilizarse para producir formas complejas y piezas intrincadas, como álabes de turbinas, toberas de cohetes e implantes médicos. El HIP también tiene la ventaja de poder reparar y restaurar componentes dañados, como álabes de turbina, eliminando cualquier grieta y restaurando sus propiedades originales.

Comparación con el prensado en caliente

En comparación con el prensado en caliente, el HIP puede proporcionar formas de material no muy diferentes de la inicial tras la presión. Un material, incluso después de cambiar su forma, puede mantener su forma inicial, y estará relativamente menos restringido por el procesamiento de los productos. Aprovechando al máximo estas características, el HIP se ha aplicado en diversos campos.

Aplicación del HIP

HIP se aplica en una amplia gama de campos tales como sinterización a presión de polvo, unión por difusión de diferentes tipos de materiales, eliminación de poros residuales en artículos sinterizados, eliminación de defectos internos de piezas fundidas, rejuvenecimiento de piezas dañadas por fatiga o fluencia, método de carbonización impregnada a alta presión, etc.

Medio de presión

El gas argón a 1000°C y bajo una presión de 98MPa puede provocar una convección intensa debido a su baja densidad y coeficientes de viscosidad y altos coeficientes de expansión térmica. Por lo tanto, los coeficientes de transferencia de calor del equipo HIP llegan a ser más altos que los de un horno electrónico ordinario.

Tratamiento HIP

Los materiales necesitan diversos tratamientos en función de las situaciones. Los métodos más típicos son el "método de la cápsula" y el "método sin cápsula". El prensado isostático es un proceso de conformado pulvimetalúrgico (PM) que aplica la misma presión en todas las direcciones sobre un compacto de polvo, consiguiendo así la máxima uniformidad de densidad y microestructura sin las limitaciones geométricas del prensado uniaxial.

Ventajas del HIP

El prensado isostático en caliente es un proceso bien establecido para la mejora de una amplia variedad de materiales como el titanio, el acero, el aluminio y las superaleaciones. Puede reducir la chatarra, mejorar el rendimiento, sustituir componentes forjados por piezas de fundición, reducir los requisitos de inspección de aseguramiento de la calidad mejorando las propiedades de los materiales y reduciendo la dispersión de propiedades, optimizar las propiedades de los materiales, minimizar los requisitos de tratamiento térmico posterior, aumentar la fiabilidad y prolongar la vida útil, reducir los costes totales de producción de un producto, etc.

En resumen, el prensado isostático en caliente es un método muy eficaz para mejorar las propiedades mecánicas de los materiales y producir piezas complejas con gran precisión y exactitud.

Ventajas del HIP

El prensado isostático en caliente (HIP) es un proceso de fabricación superior para equipos de laboratorio debido a su capacidad para producir piezas totalmente consolidadas, de alta densidad y con propiedades mecánicas superiores. Estas son algunas de las ventajas del HIP:

Piezas totalmente consolidadas

El HIP produce piezas totalmente consolidadas de alta densidad, lo que significa que el material no tiene porosidad. Esto se traduce en mejores propiedades mecánicas, como alta resistencia, tenacidad y ductilidad, por lo que es ideal para aplicaciones que requieren materiales de alto rendimiento.

Formas complejas y gran precisión dimensional

El HIP puede utilizarse para producir formas y piezas complejas con gran precisión dimensional, ya que elimina la contracción y la distorsión durante el proceso. Esto se consigue mediante la aplicación simultánea de alta temperatura y presión en todas las direcciones, lo que da como resultado la uniformidad de la densidad del material.

Versatilidad

El HIP puede utilizarse para procesar una amplia gama de materiales, incluidos metales, cerámica y materiales compuestos, lo que lo convierte en un proceso versátil para la fabricación de equipos de laboratorio. También permite la densificación y unión simultáneas de polvos o cuerpos porosos.

Rentable

El HIP es un proceso rentable, ya que elimina la necesidad de pasos de procesamiento adicionales, como la sinterización, lo que reduce el desperdicio de material y el consumo de energía. También permite procesar piezas más grandes, lo que puede ahorrar costes de producción.

Mejores propiedades

El HIP mejora las propiedades mecánicas de las piezas que procesa. Lo consigue eliminando la porosidad interna, logrando una estructura de grano fino que favorece la uniformidad de la pieza y permitiendo la unión por difusión de materiales similares y disímiles, ya sea en forma de polvo o sólida. El resultado es una mayor resistencia al impacto, ductilidad y resistencia a la fatiga, entre otras propiedades.

En conclusión, el prensado isostático en caliente es una tecnología esencial para la producción de equipos avanzados de laboratorio que requieren materiales de alto rendimiento. Su capacidad para producir piezas totalmente consolidadas, de alta densidad y con excelentes propiedades mecánicas lo convierte en un proceso versátil y rentable que puede utilizarse para producir formas complejas a partir de una amplia gama de materiales.

Desventajas del HIP

Alto coste de equipos y mantenimiento

El HIP requiere equipos especializados que puedan soportar altas presiones y temperaturas, lo que puede resultar caro de adquirir y mantener. Además, el proceso requiere una cantidad significativa de energía para mantener las altas temperaturas, lo que puede aumentar el coste total de producción.

Gama limitada de materiales que pueden procesarse

El HIP se utiliza normalmente para metales y cerámica, pero puede no ser adecuado para procesar polímeros u otros materiales sensibles a las altas temperaturas y presiones. Esto limita la versatilidad del proceso y puede requerir métodos de procesamiento adicionales para conseguir las propiedades deseadas del material.

Tensiones residuales en el material

El HIP también puede provocar la formación de tensiones residuales en el material, que pueden causar grietas o deformaciones. Estas tensiones pueden surgir por un calentamiento o enfriamiento no uniforme durante el proceso o por una aplicación desigual de la presión. Para mitigar este problema, pueden ser necesarios métodos de postprocesado que alivien las tensiones residuales y garanticen que el material cumple las especificaciones deseadas.

En conclusión, aunque el HIP ofrece varias ventajas para densificar materiales, también tiene algunas desventajas que deben tenerse en cuenta. Entre ellas se encuentran el elevado coste del equipo y su mantenimiento, la gama limitada de materiales que pueden procesarse y la posibilidad de que se produzcan tensiones residuales en el material. Al conocer estas limitaciones, los ingenieros e investigadores pueden tomar decisiones informadas sobre cuándo utilizar el HIP y cómo optimizar el proceso para sus aplicaciones específicas.

Visión general del prensado isostático en frío (CIP)

El prensado isostático en frío (CIP) es un método para moldear y compactar polvos en componentes de distintos tamaños y formas. El proceso se realiza a temperatura ambiente y a presiones más bajas, a diferencia del prensado isostático en caliente (HIP), que se realiza a temperaturas elevadas.

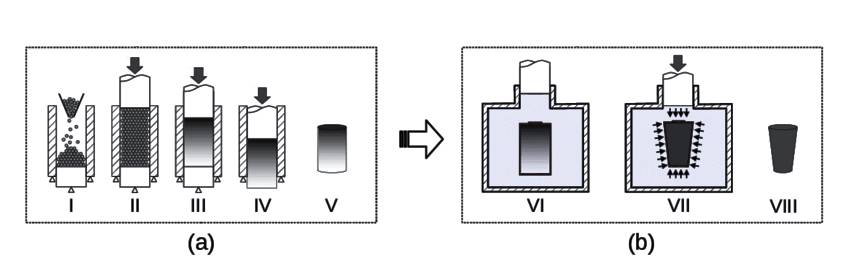

¿Cómo funciona el CIP?

El CIP consiste en sumergir el material en un baño de fluido presurizado, normalmente agua, y aplicar presión desde todas las direcciones utilizando un recipiente de presión isostática. La presión aplicada ayuda a comprimir el material y a eliminar cualquier porosidad o vacío presente en el material. El proceso utiliza un molde de goma flexible que aplica una presión uniforme al material. El molde se coloca dentro de un fluido hidráulico en un recipiente a presión, y se aplica alta presión al fluido, normalmente entre 10.000 y 60.000 psi, que se distribuye uniformemente por el material.

Ventajas de la CIP

La CIP es una técnica favorecida porque puede producir piezas con un alto nivel de uniformidad, resistencia y densidad, lo que las hace ideales para su uso en aplicaciones críticas como las aeroespaciales, médicas y de defensa. Además, la CIP puede utilizarse para producir formas complejas que pueden ser difíciles de conseguir con otras técnicas.

Comparación con el prensado uniaxial

Tanto el prensado uniaxial como el CIP son métodos para compactar muestras de polvo. En el prensado uniaxial, se aplica una fuerza a lo largo de un eje, mientras que en el CIP, la muestra se introduce en una bolsa o molde flexible y se coloca en un fluido hidráulico en una cámara. Se aplica una alta presión al medio líquido, que a su vez aplica una presión uniforme a la muestra en todas las direcciones. Esto permite un grado de compactación mucho mayor que el prensado uniaxial y, por tanto, puede utilizarse para producir muestras de gran tamaño.

Tipos de CIP

Existen dos tipos de CIP reconocidos actualmente en todo el mundo: la tecnología de bolsa húmeda y la tecnología de bolsa seca. La tecnología de bolsa húmeda consiste en llenar el polvo en un molde y sellarlo herméticamente fuera del recipiente a presión. Después de llenar el molde con polvo, el molde se sumerge en el fluido a presión dentro del recipiente a presión. En cambio, la tecnología de bolsa seca consiste en fijar el molde en el recipiente a presión. El polvo se introduce en el molde mientras éste se encuentra todavía en el recipiente a presión.

Ventajas del CIP sobre el prensado uniaxial

El CIP ofrece propiedades de producto más uniformes, mayor homogeneidad y un control más preciso de las dimensiones del producto acabado. Ofrece una mayor flexibilidad en la forma y el tamaño del producto acabado, y es posible obtener relaciones de aspecto más largas. La compactación mejorada del polvo conduce a una densificación mejorada, y la CIP puede procesar materiales con diferentes características y formas. Por último, la CIP puede reducir la duración de los ciclos y mejorar la productividad.

En conclusión, la CIP es una potente técnica utilizada para moldear y compactar polvos en componentes de distintos tamaños y formas. Ofrece varias ventajas sobre el prensado uniaxial y es una técnica favorecida para producir materiales de alta calidad para aplicaciones críticas.

Ventajas del CIP

El prensado isostático en frío (CIP) ofrece varias ventajas sobre otros procesos similares. Algunas de las ventajas significativas del CIP son las siguientes:

Resistencia uniforme

El CIP aplica presión por igual en todas las direcciones, lo que da como resultado materiales con una resistencia uniforme. Esta resistencia uniforme hace que los materiales sean más eficientes y eficaces.

Versatilidad

La CIP puede producir formas complejas que son difíciles de crear utilizando otros métodos de fabricación. También puede producir materiales de gran tamaño sin comprometer su calidad.

Resistencia a la corrosión

El CIP mejora la resistencia a la corrosión de los materiales, lo que se traduce en una vida útil más larga que la de la mayoría de los demás materiales.

Propiedades mecánicas mejoradas

El CIP mejora las propiedades mecánicas de los materiales, incluidas la ductilidad y la resistencia.

Adecuado para pulvimetalurgia

El CIP se utiliza en la fase de compactación de la pulvimetalurgia, justo antes de la fase de sinterización. A menudo se utiliza para producir formas y dimensiones complejas.

Producción de metales refractarios

El CIP se utiliza para producir metales refractarios como el wolframio, el molibdeno y el tántalo. Estos metales tienen un punto de fusión elevado y son resistentes al desgaste.

Producción de cátodos para sputtering

El CIP puede prensar polvo de óxido de indio y estaño (ITO) en grandes preformas cerámicas, que luego se sinterizan en determinadas condiciones. Teóricamente, este método puede producir cátodos cerámicos con una densidad del 95%.

Utilización en automóviles

El CIP se utiliza en la fabricación de componentes para automóviles, como cojinetes y engranajes de bombas de aceite.

Sinterización más rápida

Los productos prensados isostáticamente en frío tienen una elevada resistencia en verde que permite sinterizarlos más rápidamente que otros materiales.

En resumen, el prensado isostático en frío es cada vez más popular debido a sus numerosas ventajas frente a procesos de fabricación similares. Su versatilidad, su capacidad para producir formas complejas y sus propiedades mecánicas mejoradas lo convierten en una opción excelente para las empresas de fabricación que buscan piezas complejas de alta calidad para sus productos.

Desventajas del CIP

El prensado isostático en frío (CIP) es un método eficaz para compactar materiales en polvo en una masa sólida homogénea antes del mecanizado o la sinterización. Sin embargo, existen algunas desventajas del CIP que deben tenerse en cuenta antes de seleccionar este método para una aplicación determinada.

No es adecuado para materiales a alta temperatura

Una de las principales desventajas de la CIP es que no es adecuada para materiales que requieren altas temperaturas para alcanzar propiedades óptimas. Esto se debe a que la CIP se basa en la aplicación de presión al material a temperatura ambiente, lo que limita el grado de compresión del material. Como resultado, la CIP no es un método adecuado para materiales que requieren un procesamiento a alta temperatura, como metales, aleaciones o cerámicas.

Introducción de porosidad no deseada

La CIP puede dar lugar a la introducción de porosidad no deseada en el material, lo que puede afectar negativamente a sus propiedades mecánicas. Esto se debe a que la presión aplicada durante el proceso CIP puede dar lugar a la formación de huecos o vacíos dentro del material, lo que puede reducir su resistencia y durabilidad. El grado de porosidad introducido en el material depende de varios factores, como la calidad del polvo, el diseño del utillaje y la presión aplicada durante el proceso CIP.

Limitaciones de la complejidad de las formas

La CIP no es adecuada para todas las formas de componentes. Está limitado a la producción de componentes con formas simples, como baldosas finas. Esto se debe a que la presión aplicada durante el proceso CIP puede provocar un empaquetamiento no uniforme de las partículas debido a los gradientes de presión, lo que puede causar distorsiones y grietas en componentes de formas complejas.

Rango de presión limitado

Otra desventaja de la limpieza CIP es que tiene un rango de presión limitado. La CIP suele limitarse a un rango de presión de entre 200 MPa y 400 MPa. Esto se debe a que presiones más altas requieren equipos más especializados y pueden provocar deformaciones o fallos en las herramientas utilizadas en el proceso CIP.

En resumen, aunque la CIP es una técnica útil para algunas aplicaciones, presenta varios inconvenientes que deben tenerse en cuenta antes de seleccionar este método para una aplicación determinada.

Comparación entre HIP y CIP

El prensado isostático en caliente (HIP) y el prensado isostático en frío (CIP) son dos métodos comúnmente utilizados para crear materiales de alta densidad. La diferencia entre ambos radica en la temperatura a la que se realizan. He aquí algunas de las principales diferencias entre el HIP y el CIP:

Temperatura y presión

El HIP se lleva a cabo a alta temperatura y presión, mientras que el CIP se realiza a temperatura ambiente. En el HIP, el material se coloca primero en un molde y luego se somete a calor y presión elevados, lo que hace que se vuelva más denso y uniforme en su composición. La alta temperatura también permite eliminar cualquier porosidad residual o defecto del material. El CIP, por su parte, consiste en colocar el material en un recipiente flexible y someterlo a alta presión por todos los lados.

Densidad y uniformidad

El HIP produce materiales más densos y de composición más uniforme que el CIP. La alta temperatura y la presión del HIP eliminan cualquier porosidad residual o defecto del material, lo que da como resultado una densidad más uniforme y una reducción de los defectos. El CIP produce materiales menos densos que el HIP, pero con una densidad uniforme y un bajo nivel de defectos.

Aplicaciones

El HIP se utiliza a menudo en la industria aeroespacial para producir aleaciones y cerámicas de alto rendimiento, mientras que el CIP suele emplearse en la producción de componentes cerámicos, como los utilizados en la industria electrónica. Esto se debe a que el HIP produce materiales más fuertes y resistentes a altas temperaturas y presiones, lo que los hace adecuados para aplicaciones aeroespaciales. El CIP, por su parte, produce materiales menos densos pero de densidad uniforme, lo que los hace adecuados para aplicaciones electrónicas.

Coste y tiempo

El proceso HIP es más caro y requiere más tiempo que el CIP. Esto se debe a que requiere altas temperaturas y presiones, cuyo mantenimiento puede resultar costoso. La limpieza CIP, por otro lado, es un proceso menos costoso y más rápido que la limpieza HIP porque se lleva a cabo a temperatura ambiente y no requiere altas temperaturas ni presiones.

En resumen, tanto el HIP como el CIP tienen sus propias ventajas e inconvenientes, y la elección entre ambos dependerá de los requisitos específicos de la aplicación. El HIP produce materiales más fuertes y resistentes a altas temperaturas y presiones, lo que los hace adecuados para aplicaciones aeroespaciales. El CIP produce materiales menos densos pero de densidad uniforme, lo que los hace adecuados para aplicaciones electrónicas. Sin embargo, el CIP es un proceso menos costoso y más rápido que el HIP.

Conclusión

Tantoel prensado isostático en caliente (HIP) y el prensado isostático en frío (CIP) tienen sus propias ventajas e inconvenientes. Aunque el HIP es un proceso más caro, proporciona productos de mayor calidad con mejores propiedades mecánicas. Por otro lado, el CIP es una solución más rentable que puede utilizarse para la producción a gran escala de formas complejas. En última instancia, la elección entre HIP y CIP dependerá de los requisitos específicos de la aplicación. El HIP se utiliza habitualmente en las industrias aeroespacial, médica y nuclear, mientras que el CIP se prefiere en las industrias de automoción y electrónica.

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

Artículos relacionados

- Procesos de producción de varillas cerámicas de circonio: Prensado isostático frente a prensado en seco

- Guía completa de prensado isostático: procesos y características

- Guía completa de prensado isostático: tipos, procesos y características(3)

- Comprensión del prensado isostático: proceso, beneficios, limitaciones y aplicaciones

- ¿Qué es la máquina de prensado isostático?