Características y aplicaciones del horno de inducción de vacío

Antecedentes históricos y primeras aplicaciones

Los inicios del horno de inducción de vacío se remontan a 1917 en Alemania, marcando un momento crucial en la innovación metalúrgica. Esta tecnología pionera se utilizó inicialmente para abordar los complejos retos de la fusión de metales para motores de aviones y cohetes, que exigían materiales de una pureza y resistencia sin precedentes. El entorno de vacío que ofrecían estos primeros hornos permitía controlar con precisión las reacciones químicas, algo esencial para la producción de aleaciones de alto rendimiento.

En las primeras etapas de su desarrollo, el horno de inducción de vacío se utilizó principalmente en la floreciente industria aeroespacial. La necesidad de materiales ligeros y robustos capaces de soportar condiciones extremas era acuciante, y el horno de inducción de vacío surgió como una solución a estos estrictos requisitos. Al aislar el proceso de fusión de los contaminantes atmosféricos, los ingenieros podían conseguir los metales de gran pureza necesarios para el funcionamiento fiable de los motores de aviones y cohetes.

Las primeras aplicaciones del horno de inducción al vacío no sólo pusieron de manifiesto su potencial, sino que sentaron las bases para sus futuros avances. A medida que la tecnología evolucionó, también lo hizo su alcance, extendiéndose finalmente más allá de la industria aeroespacial para abarcar una miríada de industrias, cada una de las cuales se beneficia de las ventajas únicas que ofrece la fusión por inducción al vacío.

Uso generalizado en diversas industrias

El horno de fusión por inducción en vacío (VIM) se ha convertido en una herramienta indispensable en multitud de industrias de alta tecnología, especialmente en sectores en los que la pureza y la precisión del material son primordiales. Sus aplicaciones abarcan desde la industria aeroespacial y de defensa hasta la energía nuclear y la electrónica, beneficiándose cada una de ellas de las capacidades únicas de los hornos VIM.

En la industria aeroespacial, los hornos VIM son cruciales para producir aleaciones de alto rendimiento y aceros especiales capaces de soportar condiciones extremas. Estos materiales se utilizan en la construcción de motores aeronáuticos, componentes estructurales y piezas de naves espaciales, donde la fiabilidad y la durabilidad no son negociables. La capacidad de fundir y refinar metales en un entorno de vacío controlado garantiza que los productos finales cumplan estrictas normas de calidad.

Del mismo modo, en el sector de defensa, los hornos VIM desempeñan un papel clave en la producción de misiles y cohetes. La precisión y pureza de los metales producidos son esenciales para garantizar la funcionalidad y seguridad de estos sistemas de alto riesgo. El entorno de vacío evita la contaminación por gases atmosféricos, que de otro modo podrían debilitar la integridad estructural de los componentes.

Las aplicaciones de energía nuclear también dependen en gran medida de los hornos VIM para crear materiales que puedan soportar las duras condiciones de los reactores. La producción de componentes de reactores, como el revestimiento del combustible y los materiales estructurales, requiere metales con una pureza y una resistencia excepcionales a los daños por radiación. Los hornos VIM proporcionan el control necesario sobre el proceso de fusión para lograr estas propiedades.

En la industria electrónica, los hornos VIM se utilizan para producir aleaciones y aceros especiales que forman parte integral de la fabricación de semiconductores y otros componentes electrónicos sensibles. El alto nivel de pureza y la capacidad de controlar con precisión la composición química de los metales son fundamentales para garantizar el rendimiento y la fiabilidad de estos componentes.

| Industria | Aplicaciones clave | Ventajas del uso de hornos VIM |

|---|---|---|

| Aeroespacial | Motores de aviones, piezas de naves espaciales | Alta fiabilidad, durabilidad y pureza |

| Defensa | Misiles, cohetes | Precisión, seguridad e integridad estructural |

| Energía nuclear | Componentes de reactores | Pureza, resistencia a los daños por radiación |

| Electrónica | Semiconductores, componentes electrónicos | Alta pureza, control químico preciso |

La adopción generalizada de los hornos VIM en estas industrias subraya su importancia para el avance de la tecnología y para garantizar la seguridad y eficacia de los sistemas críticos.

Ventajas de la fusión por inducción en vacío

La fusión por inducción en vacío (VIM) ofrece varias ventajas que la convierten en el método preferido en varias industrias metalúrgicas de alta precisión. Una de las ventajas más significativas es laeliminación de gases. Bajo presiones extremadamente bajas, normalmente en torno a 0,000001 atmósferas, los gases indeseables y los elementos volátiles potencialmente dañinos se eliminan eficazmente de las materias primas a medida que se funden. Este proceso garantiza que el producto final esté libre de contaminantes que, de otro modo, podrían degradar su calidad y rendimiento.

Además, el VIM proporcionaun control excepcional de la composición química. La ausencia de atmósfera permite un control preciso y reproducible de los elementos reactivos dentro del metal fundido. Este nivel de control es crucial para crear aleaciones con propiedades específicas, garantizar la consistencia de la producción y cumplir las estrictas normas de la industria.

Otra ventaja clave es elcontrol superior del proceso que ofrece el VIM. El control independiente de la presión, la temperatura y la agitación inductiva crea un entorno altamente adaptable. Esta adaptabilidad permite el desarrollo de prácticas de fusión específicamente adaptadas a la composición de la aleación y a las propiedades finales deseadas. La capacidad de ajustar con precisión estos parámetros garantiza que cada lote de metal cumpla las especificaciones exactas requeridas para su aplicación prevista.

En resumen, las ventajas de la fusión por inducción en vacío, incluida la eliminación de gases, el control químico preciso y la adaptabilidad superior del proceso, la convierten en una tecnología indispensable en industrias en las que la pureza y la consistencia del material son primordiales.

Proceso de fusión por inducción en vacío

Fusión, refinado y aleación en vacío

El proceso de fusión, refinado y aleación de metales en un entorno de vacío ofrece numerosas ventajas metalúrgicas. El funcionamiento en condiciones de vacío, que suele oscilar entre 10^-1 y 10^-4 mbar, garantiza una atmósfera libre de oxígeno. Este entorno limita significativamente la formación de inclusiones de óxidos no metálicos e impide la oxidación de elementos reactivos, manteniendo así la pureza del metal.

En la fusión al vacío, la ausencia de una cubierta protectora de escoria reduce el riesgo de contaminación accidental por escoria o inclusiones en el lingote. Este método también facilita el ajuste preciso de la composición de la aleación y la temperatura de fusión, logrando tolerancias de composición muy estrechas y bajos contenidos de gas. Además, las condiciones de vacío favorecen la eliminación de oligoelementos no deseados con altas presiones de vapor y gases disueltos como el oxígeno, el hidrógeno y el nitrógeno.

Una de las principales ventajas de la fusión en vacío es la capacidad de descarburación de metales sin pérdidas sustanciales de elementos de aleación reactivos. Esto es especialmente ventajoso para los aceros de alta aleación y las superaleaciones, en los que es esencial un contenido muy bajo de carbono para evitar la formación de carburos y mejorar la soldabilidad. La dependencia de la presión de la reacción del CO con una presión parcial reducida de monóxido de carbono garantiza que este proceso de descarburación sea eficiente y eficaz.

También se utilizan sistemas de fusión al vacío para eliminar los oligoelementos por evaporación. La ausencia de una fase gaseosa por encima de la masa fundida permite que los vapores escapen sin interactuar, lo que aumenta la pureza del producto final. Este meticuloso control del proceso de fusión garantiza que los metales y aleaciones resultantes sean de la máxima calidad, adecuados para aplicaciones exigentes en las industrias aeroespacial, de energía nuclear y electrónica.

Papel en la producción de aleaciones de alta temperatura

Los métodos de fusión en vacío desempeñan un papel fundamental en la producción de aleaciones de alta temperatura, mejorando significativamente sus características de rendimiento. Al funcionar en un entorno de vacío controlado, estos métodos no sólo aumentan la temperatura máxima de funcionamiento de las aleaciones, sino que también garantizan su integridad estructural y longevidad en condiciones extremas.

Por ejemplo, en los sectores aeroespacial y de defensa, las aleaciones deformadas de alta temperatura son cruciales para fabricar componentes como álabes de turbina, piezas de motor y elementos estructurales que deben soportar altas temperaturas y presiones. El proceso de fusión en vacío controla meticulosamente el contenido de oxígeno, carbono, nitrógeno e impurezas del metal, reforzando así su resistencia a altas temperaturas y a la corrosión. Esta precisión es vital para la fiabilidad y eficacia de los motores de aviones, turbinas de gas y sistemas de propulsión de cohetes.

Del mismo modo, las aleaciones fundidas a alta temperatura, utilizadas en la producción de piezas complejas como álabes y discos de turbina, se benefician enormemente de la fusión en vacío. Esta técnica garantiza la optimización de los parámetros de fluidez y solidificación del metal, minimizando defectos como poros y cavidades de contracción. En consecuencia, las piezas fundidas presentan una precisión y calidad superiores, satisfaciendo las estrictas exigencias de las aplicaciones de alto rendimiento.

En resumen, los métodos de fusión en vacío son indispensables en la producción de aleaciones de alta temperatura, proporcionando las mejoras necesarias en la tolerancia a la temperatura, la resistencia estructural y la calidad general del material.

Estructura del equipo del horno de fusión por inducción al vacío

Componentes principales

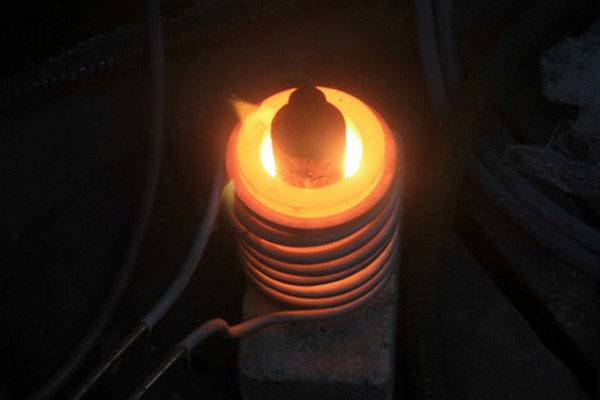

El horno de fusión por inducción al vacío es un equipo sofisticado que comprende varios componentes críticos, cada uno juega un papel vital en el proceso de fusión. Elcarcasa del horno sirve como cubierta protectora externa, asegurando la integridad del ambiente de vacío. En su interior, elinductor genera el campo magnético necesario para el calentamiento por inducción, lo que influye directamente en la eficacia y el control del proceso de fusión. Elcrisol contiene el material que se va a fundir, a menudo fabricado con materiales que pueden soportar altas temperaturas y reacciones químicas.

Para facilitar el vertido del metal fundido, el horno incluye unmecanismo basculanteque permite controlar con precisión el ángulo del crisol. Además, unmecanismo de lingotera para moldear el metal fundido en lingotes a medida que se enfría. La alimentación se realiza a través de unfuente de alimentaciónque garantiza una fuente de energía estable y constante. Por último, unsistema de refrigeración por agua es esencial para gestionar las cargas térmicas y evitar el sobrecalentamiento de los componentes del horno.

Cada uno de estos componentes está meticulosamente diseñado e integrado para garantizar el buen funcionamiento del proceso de fusión por inducción en vacío, contribuyendo a su eficacia y fiabilidad en diversas aplicaciones industriales.

Consideraciones de diseño

A la hora de diseñar un horno de fusión por inducción al vacío, deben tenerse en cuenta varias consideraciones críticas para garantizar un rendimiento y una seguridad óptimos. Una de las cuestiones más importantes es la prevención de la descarga de vacío, que puede provocar fallos catastróficos. Esto requiere un sellado meticuloso y el uso de materiales de alta calidad que puedan soportar los rigores de las condiciones de vacío.

Además, es primordial aislar todos los cuerpos cargados eléctricamente. Esto implica el uso de materiales aislantes especializados que puedan mantener su integridad en condiciones de alta tensión y, al mismo tiempo, sean resistentes a la degradación térmica. Un aislamiento adecuado no sólo garantiza la seguridad del funcionamiento, sino que también mejora la eficacia de los componentes eléctricos.

Otro aspecto crucial del diseño es el inductor. El inductor debe estar libre de esquinas afiladas o rebabas, que pueden provocar un calentamiento localizado y posibles averías. Los bordes lisos y redondeados distribuyen el calor de forma más uniforme y reducen el riesgo de fallos mecánicos. Esta atención al detalle en el diseño del inductor es esencial para mantener la longevidad y el rendimiento del horno.

| Consideraciones sobre el diseño | Importancia |

|---|---|

| Evitar la descarga de vacío | Evita fallos catastróficos y garantiza la seguridad de funcionamiento. |

| Aislar los cuerpos eléctricos | Mejora la seguridad y la eficiencia manteniendo la integridad del aislamiento. |

| Diseño liso del inductor | Reduce el riesgo de fallos mecánicos y garantiza una distribución uniforme del calor. |

Estas consideraciones de diseño no son sólo detalles técnicos, sino que son fundamentales para el buen funcionamiento de un horno de fusión por inducción en vacío.

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

Artículos relacionados

- Cómo la fusión por inducción en vacío (VIM) transforma la producción de aleaciones de alto rendimiento

- Horno de fusión por inducción en vacío: principio, ventajas y aplicaciones

- Horno de fusión al vacío: Guía completa de la fusión por inducción al vacío

- Cómo la fusión por inducción en vacío garantiza una fiabilidad inigualable en industrias críticas

- Cómo la fusión por inducción en vacío eleva la producción de aleaciones de alto rendimiento