Comprobaciones previas a la operación

Asegurar las condiciones de agua, electricidad y gas

Antes de iniciar el funcionamiento del horno de vacío, es imprescindible confirmar que los servicios esenciales -agua, electricidad y gas- funcionan dentro de los parámetros especificados. Esta comprobación preliminar garantiza la seguridad y eficacia del funcionamiento del horno.

En primer lugar, debe verificarse meticulosamente el suministro eléctrico. La tensión debe ser exactamente de 380 V, con una desviación admisible no superior al 10%. Cualquier desviación significativa de esta norma podría perturbar el funcionamiento del horno y plantear riesgos para la seguridad.

En segundo lugar, la presión del gas debe mantenerse en 0,6 MPa. Este nivel de presión es crucial para el correcto funcionamiento de los sistemas relacionados con el gas del horno, garantizando que todos los procesos funcionen sin problemas y con eficacia.

Por último, la presión del agua debe cumplir o superar el requisito mínimo de 0,5 MPa. Una presión de agua adecuada es esencial para los sistemas de refrigeración del horno, ya que evita el sobrecalentamiento y garantiza la longevidad del equipo.

| Utilidad | Condición Requerida | Importancia |

|---|---|---|

| Electricidad | 380V ± 10% | Garantiza un funcionamiento estable y la seguridad |

| Gas | 0,6MPa | Esencial para el buen funcionamiento de los sistemas relacionados con el gas |

| Agua | ≥ 0,5MPa | Crucial para los sistemas de refrigeración, evitando el sobrecalentamiento y la longevidad de los equipos |

Garantizar que se cumplen estas condiciones antes del funcionamiento no es un mero paso de procedimiento, sino una medida de seguridad crítica que salvaguarda tanto el equipo como al personal implicado en el proceso.

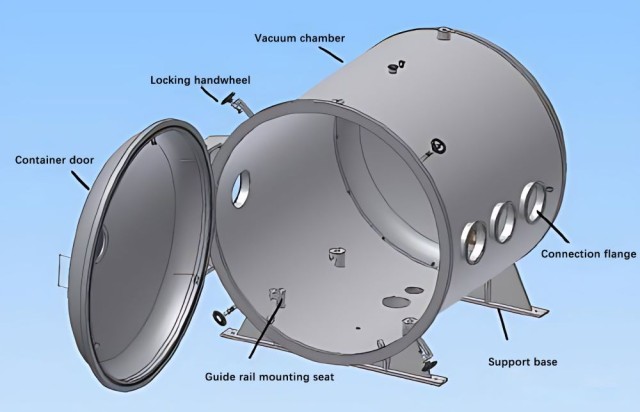

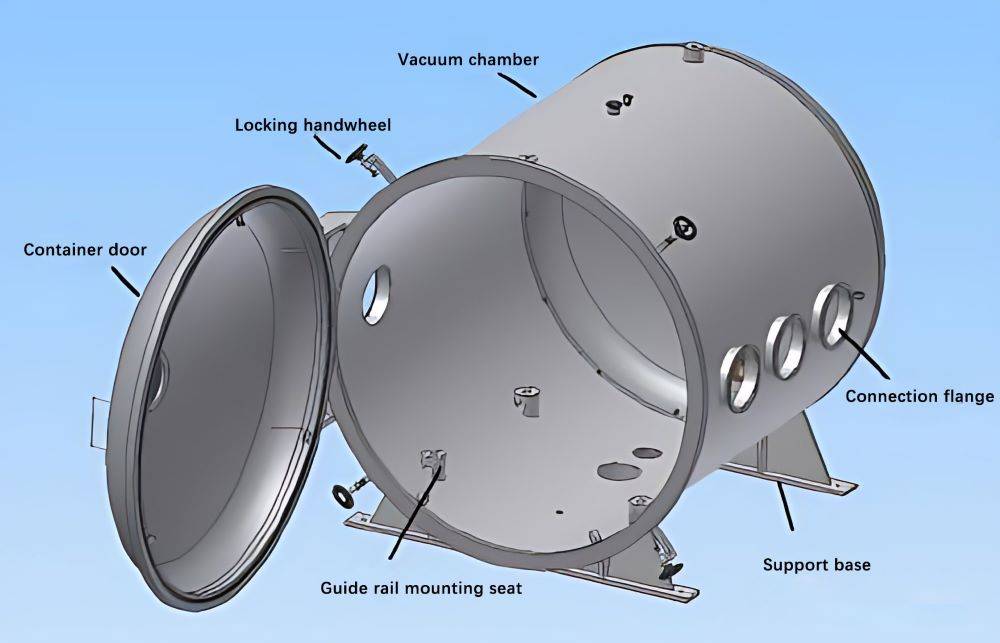

Comprobación y limpieza de la sala de calentamiento

Antes de colocar cualquier material en el interior de la sala de calentamiento, es imprescindible llevar a cabo una inspección y un proceso de limpieza exhaustivos. Esto garantiza que el entorno esté libre de cualquier contaminante que pudiera afectar a la integridad de los materiales y al funcionamiento del horno de vacío.

Elementos clave a comprobar:

- Escombros: Asegúrese de que la sala está libre de partículas sueltas u objetos extraños que puedan interferir en el proceso de calentamiento.

- Polvo: La acumulación de polvo puede comprometer la integridad del vacío y debe eliminarse meticulosamente.

- Aceite: Cualquier rastro de aceite puede provocar reacciones no deseadas dentro del horno y debe eliminarse.

- Agua: La humedad puede provocar corrosión y otros efectos perjudiciales. El local debe estar completamente seco.

Preparación de los materiales:

Los materiales destinados a ser colocados dentro de la sala de calentamiento también deben someterse a un proceso de limpieza. Deben estar

- Secos: Completamente libres de humedad para evitar reacciones químicas no deseadas o daños durante el proceso de calentamiento.

- Limpios: Libre de polvo, aceite y otros contaminantes para garantizar la máxima calidad de los resultados.

Siguiendo estos meticulosos protocolos de limpieza e inspección, puede mejorar significativamente la eficacia y fiabilidad del funcionamiento del horno de vacío.

Secuencia de funcionamiento

Carga y configuración inicial

Una vez que los materiales se han cargado de forma segura en el horno de vacío, comienza el proceso de configuración inicial. Este paso es crucial para asegurar que el horno está preparado para las operaciones posteriores. La primera acción es colocar el mando de control en la posición de "puerta apagada", que aísla la cámara del horno de cualquier presión externa. Este aislamiento es esencial para mantener la integridad del entorno de vacío dentro de la cámara.

A continuación, se activa la bomba mecánica. Esta bomba desempeña un papel fundamental en la fase inicial de creación de vacío, ya que elimina la mayor parte de los gases atmosféricos de la cámara del horno. Simultáneamente, se abre la válvula de bombeo grueso para facilitar este proceso. El funcionamiento combinado de la bomba mecánica y de la válvula de bombeo grueso acelera la evacuación de los gases, acelerando así el establecimiento del vacío inicial.

Por último, se enciende la fuente de alimentación del horno de vacío. Este paso energiza el horno, permitiéndole iniciar sus procesos internos. El suministro de energía es fundamental para las etapas posteriores, incluidos los ciclos de calentamiento y enfriamiento, garantizando que el horno funcione de forma eficiente y segura durante todo el procedimiento.

Siguiendo estos pasos en secuencia, el horno de vacío se inicializa correctamente, preparando el escenario para las siguientes fases de la operación.

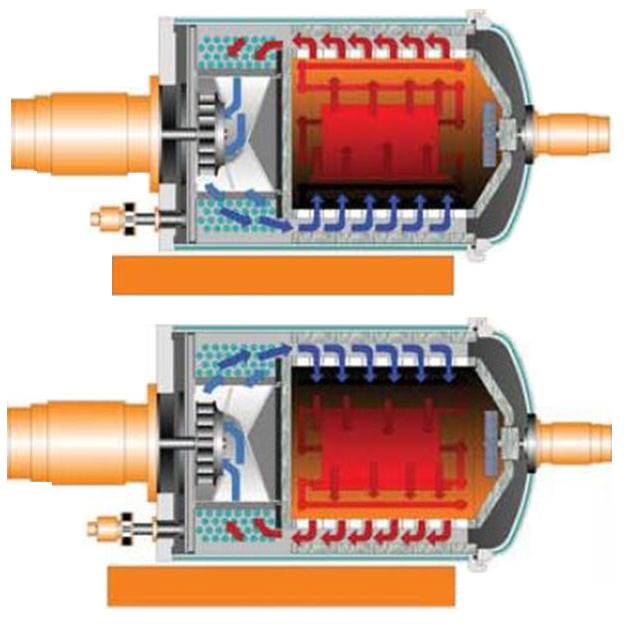

Alcanzar un alto vacío

Conseguir un alto vacío en un laboratorio requiere una atención meticulosa a los detalles, ya que los materiales expuestos al vacío deben ser evaluados rigurosamente por sus propiedades de desgasificación y presión de vapor. Por ejemplo, los aceites, grasas y juntas de goma o plástico utilizados como sellos para la cámara de vacío no deben emitir gases cuando se exponen al vacío, ya que estos gases impedirían alcanzar el nivel de vacío deseado. A menudo, todas las superficies expuestas al vacío deben someterse a un horneado a alta temperatura para eliminar los gases adsorbidos.

Cuando el vacío alcanza un nivel superior a 1000 Pa, es imperativo activar labomba Roots. Esta bomba desempeña un papel crucial para reducir aún más la presión dentro de la cámara. Una vez que el vacío supera los 7 Pa, laválvula de etapa previa ybomba de dispersión deben abrirse. Antes de poner en marcha la bomba de dispersión, es esencial precalentarla durante 90 minutos. Este proceso de precalentamiento garantiza el funcionamiento eficaz de la bomba y minimiza el riesgo de desgasificación, que podría comprometer la integridad del vacío.

La secuencia de operaciones es fundamental para mantener la integridad del vacío. Los pasos descritos garantizan que el sistema progrese a través de las etapas necesarias para alcanzar y mantener el alto vacío requerido para diversos procesos de laboratorio. Cada componente, desde la bomba Roots hasta la bomba de dispersión, debe manejarse con precisión para evitar fugas o la liberación de gases no deseados.

Calentamiento y finalización del proceso

Una vez que la cámara del horno alcanza el vacío de funcionamiento deseado, se inicia el proceso de calentamiento. Esta fase es crucial, ya que afecta directamente a la calidad e integridad de los materiales que se procesan. El proceso de calentamiento suele implicar un control y una supervisión precisos de la temperatura para garantizar la uniformidad y la consistencia.

A medida que avanza el proceso de calentamiento, la supervisión continua es esencial para detectar cualquier anomalía o desviación de los parámetros previstos. De este modo se garantiza que el proceso se mantenga dentro del intervalo de funcionamiento seguro y óptimo. Si se detecta algún problema, se pueden tomar medidas correctivas rápidamente para evitar posibles daños o la degradación de los materiales.

Una vez finalizado el proceso de calentamiento, sonará una alarma de "finalización del proceso", señalando el final del ciclo. En ese momento, el calentamiento cesará automáticamente y el sistema pasará al modo de espera. Esta alarma sirve como notificación crítica, alertando a los operadores de que el proceso ha concluido y que es seguro proceder con los siguientes pasos en la secuencia de operación.

El cese automático del calentamiento al finalizar el proceso es una función de seguridad diseñada para evitar el sobrecalentamiento y posibles daños al horno o a los materiales que se están procesando. Garantiza que el sistema funcione dentro de los parámetros predefinidos, manteniendo la integridad y fiabilidad del horno de vacío de laboratorio.

Procedimientos de enfriamiento

Enfriamiento natural

Para el enfriamiento natural, deje que el equipo se enfríe gradualmente sin ninguna intervención externa. Este método es especialmente útil para mantener la integridad de los materiales que se están procesando. Una vez que la temperatura se haya estabilizado y el equipo se haya enfriado lo suficiente, proceda a cerrar laválvula de alta,bomba de dispersiónybomba Roots. Estos componentes deben permanecer cerrados hasta que el horno haya alcanzado la temperatura ambiente.

Para asegurar que la presión del horno está equilibrada con la presión atmosférica, abra laválvula de purga manual. Este paso es crucial para evitar cualquier desequilibrio de presión que pudiera afectar al rendimiento del horno o a la calidad de los materiales. La válvula de purga manual permite una liberación controlada de la presión, garantizando una transición suave de las condiciones de vacío a las condiciones atmosféricas.

| Paso | Acción | Finalidad |

|---|---|---|

| 1 | Permitir el enfriamiento natural | Mantener la integridad del material |

| 2 | Cerrarválvula alta | Evitar cambios de presión incontrolados |

| 3 | Cerrarbomba de dispersión | Asegurarse de que el equipo no funciona innecesariamente |

| 4 | CerrarBomba Roots | Evitar el consumo innecesario de energía |

| 5 | AbrirVálvula de purga manual | Igualar la presión del horno con la presión atmosférica |

Siguiendo estos pasos, se asegurará de que el proceso de enfriamiento natural sea eficiente y seguro, protegiendo tanto el equipo como los materiales que se están procesando.

Enfriamiento forzado

El enfriamiento forzado es un paso crítico en el proceso de funcionamiento del horno de vacío, diseñado para acelerar el enfriamiento de la cámara del horno y su contenido. Una vez finalizado el proceso, es imprescindible cerrar sistemáticamente varios componentes clave para garantizar un enfriamiento seguro y eficaz. Comience cerrando elvacuómetro,válvula de alta,válvula de bombeo bruscoybombas de dispersión. Estas acciones evitan cualquier flujo de gas no intencionado o cambios de presión durante la fase de enfriamiento.

A continuación, el horno se llena con un gas inerte, normalmente nitrógeno o argón, para crear un entorno estable que proteja los materiales de la oxidación o la contaminación. Simultáneamente, se activa el ventilador de refrigeración para facilitar una rápida disipación del calor. La combinación de llenado de gas inerte y enfriamiento activo del ventilador reduce significativamente el tiempo necesario para que el horno alcance una temperatura de funcionamiento segura.

Una vez finalizado el proceso de enfriamiento, laválvula de purga manual para igualar la presión dentro de la cámara del horno con la presión atmosférica. Este paso es crucial para evitar cualquier diferencial de presión que pudiera dañar el horno o su contenido. La meticulosa secuencia de operaciones garantiza que el proceso de enfriamiento forzado sea eficaz y seguro, cumpliendo las normas más estrictas de los procedimientos de hornos de vacío de laboratorio.

Después de la operación

Pasos finales y limpieza

Una vez que el horno se haya enfriado lo suficiente, proceda a abrir la puerta del horno con precaución. Retire con cuidado los materiales procesados, asegurándose de que no queden restos. A continuación, es crucial cerrar sistemáticamente los servicios públicos. Comience por cerrar el suministro de agua, seguido de las conexiones eléctricas y, por último, las tuberías de gas.

Además, hay que prestar especial atención a la temperatura de la "bomba de dispersión". Espere hasta que se haya enfriado a temperatura ambiente antes de tomar otras medidas. Una vez que la "bomba de dispersión" esté a temperatura ambiente, puede cerrar con seguridad la "bomba mecánica" y la "válvula de preetapa". Esta secuencia garantiza que todos los componentes se enfríen y se apaguen correctamente, evitando posibles daños o riesgos para la seguridad.

Productos relacionados

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

Artículos relacionados

- Explorando los hornos tubulares rotativos: Una guía completa

- La Geometría del Calor: Por Qué el Movimiento Importa en la Síntesis de Materiales

- Optimización de procesos industriales: Soluciones para hornos rotatorios y hornos de laboratorio

- Hornos de laboratorio avanzados: opciones de caja, mufla y tubo para aplicaciones de alta temperatura

- Hornos de laboratorio de vacío en la investigación de materiales avanzados