Mantenimiento y eficiencia

Aislamiento y sellado

Mantener la integridad del aislamiento alrededor del horno basculante es primordial para garantizar una eficiencia óptima. Este proceso implica una inspección meticulosa y, si es necesario, la sustitución de diversos materiales de sellado. Los principales componentes que requieren una atención regular incluyen

- Sellos de arena: Son fundamentales para evitar la pérdida de calor y mantener la temperatura interna del horno. Con el tiempo, los sellos de arena pueden degradarse debido a los constantes ciclos térmicos, por lo que su sustitución es esencial.

- Cinta de Renacuajo de Fibra de Vidrio: Este material flexible se utiliza para sellar juntas y huecos, evitando fugas de calor. Las revisiones periódicas garantizan que la cinta permanezca intacta y sea eficaz.

- Esteras de fibra aislante: Estas esteras proporcionan una importante capa de aislamiento, protegiendo la estructura del horno de las altas temperaturas. Las esteras dañadas o desgastadas deben sustituirse rápidamente para mantener la eficiencia.

Para agilizar este proceso de mantenimiento, es aconsejable establecer un programa rutinario de inspección de estos materiales. Este enfoque proactivo no sólo mejora la eficiencia del horno, sino que también prolonga su vida útil, reduciendo los costes operativos a largo plazo.

Simplificación de las reparaciones con IA

La integración de software de IA, como QMULUS, en las rutinas de mantenimiento de los hornos representa un importante salto adelante para garantizar tanto la eficiencia como la calidad del proceso. Esta avanzada tecnología está diseñada para supervisar meticulosamente parámetros críticos, como el flujo de gas, la corriente eléctrica y el rendimiento del motor, proporcionando información en tiempo real que es esencial para mantener un funcionamiento óptimo del horno.

Gracias a la inteligencia artificial, los operarios pueden detectar anomalías a tiempo y predecir posibles problemas antes de que se conviertan en costosas reparaciones. Por ejemplo, las fluctuaciones en el flujo de gas pueden detectarse inmediatamente, lo que permite realizar ajustes inmediatos para evitar interrupciones en el proceso de calentamiento. Del mismo modo, la monitorización de los datos del motor ayuda a identificar signos de desgaste, garantizando que los motores se revisen o sustituyan antes de que fallen, manteniendo así un rendimiento constante del horno.

Además, los sistemas basados en IA ofrecen capacidades de análisis predictivo que van más allá del mantenimiento reactivo. Estos sistemas pueden analizar datos históricos para prever las necesidades de mantenimiento, optimizando la programación de las reparaciones y reduciendo el tiempo de inactividad. Este enfoque proactivo no sólo mejora la fiabilidad de las operaciones del horno, sino que también contribuye a un importante ahorro de costes al minimizar las actividades de mantenimiento no planificadas.

En resumen, la adopción de la IA en el mantenimiento de hornos agiliza los procesos de reparación, garantiza una eficiencia continua y mejora la calidad general de las operaciones de calentamiento y procesamiento.

Mejores prácticas operativas

Optimización de los ajustes de presión

Para garantizar un rendimiento óptimo y evitar problemas operativos, es esencial mantener las presiones atmosféricas del horno ligeramente por encima de los niveles ambientales. Normalmente, esto implica ajustar la presión entre0,25 - 0,35 pulgadas de columna de agua. Este rango ayuda en varias áreas clave:

-

Prevención de problemas de control del carbono: Al mantener una ligera presión positiva, puede evitar la entrada de aire ambiente, que de otro modo podría alterar el equilibrio de carbono dentro del horno. Esto es crucial para procesos como la cementación, en los que es necesario un control preciso del potencial de carbono para conseguir las propiedades deseadas del material.

-

Minimización de las fluctuaciones operativas: Un ajuste estable de la presión reduce el riesgo de cambios repentinos en las condiciones del horno, que pueden dar lugar a ciclos de calentamiento y enfriamiento incoherentes. Esta estabilidad es vital para mantener la calidad y uniformidad de las piezas tratadas.

-

Mejora de la seguridad: Un entorno de presión controlada también contribuye a la seguridad general de la operación. Ayuda a gestionar el flujo de gases y evita la formación de atmósferas peligrosas dentro del horno.

En resumen, el ajuste preciso de la presión dentro de este rango no sólo optimiza el rendimiento del horno, sino que también garantiza un funcionamiento más seguro y fiable.

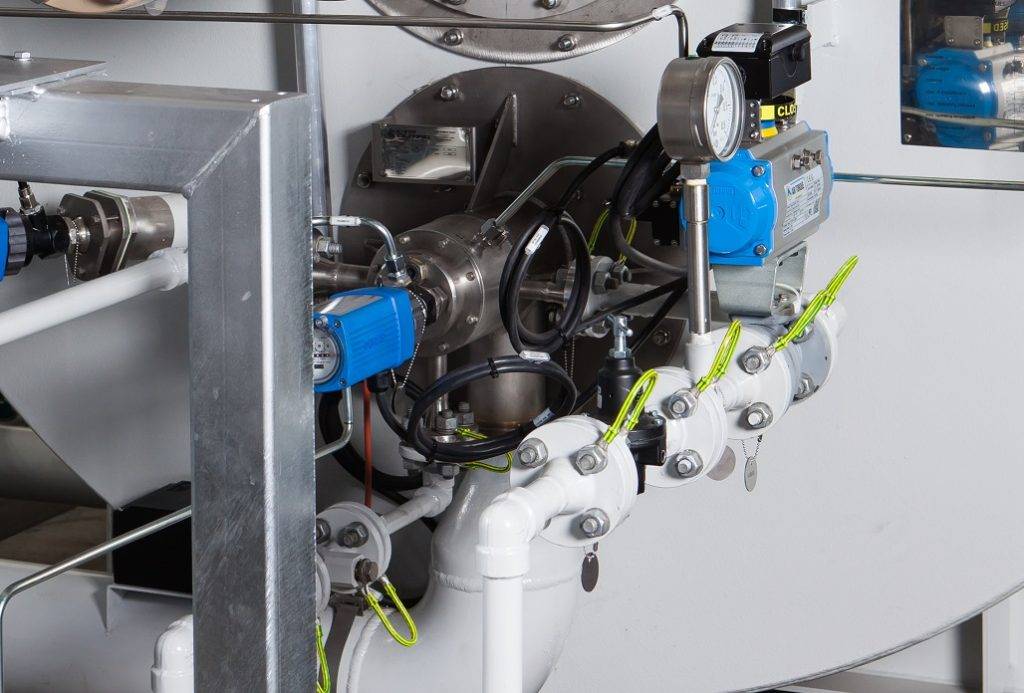

Seguridad del sistema multihorno

Cuando se trata de garantizar la seguridad en los sistemas de combustión multiquemador, la integración de mecanismos de seguridad avanzados es primordial. Un sistema de quemadores múltiples está diseñado para distribuir el proceso de combustión entre varios quemadores, mejorando la eficiencia y reduciendo la carga de los quemadores individuales. Sin embargo, esta distribución también requiere protocolos de seguridad sólidos para gestionar posibles fallos.

Una característica de seguridad crítica en estos sistemas es el mecanismo de enclavamiento, que apaga automáticamente todos los quemadores si falla uno de ellos. Esta medida proactiva evita que un problema menor se convierta en un grave riesgo para la seguridad. Por ejemplo, si se avería un quemador, los demás podrían trabajar en exceso, lo que provocaría un sobrecalentamiento o incluso un fallo catastrófico. Al apagar todo el sistema, el enclavamiento garantiza que se minimice el riesgo de incendio, explosión u otras situaciones peligrosas.

Además, los sistemas modernos de quemadores múltiples suelen venir equipados con herramientas de supervisión y diagnóstico en tiempo real. Estas herramientas evalúan continuamente el rendimiento de cada quemador, proporcionando a los operadores información inmediata y permitiendo intervenciones oportunas. Por ejemplo, los sensores pueden detectar fluctuaciones en el caudal de gas, desviaciones de temperatura o patrones de combustión anómalos, activando el sistema de enclavamiento si es necesario. Este nivel de supervisión no sólo mejora la seguridad, sino que también contribuye a la eficacia y fiabilidad generales del sistema.

En resumen, la seguridad de los sistemas de combustión multiquemador se ve reforzada por la integración de mecanismos de enclavamiento y herramientas de supervisión avanzadas. Estas características garantizan que cualquier fallo potencial se aborde rápidamente, manteniendo así la integridad y seguridad de todo el sistema.

Solución de problemas y seguridad

Detección de llamas y seguridad

Los sistemas de detección de llama son esenciales para gestionar el suministro de combustible y evitar situaciones peligrosas durante el proceso de combustión. Estos sistemas están diseñados para supervisar la presencia de una llama en tiempo real, garantizando que cualquier anomalía se identifique y solucione rápidamente. De este modo, desempeñan un papel crucial en el mantenimiento de la seguridad en el entorno del horno.

Uno de los componentes clave de un sistema de detección de llama es el sensor de llama, que puede ser de naturaleza óptica o ionizante. Los sensores ópticos detectan la presencia de una llama midiendo la luz emitida por el proceso de combustión, mientras que los sensores ionizantes detectan los cambios de conductividad eléctrica provocados por la llama. Ambos tipos de sensores son esenciales para proporcionar información precisa y oportuna al sistema de control.

Además de la detección de la llama, estos sistemas también gestionan el suministro de combustible. Si se detecta una llama, el sistema garantiza que se suministre la cantidad adecuada de combustible para mantener el proceso de combustión. Sin embargo, si no se detecta una llama, el sistema corta inmediatamente el suministro de combustible para evitar cualquier peligro potencial, como una explosión o un incendio.

Para aumentar aún más la seguridad, muchos sistemas modernos de detección de llama están integrados con dispositivos de seguridad avanzados. Por ejemplo, un sistema de combustión con varios quemadores puede estar equipado con un dispositivo de seguridad que apague todos los quemadores si uno falla, evitando así cualquier combustión incontrolada. Este enfoque proactivo garantiza que todo el sistema permanezca seguro y operativo en todo momento.

Además, el mantenimiento y la calibración periódicos de los sistemas de detección de llama son esenciales para garantizar su precisión y fiabilidad. Esto incluye comprobaciones periódicas de los sensores, sistemas de control y dispositivos de seguridad, así como la sustitución de cualquier componente desgastado o dañado. Siguiendo estas prácticas de mantenimiento, los operadores pueden garantizar que sus sistemas de detección de llama estén siempre preparados para responder a cualquier peligro potencial.

En resumen, los sistemas de detección de llama son un componente crítico de la seguridad en las operaciones de hornos. Al supervisar continuamente el proceso de combustión y gestionar el suministro de combustible, estos sistemas ayudan a evitar situaciones peligrosas y garantizan la seguridad general de la instalación.

Control de la carburación

Para localizar y controlar eficazmente las atmósferas de carburación, es esencial seguir una prueba de 11 pasos. Este meticuloso proceso garantiza que el potencial de carbono se mantiene con precisión, evitando así problemas críticos como fugas de oxidación y defectos superficiales. El potencial de carbono, que idealmente debería oscilar entre el 0,8% y el 1,2%, está influido por varios factores:

- Tipo de acero: Los distintos aceros requieren potenciales de carbono diferentes para lograr resultados óptimos.

- Temperatura de cementación: La temperatura del proceso influye significativamente en la tasa de absorción de carbono y en las propiedades finales de la capa carburada.

Un control inadecuado del potencial de carbono puede dar lugar a una serie de problemas, entre los que se incluyen:

- Austenita retenida: Un exceso de carbono puede provocar la retención de austenita, lo que reduce la dureza.

- Oxidación del límite de grano: Puede debilitar el material y provocar grietas intergranulares.

- Agrietamiento superficial: Los altos niveles de carbono pueden causar fragilización superficial y agrietamiento.

- Baja dureza superficial: Una absorción inadecuada de carbono provoca una dureza inferior, lo que afecta a la resistencia al desgaste.

- Red de carburos: La formación excesiva de carburo puede degradar las propiedades del material.

Además de mejorar la dureza superficial, el carburizado aumenta significativamente la resistencia al desgaste y a la fatiga. Es especialmente eficaz en aceros con bajo contenido en carbono (0,05% a 0,3% de carbono) y puede aplicarse a piezas de diversa complejidad. Las temperaturas habituales para el carburizado oscilan entre 1200°F y 1600°F, normalmente utilizando hornos endotérmicos con procesos de temple en aceite y temple al aire. Entre los materiales habituales se incluyen aceros como el 12L14, 1018 y 8620, cada uno de los cuales requiere parámetros de tratamiento específicos para lograr los resultados deseados.

Siguiendo rigurosamente la prueba de los 11 pasos y teniendo en cuenta estos factores, los operarios pueden garantizar un control preciso del proceso de cementación, lo que da como resultado piezas duraderas y de alta calidad adaptadas a las aplicaciones previstas.

Seguridad de la llama y purga

Garantizar la seguridad de la llama es un aspecto crítico del funcionamiento de calentadores u hornos, especialmente en entornos con presencia de gases combustibles. El proceso de purga consiste en introducir en el sistema una cantidad de aire suficiente para completar cuatro cambios de aire. Este riguroso proceso de purga elimina eficazmente cualquier gas combustible residual que pueda haberse acumulado en el interior del calentador u horno. De este modo, se reduce significativamente el riesgo de una ignición accidental cuando se introduce posteriormente una fuente de ignición.

Para lograrlo, los operarios deben supervisar cuidadosamente el flujo de aire y asegurarse de que cada cambio de aire sea exhaustivo y completo. Esto no sólo aumenta la seguridad de la operación, sino que también ayuda a mantener la integridad y la eficacia del sistema de calefacción. El enfoque meticuloso de la purga subraya la importancia de las medidas preventivas para garantizar un entorno de trabajo seguro.

Mantenimiento del sistema y documentación

Revisiones periódicas del horno

La inspección periódica de los revestimientos de los hornos es esencial para mantener la integridad y eficiencia de sus sistemas de hornos de aire y atmósfera. Esta comprobación rutinaria debe centrarse en identificar signos de sobrecalentamiento y deformación, que pueden comprometer la estabilidad estructural del horno. El sobrecalentamiento a menudo conduce al ablandamiento y eventual deformación de los revestimientos, lo que puede alterar el equilibrio térmico dentro del horno.

Además, es crucial un examen meticuloso para detectar grietas cerca de las soldaduras. Estas grietas pueden servir como puntos de entrada de contaminantes, provocando posibles fugas e ineficiencias operativas. Al identificar y abordar estos problemas a tiempo, puede evitar reparaciones más extensas y costosas en el futuro. Un enfoque proactivo del mantenimiento de hornos no sólo garantiza la longevidad de su equipo, sino que también mejora la eficiencia y la calidad general de sus operaciones.

| Enfoque de la inspección | Problemas potenciales | Medidas preventivas |

|---|---|---|

| Sobrecalentamiento | Ablandamiento, deformación | Supervisión periódica, control de la temperatura |

| Grietas cerca de soldaduras | Fugas, contaminantes | Examen minucioso, reparaciones oportunas |

Al integrar estas comprobaciones en su programa de mantenimiento regular, puede reducir significativamente el riesgo de averías inesperadas y garantizar que su horno funcione al máximo rendimiento.

Documentación de los ajustes del sistema

Mantener registros detallados de los ajustes críticos del sistema es esencial tanto para la resolución de problemas como para el mantenimiento preventivo. Estos registros deben incluir parámetros clave como los puntos de ajuste de los contadores, las transmisiones de frecuencia de ventiladores/bombas/motores y los ajustes de las trampillas de gases de escape. Al documentar estos ajustes, los técnicos pueden identificar rápidamente las desviaciones de las condiciones de funcionamiento estándar, lo que puede ayudar significativamente en el diagnóstico de problemas.

Por ejemplo, mantener un registro de los ajustes de los variadores de frecuencia de los motores puede ayudar a detectar irregularidades en su funcionamiento. Si un motor empieza a funcionar a una frecuencia que difiere de su norma documentada, podría indicar un problema potencial, como el desgaste de los cojinetes o problemas de suministro eléctrico. Del mismo modo, el seguimiento de los ajustes de las trampillas de gases de escape puede proporcionar información sobre la eficiencia del proceso de combustión, ayudando a identificar cualquier obstrucción o fuga en el sistema de escape.

Además, estos registros sirven como valiosa referencia durante las actividades de mantenimiento preventivo. Al comparar los ajustes actuales con los datos históricos, los equipos de mantenimiento pueden identificar tendencias y predecir cuándo determinados componentes podrían necesitar una revisión o sustitución. Este enfoque proactivo no sólo mejora la fiabilidad del sistema, sino que también reduce el tiempo de inactividad y los costes operativos.

En resumen, la documentación meticulosa de los ajustes del sistema es una práctica fundamental que garantiza el funcionamiento correcto y eficaz de los sistemas de hornos de aire y atmósfera.

Garantía de calidad

Problemas de dureza en piezas carburizadas

Para abordar los problemas de dureza en las piezas carburizadas, es esencial supervisar y controlar meticulosamente varios factores críticos. Empiece por examinar los datos del proceso para asegurarse de que los parámetros de cementación se ajustan a las especificaciones deseadas. Esto incluye verificar el rango de temperatura, que suele estar entre 1200°F y 1600°F, y confirmar el uso del equipo adecuado, como hornos endotérmicos y templadores de aceite.

A continuación, hay que evaluar el generador de atmósfera y la atmósfera del horno. La composición de la atmósfera debe controlarse con precisión para alcanzar el potencial de carbono óptimo, que es crucial para mejorar la dureza superficial, la resistencia al desgaste y la resistencia a la fatiga. A menudo se utilizan materiales comunes como el acero 12L14, el acero 1018 y el acero 8620 debido a su idoneidad para la cementación.

| Factor | Importancia |

|---|---|

| Datos del proceso | Garantiza que los parámetros se ajustan a las especificaciones |

| Temperatura | 1200°F a 1600°F; crítica para la cementación |

| Generador de atmósfera | Controla la composición de la atmósfera para un potencial de carbono óptimo |

| Atmósfera del horno | Debe ser constante para evitar problemas de dureza |

| Controlador del potencial de carbono | Garantiza los niveles correctos de carbono para las propiedades deseadas |

La prevención de fugas en el sistema es otro paso vital. Las fugas pueden alterar la composición de la atmósfera, provocando una dureza inconsistente y otros problemas de calidad. Las inspecciones y el mantenimiento periódicos del horno y sus componentes son necesarios para identificar y rectificar rápidamente cualquier posible fuga.

Al abordar sistemáticamente estos factores, puede asegurarse de que las piezas carburizadas alcancen la dureza y las características de rendimiento deseadas, mejorando así su durabilidad y adecuación para las aplicaciones previstas.

Solución de problemas con la sonda de fijación de carbono

Cuando surjan problemas con la sonda de fijación de carbono, es imperativo evitar retirarla apresuradamente sin realizar un diagnóstico exhaustivo. En su lugar, emplee una variedad de métodos de diagnóstico para evaluar la funcionalidad de la sonda mientras permanece instalada de forma segura dentro del horno. Este enfoque no sólo garantiza una evaluación más precisa, sino que también evita interrupciones innecesarias en el funcionamiento del horno.

Para solucionar eficazmente los problemas de la sonda de fijación de carbono, tenga en cuenta los siguientes pasos:

-

Inspección visual: Realice una comprobación visual del exterior de la sonda para detectar cualquier signo de daño o desgaste. Esto puede incluir grietas, decoloración u otras anomalías que podrían indicar un problema.

-

Control de la temperatura: Utilice termopares para controlar la temperatura alrededor de la sonda. Las variaciones significativas de temperatura pueden indicar problemas con el rendimiento o la colocación de la sonda.

-

Pruebas eléctricas: Realice pruebas eléctricas para comprobar la resistencia de la sonda y asegurarse de que se encuentra dentro del intervalo especificado. Las desviaciones de los valores estándar pueden indicar posibles fallos de funcionamiento.

-

Análisis de la atmósfera: Analice la atmósfera del horno para asegurarse de que es propicia para una correcta fijación del carbono. Esto implica comprobar el potencial de carbono y asegurarse de que la atmósfera está libre de contaminantes que puedan interferir en el funcionamiento de la sonda.

-

Revisión de datos históricos: Revise los datos históricos de inspecciones y actividades de mantenimiento anteriores para identificar tendencias o patrones que puedan correlacionarse con el problema actual.

Al abordar sistemáticamente estas áreas, podrá diagnosticar y resolver con mayor eficacia los problemas de la sonda de fijación de carbono, garantizando la eficacia y fiabilidad continuas de su sistema de horno de aire y atmósfera.

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada con cinta de malla

Artículos relacionados

- Horno de mufla: desentrañando los secretos del calentamiento uniforme y la atmósfera controlada

- Horno de atmósfera controlada: guía completa para el tratamiento térmico avanzado

- Los beneficios de los hornos de atmósfera controlada para los procesos de sinterización y recocido

- Guía completa de hornos de atmósfera: Tipos, aplicaciones y ventajas

- Hornos de atmósfera de hidrógeno: Aplicaciones, seguridad y mantenimiento