Introducción a los hornos de vacío para molibdeno

Los hornos de vacío de molibdeno han surgido como un cambio de juego en los procesos industriales, revolucionando las operaciones en la industria aeroespacial, automotriz, y varias otras industrias. Estos avanzados hornos, en particular los hornos de vacío KIinTek, están diseñados para alcanzar niveles óptimos de vacío, altas temperaturas y velocidades de enfriamiento rápido. Su versatilidad para adaptarse a diferentes tamaños de carga, configuraciones y materiales de la zona caliente, como grafito, molibdeno e híbrido, no tiene parangón. En este artículo, profundizaremos en el innovador diseño y funcionalidad de estos hornos, explorando sus diversas aplicaciones en distintos sectores, sus avanzadas características tecnológicas y el papel crucial del aislamiento para mantener un funcionamiento de alto rendimiento. Únase a nosotros para descubrir el potencial transformador de los hornos de vacío de molibdeno en la optimización de los procesos industriales.

Aplicaciones en todas las industrias

Profundice en las diversas aplicaciones de los hornos de vacío en varias industrias, desde la aeroespacial hasta la automovilística. Descubra su papel indispensable en la mejora del rendimiento y la durabilidad mediante procesos especializados de tratamiento térmico.

Aplicaciones de la tecnología de grandes hornos de tratamiento térmico al vacío

Los grandes hornos de tratamiento térmico al vacío desempeñan un papel crucial en diversas industrias, ya que ofrecen ventajas como una deformación mínima, resultados de alta calidad, flexibilidad operativa y respeto por el medio ambiente. Estos hornos no sólo son esenciales para el tratamiento térmico de aleaciones especiales, sino que también son aplicables al acero de ingeniería en general, en particular para herramientas, moldes y piezas de precisión.

La longevidad de los hornos de tratamiento térmico al vacío supera con creces la de los convencionales. Por ejemplo, tras el tratamiento térmico al vacío, la vida útil de muchas herramientas y moldes puede aumentar aproximadamente entre 3 y 4 veces. Además, estos hornos funcionan a temperaturas más altas, garantizando superficies más limpias de las piezas de trabajo, lo que acelera los procesos de tratamiento térmico químico como la carburación, nitruración, cromatización y boruración, dando lugar a resultados más rápidos y superiores.

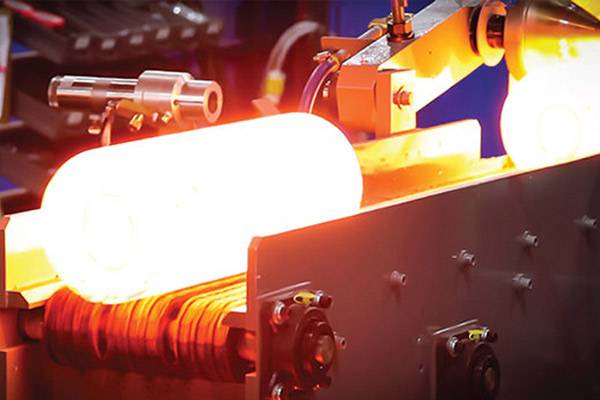

Hornos de fusión por inducción al vacío en industrias especializadas

En industrias especializadas como el sector nuclear, los hornos de fusión por inducción al vacío son indispensables para fundir y colar uranio metálico poco enriquecido en barras de combustible. Estos hornos también se utilizan ampliamente en el sector aeroespacial para la fabricación de componentes de aviones, misiles y satélites. Además, contribuyen significativamente a la producción de metales como el titanio y el aluminio. Además, los hornos de fusión por inducción al vacío son fundamentales en la industria de generación de energía, especialmente para la producción de semiconductores y células solares, ya que ofrecen ventajas de ahorro de tiempo y energía al fundir metales a temperaturas y presiones más bajas. Son especialmente adecuados para materiales únicos, como la fibra de carbono, que requieren altas temperaturas y presiones para una fusión adecuada.

Tratamiento térmico de acero y aleaciones

El tratamiento térmico en horno de vacío ofrece endurecimiento sin oxidación, alivio de tensiones y limpieza de piezas metálicas, fundamentales para diversas aplicaciones industriales. Across International está especializada en la fabricación de equipos personalizados de tratamiento térmico en horno de vacío adaptados al endurecimiento por precipitación de aleaciones metálicas, esencial en los sectores médico e industrial.

Estos hornos también son eficaces para eliminar las tensiones residuales y estructurales de las aleaciones metálicas. El control preciso de la temperatura durante los procesos de calentamiento y enfriamiento permite eliminar eficazmente las tensiones de la mayoría de los materiales metálicos.

Aplicaciones aeroespaciales y de automoción

En la industria aeroespacial, el tratamiento térmico al vacío desempeña un papel vital en la mejora del rendimiento y la durabilidad de componentes críticos. Se emplean procesos como el recocido por disolución, el envejecimiento y el alivio de tensiones para conseguir las propiedades mecánicas deseadas en materiales como aleaciones de titanio, superaleaciones con base de níquel y aceros inoxidables.

Del mismo modo, los hornos de vacío se utilizan ampliamente en el sector de la automoción para el tratamiento térmico de componentes como engranajes, cojinetes, muelles y piezas de motor. Procesos como el carburizado, la nitruración y el temple confieren a estos componentes una mayor dureza, resistencia al desgaste y resistencia a la fatiga, garantizando un mayor rendimiento y longevidad.

Al comprender las diversas aplicaciones de los hornos de vacío en las distintas industrias, se hace evidente cómo contribuyen al avance y la eficacia de varios procesos de fabricación. Desde la industria aeroespacial hasta la automovilística, estos hornos desempeñan un papel fundamental a la hora de garantizar la fiabilidad y calidad de componentes críticos, impulsando en última instancia la innovación y el progreso en todos los sectores.

Técnicas de aislamiento para un rendimiento óptimo

En el ámbito de los equipos de laboratorio de alto rendimiento, elegir los materiales de aislamiento y los elementos de fijación adecuados es fundamental para garantizar un funcionamiento eficaz y fiable. Profundicemos en las soluciones y técnicas innovadoras que elevan la eficacia y durabilidad del aislamiento.

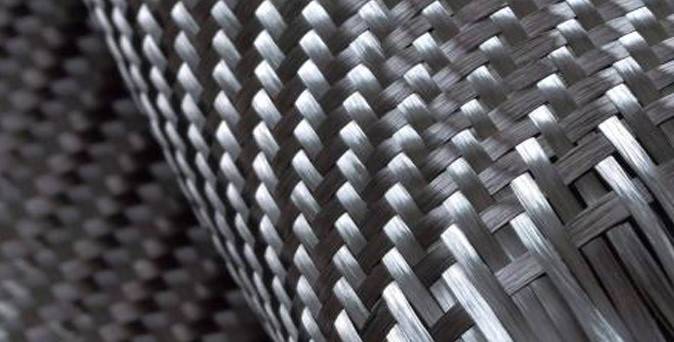

Componentes de carbono reforzado con fibra de carbono (CFRC)

Un avance destacado en la tecnología de aislamiento y fijación es el uso de componentes de carbono reforzado con fibra de carbono (CFRC). Estos materiales de vanguardia marcan nuevas pautas en el rendimiento del aislamiento. Por ejemplo, el fieltro duro, un material aislante de uso común, puede protegerse contra la erosión gaseosa aplicando un revestimiento protector de grafito. La capacidad de crear y aplicar este revestimiento in situ garantiza una integridad y longevidad óptimas del aislamiento.

Soluciones de fijación eficientes

La eficacia es primordial cuando se trata de fijar el aislamiento en hornos de alta temperatura. Los tornillos de molibdeno tradicionales, aunque son estándar, pueden plantear problemas debido a su susceptibilidad a la fragilidad y la rotura tras los ciclos de calentamiento iniciales. El tiempo de inactividad resultante y los costes de sustitución asociados a las fijaciones de molibdeno rotas subrayan la necesidad de alternativas más resistentes.

Transición del molibdeno a los elementos de grafito

Históricamentemolibdeno han dominado el panorama de los hornos de vacío. Sin embargo, los avances en las tecnologías basadas en el grafito han modificado las preferencias de la industria. Las primeras ideas erróneas sobre el potencial del grafito para contaminar el material se han disipado gracias a diseños modernos que ofrecen una durabilidad y flexibilidad superiores. En la actualidad, los elementos calefactores de grafito, con bandas curvas ligeras y duraderas, han superado al molibdeno en popularidad para aplicaciones generales de tratamiento térmico y soldadura fuerte.

Diseño de zonas calientes totalmente metálicas

La evolución de las zonas calientes totalmente metálicas representa un salto significativo en la ingeniería de aislamiento de hornos. Estos diseños aprovechan materiales como el molibdeno y el grafito para crear configuraciones de blindaje térmico multicapa. En aplicaciones estándar con temperaturas de hasta 1315 °C (2400 °F), el escudo térmico suele estar formado por láminas de molibdeno y acero inoxidable, estratégicamente dispuestas en capas para optimizar el aislamiento térmico. Cuando las temperaturas superan los 1650 °C (3000 °F), las láminas de tántalo pueden sustituir al molibdeno para mejorar la resistencia.

Ventajas de las zonas calientes totalmente metálicas

El diseño de zona caliente totalmente metálica aprovecha las propiedades aislantes de los espacios entre las capas de chapa metálica. Esta configuración minimiza eficazmente la conducción de calor hacia el exterior, preservando la estabilidad de la temperatura interna. Además, las propiedades reflectantes de las láminas interiores de molibdeno redirigen el calor radiante hacia el interior, optimizando la eficiencia térmica.

Consideraciones y retos

Aunque las zonas calientes totalmente metálicas destacan en entornos de procesamiento limpios y de alto vacío, es esencial tener cuidado con el funcionamiento debido a la susceptibilidad del molibdeno a la fragilización a temperaturas elevadas. El mayor coste del molibdeno también influye en el gasto global de las zonas calientes totalmente metálicas en comparación con otras soluciones de aislamiento alternativas.

En resumen, los avances en materiales aislantes y tecnologías de fijación están revolucionando el rendimiento de los hornos de laboratorio. Desde innovadores componentes basados en carbono hasta sofisticados diseños de zonas calientes totalmente metálicas, estos avances garantizan una integridad óptima del aislamiento, longevidad y eficiencia operativa, estableciendo nuevos estándares para los equipos de laboratorio de alto rendimiento.

Esta sección del artículo destaca la evolución de las técnicas de aislamiento en los equipos de laboratorio, haciendo hincapié en la transición hacia materiales más eficientes y duraderos para mejorar la fiabilidad operativa. La atención prestada a los componentes basados en carbono y a las zonas calientes totalmente metálicas subraya el compromiso de la industria con la superación de los límites de la tecnología de aislamiento.

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

Artículos relacionados

- Su horno de vacío alcanza la temperatura correcta, pero su proceso aún falla. Aquí le explicamos por qué.

- El Arte de la Ausencia: Por Qué los Materiales Avanzados Exigen Hornos de Vacío

- Cómo la fusión por inducción en vacío supera a los métodos tradicionales en la producción de aleaciones avanzadas

- Cómo la fusión por inducción en vacío garantiza una fiabilidad inigualable en industrias críticas

- Horno de vacío de molibdeno: sinterización y tratamiento térmico a alta temperatura