Introducción

Tabla de contenido

El prensado isostático en frío (CIP) es un proceso de fabricación versátil que se utiliza ampliamente en diversas industrias. Implica aplicar presión igual desde todas las direcciones a un material para lograr una compactación uniforme. Este proceso es especialmente beneficioso para materiales con formas complejas o estructuras delicadas. CIP también se conoce como compactación isostática o prensado hidrostático. Ofrece varias ventajas sobre los métodos de prensado tradicionales, como la capacidad de formar formas complejas y la prevención de defectos como la porosidad. En esta publicación de blog, exploraremos el concepto, los métodos, el proceso, las capacidades y las aplicaciones del prensado isostático en frío. Entonces, ¡sumergámonos y descubramos el mundo de CIP!

Concepto de prensado isostático en frío (CIP)

Definición y beneficios del CIP

El prensado isostático en frío (CIP) es un método para compactar materiales en polvo en una masa sólida homogénea antes del mecanizado o sinterización. Implica encerrar el polvo en un molde de elastómero y aplicar una presión líquida uniforme para comprimirlo. Este proceso se basa en la ley de Pascal, que establece que la presión aplicada en un fluido encerrado se transmite en todas direcciones sin ningún cambio de magnitud.

CIP tiene varios beneficios, que incluyen:

- Palanquillas o preformas de alta integridad: CIP puede producir materiales sólidos con poca distorsión o agrietamiento cuando se cuece, lo que da como resultado productos terminados de alta calidad.

- Adecuado para piezas grandes: CIP se usa comúnmente para piezas que son demasiado grandes para ser prensadas en prensas uniaxiales.

- Versátil: CIP se puede utilizar para diversos materiales, incluidos plásticos, grafito, metalurgia en polvo, cerámica y objetivos de pulverización catódica.

- Control de presión mejorado: los sistemas CIP eléctricos pueden ofrecer un mejor control de presión en comparación con el CIP manual.

Nombre alternativo para CIP

A veces se hace referencia al CIP como prensado hidrostático. Este término se usa indistintamente con CIP, ya que ambos procesos implican aplicar presión uniformemente desde todos los lados para compactar los materiales en polvo.

Métodos de prensado isostático.

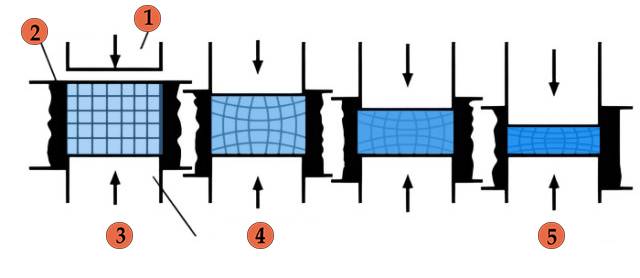

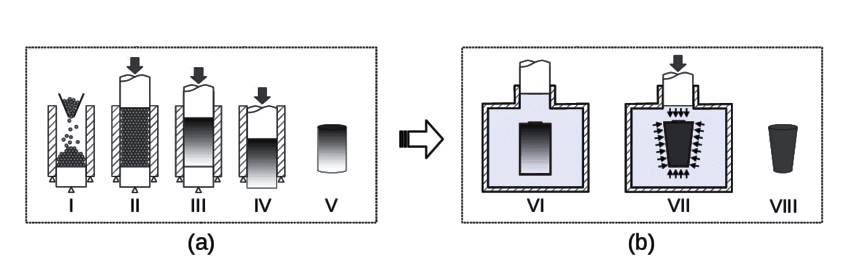

El prensado isostático es una técnica de procesamiento de polvo que utiliza la presión del fluido para compactar la pieza. Hay dos métodos comunes de prensado isostático: prensado isostático con bolsa húmeda y prensado isostático con bolsa seca.

Prensado isostático de bolsa húmeda

El prensado isostático de bolsas húmedas implica colocar el polvo en un molde de formación, también conocido como carcasa, y sellarlo. Luego, el molde sellado se sumerge en un cilindro de alta presión para prensarlo. Durante el proceso de prensado, el molde queda completamente sumergido en un líquido, haciendo contacto directo con el medio de transmisión de presión.

El prensado isostático de bolsas húmedas ofrece una gran aplicabilidad y es particularmente adecuado para investigación experimental y producción de lotes pequeños. Tiene la capacidad de presionar simultáneamente múltiples formas diferentes de piezas en un cilindro de alta presión, lo que permite la producción de piezas grandes y complejas. Además, el proceso de producción es corto y rentable.

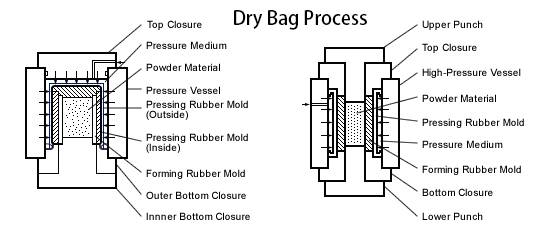

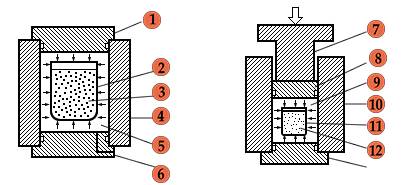

Prensado isostático en bolsa seca

El prensado isostático con bolsa seca, por otro lado, implica la integración del molde en el propio recipiente a presión. El polvo se añade al molde, se sella y luego se aplica presión. Una vez finalizado el prensado, la pieza es expulsada.

El proceso de prensado isostático de bolsa seca se presta bien a la automatización, lo que lo hace adecuado para prensar tiradas relativamente largas de compactos a altas tasas de producción. Este método elimina la necesidad del paso de inmersión separado requerido en el prensado isostático de bolsa húmeda, lo que simplifica el proceso general.

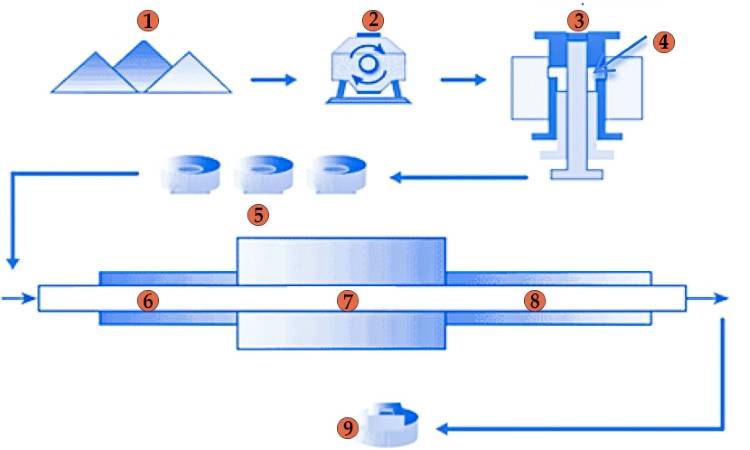

Tanto el prensado isostático en bolsa húmeda como en bolsa seca son formas de prensado isostático en frío, que es un método para compactar materiales en polvo en una masa sólida homogénea antes del mecanizado o sinterización. Este proceso es capaz de producir palanquillas o preformas de alta integridad con una mínima distorsión o agrietamiento cuando se dispara. La elección entre los métodos de bolsa húmeda y bolsa seca depende de factores como el volumen de producción, la complejidad de las piezas y los requisitos de automatización.

El prensado isostático, en general, ofrece ventajas únicas para aplicaciones cerámicas y refractarias. Aplica una fuerza uniforme e igual sobre todo el producto, independientemente de su forma o tamaño. Esto permite la formación de formas de productos con tolerancias precisas, lo que reduce la necesidad de mecanizado costoso e impulsa el desarrollo comercial del prensado isostático.

En general, el prensado isostático es una técnica versátil de procesamiento de polvo que encuentra aplicaciones en diversas industrias, incluidas la cerámica, los metales, los compuestos, los plásticos y el carbono. Su capacidad para proporcionar una compactación uniforme y una conformación precisa lo convierte en una opción atractiva para fabricar piezas de alta calidad.

Proceso de prensado isostático en frío

Uso de polvo cerámico y metálico.

El prensado isostático en frío (CIP) es una técnica utilizada para formar materiales en polvo a temperatura ambiente. Implica aplicar presión a polvos cerámicos y metálicos para crear piezas "en bruto" con suficiente resistencia para su manipulación y procesamiento. La técnica utiliza un medio líquido, como agua o aceite, y un material de molde que recubre caucho o plástico. CIP se utiliza comúnmente para proporcionar espacios en blanco para procesos posteriores de sinterización o prensado isostático en caliente. Para los polvos cerámicos, CIP alcanza una densidad de aproximadamente el 95%, mientras que para los metales alcanza una densidad de aproximadamente el 100%.

Papel del recipiente a presión

El recipiente a presión juega un papel crucial en el proceso de prensado isostático en frío. Se encarga de aplicar la presión necesaria al polvo. El recipiente a presión puede soportar presiones que oscilan entre 100 y 600 MPa. Al someter el polvo a alta presión, el recipiente a presión ayuda a obtener una pieza compactada con suficiente resistencia para su posterior procesamiento.

Presión máxima de agua para compresión.

En el prensado isostático en frío, normalmente se utiliza agua como medio de presión. La presión máxima del agua para la compresión suele oscilar entre 100 y 600 MPa. Esta presión se aplica al polvo para conseguir la densidad y resistencia deseada en la parte compactada. El uso de agua como medio de presión permite una compresión uniforme del polvo, lo que da como resultado un producto final de alta calidad.

El prensado isostático en frío es una técnica versátil que se puede utilizar para producir una amplia gama de productos cerámicos y metálicos. Sus ventajas incluyen la capacidad de producir formas complejas, un alto ahorro de costos iniciales en comparación con otros métodos de prensado y la capacidad de manejar compactos grandes o complejos. Con los avances en la capacidad de los procesos y la pulvimetalurgia, el prensado isostático en frío también se utiliza cada vez más para la producción de piezas metálicas de alto rendimiento. Ofrece procesamiento de estado sólido, microestructura uniforme, complejidad de forma, bajo costo de herramientas y mínimo desperdicio de material, lo que lo convierte en una opción viable para diversas industrias.

Capacidades de prensado isostático

Formación de formas complejas.

El prensado isostático es una técnica de procesamiento de polvo que permite la formación de formas complejas que son difíciles o imposibles de producir con otros métodos. El uso de presión de fluido para compactar la pieza garantiza una densidad uniforme y una deformación mínima durante la sinterización o el prensado isostático en caliente. Esto significa que la pieza compactada resultante tendrá una contracción uniforme y poca o ninguna distorsión.

El prensado isostático también ofrece flexibilidad de forma, lo que permite la producción de una amplia gama de tamaños de componentes, desde formas masivas de PM casi netas de 30 toneladas hasta piezas MIM densificadoras de menos de 100 gramos. El tamaño de la cámara de presión isostática es la única limitación para el tamaño de las piezas.

Comparación con prensa uniaxial o prensa de máquina

Al comparar el prensado isostático con el prensado uniaxial o el prensado a máquina, existen algunas diferencias notables. El prensado uniaxial es más adecuado para formas pequeñas con altos índices de producción. Sin embargo, puede dar lugar a densidades no uniformes, especialmente para relaciones de aspecto grandes (mayores que 3:1), debido a la fricción de la pared del troquel.

El prensado isostático, por otro lado, ofrece propiedades del producto más uniformes, mayor homogeneidad y un control más preciso de las dimensiones del producto terminado. Es más lento que el prensado uniaxial pero se puede utilizar para formas pequeñas o grandes, simples o complejas. El prensado isostático también elimina la necesidad de un aglutinante de cera, lo que reduce los pasos de producción necesarios.

Se utilizan herramientas de elastómero de bajo costo para el prensado isostático, pero sólo se pueden obtener tolerancias estrechas para superficies que se presionan contra un mandril de acero de alta precisión. Las superficies en contacto con las herramientas de elastómero pueden requerir un posmecanizado para lograr tolerancias ajustadas y buenos acabados superficiales.

En resumen, el prensado isostático tiene las siguientes ventajas:

- Densidad uniforme y alabeo mínimo.

- Flexibilidad de forma para formas complejas

- Amplia gama de tamaños de componentes

- Bajo costo de herramientas

- Posibilidades de aleación mejoradas

- Plazos de entrega reducidos

- Reducción de costes de material y mecanizado.

El prensado isostático ofrece un método versátil y rentable para producir formas complejas con propiedades uniformes. Es una técnica valiosa en diversas industrias, incluidas la aeroespacial, la automotriz y la manufacturera.

Aplicaciones del prensado isostático en frío

Formación de polvo de diversos materiales.

El prensado isostático en frío (CIP) es una técnica que aplica presión a materiales en polvo a temperatura ambiente o temperaturas ligeramente más altas para formar piezas "en bruto" con suficiente resistencia para su manipulación y procesamiento. Este proceso utiliza un medio líquido, como agua o aceite, y logra una densidad teórica de aproximadamente el 100% para los metales y aproximadamente el 95% para los polvos cerámicos.

El prensado isostático en frío se usa comúnmente para formar materiales en polvo a temperatura ambiente utilizando moldes de caucho o plástico y líquido como medio de presión. Se utiliza principalmente para proporcionar piezas en bruto para procesos posteriores de sinterización o prensado isostático en caliente. Esta técnica permite la producción de compactos de polvo grandes o pequeños de forma simple con una densidad verde uniforme, incluso para piezas con grandes relaciones altura-diámetro. Sin embargo, puede requerir mecanizado posterior en el compacto verde debido al sacrificio en la velocidad de prensado y el control dimensional.

La gama de productos cerámicos producidos por prensado isostático en frío es extensa e incluye bolas, tubos, varillas, boquillas, tubos fusibles, tubos de llenado, tubos de iluminación, muelas abrasivas, electrolitos de baterías de sodio y azufre, aisladores de bujías, tuberías de alcantarillado, vajillas y crisoles. , sensores de oxígeno, ejes de bombas de agua para calefacción central y conos de punta de cohete. La tecnología también se está expandiendo a nuevas aplicaciones, como la compresión de objetivos de pulverización catódica, el recubrimiento de componentes de válvulas y aplicaciones de telecomunicaciones, electrónica, aeroespaciales y automotrices.

Uso en industrias médicas y de procesamiento de alimentos.

El prensado isostático en frío encuentra aplicaciones en las industrias médica y de procesamiento de alimentos. La consolidación de polvos cerámicos, grafito, materiales refractarios y aislantes eléctricos es común en estas industrias. Materiales como nitruro de silicio, carburo de silicio, nitruro de boro, carburo de boro, boruro de titanio y espinela se comprimen mediante prensado isostático en frío.

En la industria de procesamiento de alimentos, el prensado isostático en frío se utiliza para aplicaciones como la compresión de objetivos de pulverización catódica y el recubrimiento de componentes de válvulas utilizados para reducir el desgaste de los cilindros en los motores. En la industria médica, se utiliza para la producción de componentes utilizados en aplicaciones de telecomunicaciones, electrónica, aeroespaciales y automotrices.

Otras industrias que aplican el prensado isostático incluyen la farmacéutica, la de explosivos, la química y la de ferritas para combustible nuclear. Las prensas isostáticas se pueden dividir en dos tipos principales: prensas isostáticas en frío (CIP) que funcionan a temperatura ambiente y prensas isostáticas en caliente (HIP) que funcionan a temperaturas elevadas.

En general, el prensado isostático en frío es una técnica versátil que encuentra aplicaciones en diversas industrias. Su capacidad para producir piezas sin necesidad de costosas matrices de prensado, su idoneidad para producir piezas compactas grandes o complejas y su capacidad para trabajar con diferentes materiales lo convierten en un valioso proceso de fabricación.

Conclusión

El prensado isostático en frío (CIP) es un método versátil y eficiente para dar forma a materiales. Ofrece numerosos beneficios, como compresión uniforme, alta densidad y la capacidad de formar formas complejas. También conocido como prensado isostático, CIP utiliza un recipiente a presión para aplicar la misma fuerza desde todas las direcciones, lo que produce resultados consistentes.

Con variaciones de bolsa húmeda y bolsa seca, el proceso se adapta a diferentes materiales y aplicaciones. CIP se utiliza ampliamente en industrias como la formación de polvos, el procesamiento de alimentos y la fabricación de productos médicos. Sus capacidades superan las de las prensas mecanizadas o uniaxiales tradicionales, lo que la convierte en la opción preferida para las empresas que buscan precisión y calidad en sus productos.

Si está interesado en este producto, puede navegar por el sitio web de nuestra empresa: https://kindle-tech.com/product-categories/isostatic-press , entendemos que las necesidades de cada cliente son únicas. Por lo tanto, ofrecemos un servicio de personalización flexible para satisfacer sus requisitos específicos. Ya sea por las especificaciones, la funcionalidad o el diseño del equipo, podemos personalizarlo para adaptarlo a sus necesidades. Nuestro equipo dedicado trabajará estrechamente con usted para garantizar que la solución personalizada satisfaga perfectamente sus necesidades experimentales.

Productos relacionados

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Moldes de Prensado Isostático para Laboratorio

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

Artículos relacionados

- Cómo ayudan las prensas isostáticas a eliminar defectos en los materiales

- Tecnología de prensado isostático en la producción de baterías de estado sólido

- Comprender los conceptos básicos del prensado isostático

- Los beneficios de utilizar el prensado isostático en la fabricación

- Cómo sustituir el anillo de goma de la prensa isostática y qué precauciones se deben tomar