Introducción al sputtering de magnetrón

Introducción al sputtering con magnetrón

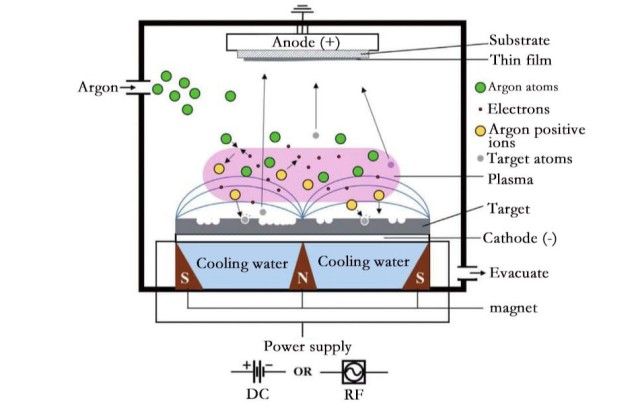

El sputtering por magnetrón es una sofisticada técnica de preparación de películas finas que consiste en la eyección de átomos o moléculas de un material objetivo en un entorno de vacío. A continuación, estas partículas expulsadas se depositan sobre un sustrato, formando una película fina. El proceso puede clasificarse a grandes rasgos en tres tipos principales en función de la frecuencia de la fuente de alimentación utilizada: sputtering de CC, sputtering de frecuencia media (MF) y sputtering de radiofrecuencia (RF).

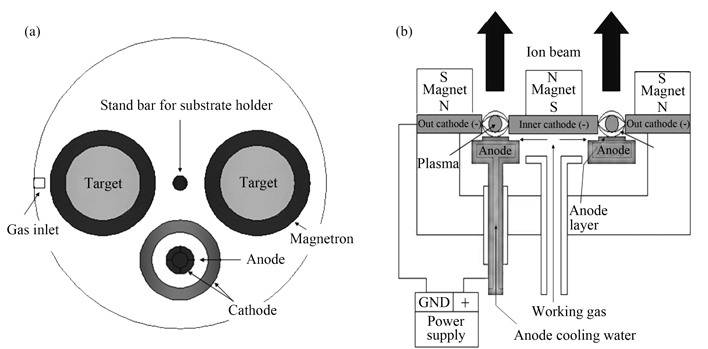

El concepto fundamental del sputtering por magnetrón es relativamente sencillo, pero los mecanismos subyacentes son bastante complejos. Una de las principales características del sputtering por magnetrón, en comparación con los sistemas básicos de sputtering por diodos o CC, es la introducción de un fuerte campo magnético cerca de la zona objetivo. Este campo magnético desempeña un papel crucial en el proceso al hacer que los electrones giren en espiral a lo largo de las líneas de flujo magnético, confinando así el plasma a una región muy próxima al blanco. Este confinamiento impide que el plasma dañe la fina película que se está formando sobre el sustrato.

En una configuración típica de pulverización catódica por magnetrón, primero se evacua una cámara a un alto vacío para minimizar el gas de fondo y los posibles contaminantes. Posteriormente, se introduce en la cámara un gas de pulverización catódica, que forma el plasma, y se regula la presión al rango de miliTorr. El plasma, generado por la interacción del gas de pulverización catódica con el material objetivo, provoca la erosión de la superficie del objetivo por iones de alta energía. Estos átomos liberados se desplazan por el vacío y se depositan sobre el sustrato, formando la fina película deseada.

La adición de un campo magnético en el sputtering por magnetrón no sólo aumenta la eficacia del proceso, sino que también permite una deposición más controlada y uniforme de la película. Esto hace que el sputtering por magnetrón sea el método preferido para aplicaciones que requieren películas finas de alta calidad, uniformes y densas.

Tipos de técnicas de sputtering

Pulverización catódica de CC

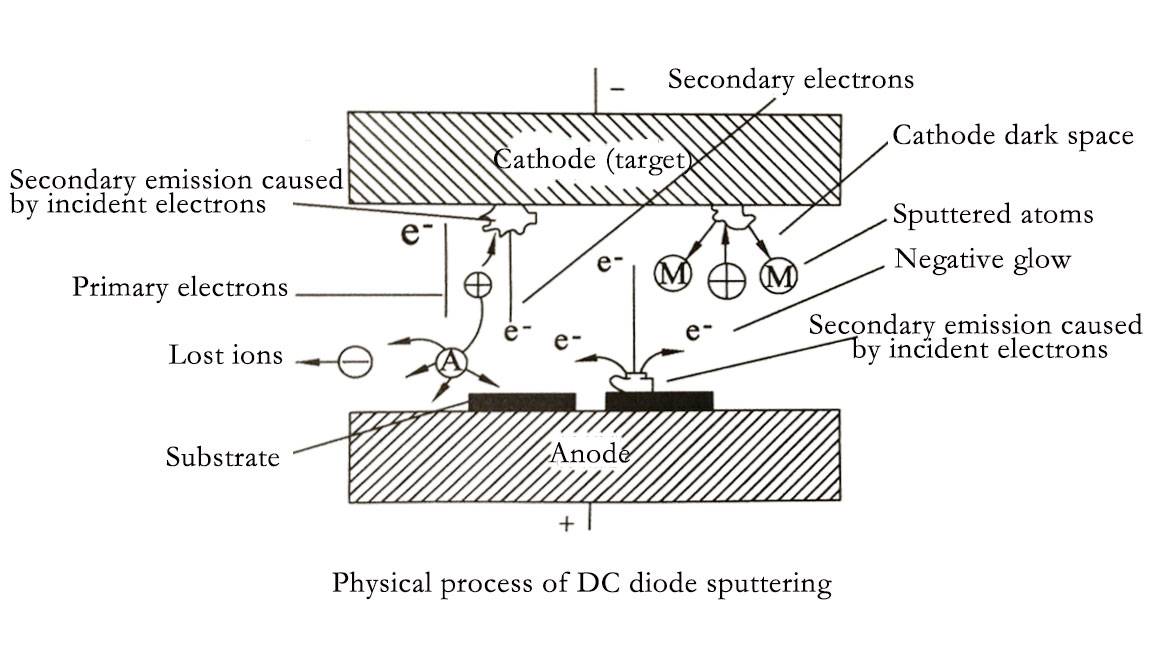

El sputtering DC es una técnica fundamental en el ámbito de los procesos de recubrimiento por deposición física en fase vapor (PVD) de películas finas. Funciona empleando una fuente de alimentación de corriente continua (CC) para ionizar el material objetivo, generando así un plasma en su superficie. Este plasma es crucial, ya que facilita la aceleración de los iones, que posteriormente bombardean el material objetivo. Este bombardeo energético provoca la liberación de átomos o moléculas del objetivo, que se condensan en un sustrato cercano para formar una fina película.

Una de las características más destacadas del sputtering DC es su sencillez y rentabilidad, lo que lo convierte en la opción ideal para la preparación de películas básicas y aplicaciones en las que no es primordial un control preciso de la velocidad de deposición. Esta técnica se utiliza ampliamente en varias industrias, incluido el sector de los semiconductores para circuitos de microchips, y en aplicaciones decorativas como recubrimientos de oro en joyas y relojes. Además, el sputtering DC resulta útil para crear revestimientos antirreflectantes sobre vidrio y componentes ópticos, así como en la producción de plásticos metalizados para envasado.

El proceso de pulverización catódica de corriente continua comienza con la aplicación de un voltaje a un blanco metálico en un entorno de gas a baja presión, normalmente argón. Los iones del gas, al colisionar con el blanco, expulsan partículas microscópicas del material objetivo, que se depositan sobre el sustrato. Este método garantiza un enfoque sencillo y económico de la deposición de metales, especialmente para el recubrimiento de materiales conductores de la electricidad.

En resumen, el sputtering de corriente continua destaca como método versátil y accesible para la deposición de películas finas, ya que ofrece una combinación equilibrada de sencillez, rentabilidad y amplia aplicabilidad en diversos sectores.

Pulverización catódica de frecuencia media

El sputtering de frecuencia media aprovecha una fuente de alimentación que funciona a frecuencias comprendidas normalmente entre 50 kHz y 5 MHz para generar un entorno de plasma estable. Este rango de frecuencias se elige estratégicamente porque permite un equilibrio entre la dinámica de iones y electrones, garantizando que los iones puedan seguir el campo alterno mientras los electrones contribuyen a la densidad del plasma. El resultado es un plasma con mayor energía de bombardeo iónico en comparación con el sputtering DC, lo que se traduce en una tasa de deposición más controlada y uniforme.

En el sputtering de frecuencia media, el campo alterno acelera tanto los iones como los electrones, pero debido a la menor relación carga-masa de los iones, éstos comienzan a retardarse a frecuencias superiores a 50 kHz aproximadamente. Este retardo es beneficioso, ya que mejora el bombardeo de iones sobre el blanco, lo que conduce a una liberación más eficaz de átomos o moléculas. Por otra parte, los electrones oscilan dentro del plasma, aumentando la frecuencia de colisión con los átomos de argón y, por tanto, la tasa de plasma. Este aumento de la tasa de plasma permite presiones de operación más bajas, típicamente en el rango de 10^-1 a 10^-2 Pa, manteniendo al mismo tiempo una alta tasa de sputtering.

El entorno de presión más baja en el sputtering de frecuencia media facilita la formación de películas delgadas con microestructuras distintas que no se pueden conseguir a presiones más altas. Este método es especialmente ventajoso para preparar películas de alta calidad con propiedades tales como altas velocidades de deposición, excelente uniformidad y mínima tensión interna. Estas características hacen que el sputtering de frecuencia media sea ideal para aplicaciones en películas ópticas, magnéticas y conductoras transparentes, donde la precisión y la uniformidad son primordiales.

| Parámetros | Sputtering de frecuencia media |

|---|---|

| Frecuencia de la fuente de alimentación | 50 kHz - 5 MHz |

| Energía de bombardeo iónico | Superior a la del sputtering DC |

| Velocidad de deposición | Más estable y uniforme |

| Presión de trabajo | 10^-1 a 10^-2 Pa |

| Aplicaciones | Películas ópticas, películas magnéticas, películas conductoras transparentes |

Sputtering por radiofrecuencia

El sputtering por radiofrecuencia (sputtering RF) es una técnica sofisticada que emplea una fuente de alimentación de radiofrecuencia, que suele funcionar a 13,56 MHz, para crear un entorno de plasma estable. Este método es especialmente ventajoso para la deposición de materiales aislantes, que son intrínsecamente no conductores. El proceso consiste en alternar el potencial eléctrico en radiofrecuencias, lo que "limpia" eficazmente la superficie del material objetivo al evitar la acumulación de cargas. Durante el ciclo positivo, los electrones son atraídos hacia el objetivo, dándole un sesgo negativo, mientras que durante el ciclo negativo, el bombardeo de iones continúa sin cesar.

Esta técnica garantiza que el material objetivo permanezca libre de acumulación de carga, lo que es crucial para mantener la uniformidad y densidad de las películas depositadas. El uso del sputtering RF es muy beneficioso en entornos en los que es necesario revestir materiales aislantes sin comprometer la calidad de la película. La capacidad de controlar el plasma y la energía de bombardeo iónico con precisión da lugar a películas que no sólo son uniformes, sino también excepcionalmente densas, lo que hace que el sputtering RF sea ideal para aplicaciones que requieren películas de alta calidad y gran uniformidad.

El sputtering de RF se viene utilizando desde la década de 1960, con aplicaciones tempranas como la deposición de películas de SiO₂ sobre sustratos de silicio por la BM Company en Estados Unidos. Los avances históricos y tecnológicos en este campo subrayan su fiabilidad y eficacia en la producción de películas de alto rendimiento, como películas metálicas, películas de aleación, películas piezoeléctricas, películas ferroeléctricas y películas superconductoras de alta temperatura.

Aplicaciones y características de los distintos métodos de sputtering

Aplicaciones del sputtering DC

El sputtering DC es una técnica versátil que destaca en la creación de películas finas con propiedades específicas adaptadas a diversas aplicaciones industriales. Estas películas suelen presentar estructuras cristalinas amorfas o microcristalinas, que contribuyen a sus características mecánicas y químicas únicas.

Una de las características más destacadas de las películas para sputtering DC es su elevada tensión interna. Esta propiedad las hace especialmente adecuadas para revestimientos resistentes al desgaste, donde la durabilidad y la resistencia a la abrasión mecánica son primordiales. Por ejemplo, en la industria de los semiconductores, el DC Sputtering se utiliza para crear circuitos de microchips a nivel molecular, garantizando que las películas puedan soportar los rigores de la producción y el funcionamiento.

Además de la resistencia al desgaste, el DC Sputtering también es experto en la producción de películas antioxidantes. Estas películas son cruciales en entornos en los que los materiales están expuestos a condiciones oxidativas, como en determinados procesos químicos o aplicaciones a altas temperaturas. La capacidad de crear películas superficiales con microestructuras específicas aumenta aún más su utilidad, haciéndolas ideales para una serie de aplicaciones de ingeniería de superficies.

El sputtering DC no se limita a usos industriales; también encuentra aplicaciones en bienes de consumo. Por ejemplo, se utiliza para revestimientos de oro por pulverización catódica en joyas, relojes y otros artículos decorativos, proporcionando un acabado brillante que es a la vez duradero y estéticamente agradable. Del mismo modo, los revestimientos antirreflectantes sobre vidrio y componentes ópticos son otra área en la que brilla el sputtering de corriente continua, mejorando la funcionalidad y el rendimiento de estos productos.

Además, el DC Sputtering se emplea en la creación de plásticos metalizados para envasado, que son esenciales para el envasado de alimentos y otras aplicaciones que requieren una barrera contra la humedad y los gases. La capacidad de controlar y optimizar el proceso de deposición con corriente continua lo convierte en una opción rentable y fiable para estas aplicaciones.

En resumen, la capacidad del sputtering de corriente continua para producir películas con tensiones internas controladas, microestructuras a medida y propiedades mecánicas específicas lo convierte en una herramienta valiosa en múltiples sectores, desde los semiconductores hasta los bienes de consumo.

Aplicaciones del sputtering de media frecuencia

El sputtering de media frecuencia destaca por su capacidad para producir películas de alta calidad con una elevada velocidad de deposición, una uniformidad excepcional y una tensión interna mínima. Esta técnica es especialmente adecuada para diversas aplicaciones de películas avanzadas, como películas ópticas, magnéticas y conductoras transparentes.

Una de las principales ventajas del sputtering de frecuencia media es su capacidad para tratar materiales que requieren un control preciso del proceso de deposición. Por ejemplo, las películas ópticas requieren un alto grado de uniformidad y baja tensión interna para garantizar un rendimiento óptimo en dispositivos como lentes y espejos. Las películas magnéticas, utilizadas en almacenamiento de datos y sensores magnéticos, se benefician de la alta velocidad de deposición y la baja tensión, que contribuyen a su durabilidad y rendimiento. Del mismo modo, las películas conductoras transparentes, esenciales en pantallas táctiles y células solares, requieren tanto una alta transparencia como conductividad, que el sputtering de media frecuencia puede proporcionar eficazmente.

El uso de la potencia de frecuencia media en el sputtering permite crear un entorno de plasma estable, mejorando la energía de bombardeo iónico y dando lugar a una deposición de la película más controlada y uniforme. Esta estabilidad es crucial para la preparación de películas que deben cumplir estrictos criterios de rendimiento, lo que convierte al sputtering de media frecuencia en una herramienta indispensable para la producción de películas finas avanzadas.

Aplicaciones del sputtering de RF

El sputtering de RF se ha convertido en una técnica versátil e indispensable en varias industrias de alta tecnología, debido a su capacidad para producir películas de alta densidad y uniformidad. Este método está especialmente indicado para crear películas de alta calidad y alto rendimiento, como películas metálicas, películas de aleación, películas piezoeléctricas, películas ferroeléctricas y películas superconductoras de alta temperatura. Las ventajas exclusivas del sputtering RF, como la menor presión de la cámara y el uso de una fuente de alimentación de radiofrecuencia, lo hacen ideal para manipular materiales con propiedades aislantes, que suelen ser difíciles de conseguir con métodos alternativos como el sputtering DC.

Uno de los avances más significativos del sputtering de radiofrecuencia es su aplicación en la deposición de óxidos altamente aislantes. Estos óxidos, como el óxido de aluminio, el óxido de tántalo y el óxido de silicio, son cruciales para mejorar el rendimiento de los circuitos de microchips en las industrias informática y de semiconductores. Al controlar cuidadosamente el proceso de deposición, el sputtering por RF garantiza que estas capas aislantes se apliquen uniformemente entre las superficies metálicas objetivo, mejorando así la eficacia y fiabilidad generales de los dispositivos.

Se prevé que la demanda de películas para sputtering por RF aumente en los próximos años, impulsada por la creciente necesidad de miniaturización de los dispositivos de película fina y los avances en las aplicaciones nanotecnológicas. Este crecimiento no se limita al sector de los semiconductores, sino que se extiende a campos tan diversos como la energía, la optoelectrónica, las ciencias de la vida, la mecánica y la industria química. La adaptabilidad y precisión del sputtering de RF lo convierten en una técnica de referencia para una amplia gama de aplicaciones, lo que consolida su posición como tecnología clave en los procesos de fabricación modernos.

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

Artículos relacionados

- Una introducción a la deposición química de vapor (CVD)

- Cómo lograr un diamante monocristalino de alta calidad con MPCVD

- Por qué PECVD es esencial para la fabricación de dispositivos microelectrónicos

- Materiales clave para procesos CVD exitosos

- Ventajas y desventajas del depósito químico en fase vapor (CVD)