Introducción: Explicación del prensado isostático en caliente

El prensado isostático en caliente (HIP) es un proceso de fabricación que utiliza alta temperatura y presión para mejorar las propiedades mecánicas de los materiales. El proceso consiste en colocar una pieza en una cámara sellada y someterla a altas temperaturas y presiones. La presión se aplica uniformemente desde todas las direcciones, lo que garantiza que la pieza se comprima uniformemente. La alta temperatura ablanda el material, permitiendo que se deforme fácilmente. Este proceso se usa comúnmente para mejorar la resistencia y ductilidad de metales, cerámicas y compuestos. HIP es un proceso versátil que se puede utilizar para producir formas complejas y mejorar el rendimiento de los materiales utilizados en una amplia gama de industrias.

Tabla de contenido

Beneficios del prensado isostático

El prensado isostático es una tecnología de fabricación versátil que ofrece varias ventajas frente a otras técnicas convencionales. A continuación se presentan algunos de los beneficios clave del prensado isostático:

Densidad uniforme y microestructura

Una de las principales ventajas del prensado isostático es su capacidad para producir piezas con densidad y microestructura uniformes. Esto significa que el riesgo de defectos se reduce considerablemente, lo que mejora el rendimiento y la durabilidad de los materiales y componentes.

Consolidación de Formas Complejas

El prensado isostático también permite la consolidación de formas complejas, lo que es particularmente útil en industrias como la aeroespacial, médica y aplicaciones automotrices. El proceso permite la unión de materiales diferentes, lo cual es importante para lograr propiedades específicas del material.

Vida de fatiga mejorada

Otra ventaja del prensado isostático es su capacidad para mejorar la vida útil de fatiga de los componentes, lo cual es importante en entornos de alta tensión. Esta tecnología permite la producción de piezas con forma casi neta, lo que minimiza el desperdicio y proporciona ahorros de costos.

Reparación y reacondicionamiento

El prensado isostático también se puede utilizar para reparar y reacondicionar componentes, prolongando su vida útil y reduciendo la necesidad de reemplazos. Esto es especialmente útil para componentes costosos como palas de turbinas, implantes médicos y reemplazos de cadera.

Mayor productividad y reducción de residuos

El uso de prensado isostático puede aumentar la productividad hasta en un 70% en comparación con los procesos de enfriamiento natural. Esto se debe a que la unidad de bobinado pretensado de paredes delgadas permite un proceso de enfriamiento uniforme y rápido. Además, el proceso minimiza el desperdicio y proporciona ahorros de costos.

Propiedades mecánicas mejoradas

El proceso de prensado isostático puede mejorar las propiedades mecánicas de los materiales, como una mayor densidad, ductilidad, tenacidad y menores fluctuaciones de propiedades. Esto lo convierte en un proceso de fabricación eficaz y eficiente que puede mejorar el rendimiento y la durabilidad de los materiales y componentes.

En resumen, los beneficios del prensado isostático lo convierten en un proceso de fabricación eficaz y eficiente que puede mejorar el rendimiento y la durabilidad de los materiales y componentes. La capacidad de producir piezas con densidad y microestructura uniformes, consolidar formas complejas, reparar y reacondicionar componentes y mejorar la vida de fatiga de los componentes son solo algunas de las muchas ventajas de esta tecnología.

Tipos de prensado isostático

El prensado isostático es un procedimiento de pulvimetalurgia que proporciona la mayor uniformidad posible de densidad y microestructura a un polvo compacto. Hay dos tipos principales de prensado isostático: prensado isostático en frío (CIP) y prensado isostático en caliente (HIP).

Prensado isostático en frío (CIP)

El prensado isostático en frío (CIP) es un proceso utilizado para comprimir materiales a temperatura ambiente. Este método se usa típicamente para materiales que no pueden soportar altas temperaturas. En CIP, el polvo se coloca en un molde flexible, que luego se sumerge en un líquido, como agua o aceite, y se somete a alta presión desde todas las direcciones. La principal ventaja de CIP es su capacidad para producir formas complejas y piezas grandes con densidad uniforme.

Hay dos tipos de CIP: prensado isostático húmedo (WIP) y prensado isostático seco (DIP). En WIP, la pieza en bruto preprensada se encapsula en un molde flexible de caucho o plástico, que luego se coloca en un recipiente de alta presión y se somete a moldeo por líquido a alta presión. Este método es ideal para obtener una densidad uniforme del blanco. DIP, por otro lado, se utiliza para compactar piezas verdes a temperatura ambiente.

Prensado isostático en caliente (HIP)

El prensado isostático en caliente (HIP) es un proceso utilizado para aplicar presión y calor simultáneamente a los materiales. HIP es efectivo porque permite la creación de materiales resistentes, uniformes y libres de defectos que pueden soportar altas temperaturas, presiones y otras condiciones adversas. El proceso se utiliza para eliminar la porosidad, mejorar la densidad y mejorar la integridad estructural del metal, la cerámica y los materiales compuestos.

Los tipos más comunes de máquinas HIP son HIP a presión de gas y compactación isostática en caliente (HIC). Las máquinas HIP a presión de gas utilizan gas inerte, como el argón, para aplicar presión y calor a los materiales. Las máquinas HIC usan una combinación de calor y presión para comprimir materiales y se usan comúnmente para pulvimetalurgia y materiales cerámicos.

Comparación entre CIP y HIP

CIP y HIP tienen sus propias ventajas y desventajas únicas. CIP es más adecuado para materiales que no pueden soportar altas temperaturas y permite la producción de formas complejas y piezas grandes. Por el contrario, HIP es más adecuado para materiales que requieren alta temperatura y presión, y produce materiales resistentes, uniformes y sin defectos.

En conclusión, comprender las diferencias entre CIP y HIP es esencial para determinar la técnica de fabricación más adecuada para un material en particular. Si bien ambos procesos tienen sus propias ventajas y limitaciones, ambos son esenciales en el campo de la pulvimetalurgia y brindan a los ingenieros las herramientas necesarias para crear materiales confiables y de alta calidad.

Prensado isostático en caliente (HIP)

El prensado isostático en caliente (HIP) es una técnica que ha revolucionado la forma en que se procesan y fabrican los materiales. Implica someter un material a alta temperatura y presión en un entorno de gas inerte para eliminar la porosidad, mejorar la densidad y la resistencia, y mejorar las propiedades del material. El proceso tiene lugar en un recipiente a presión dentro de un horno de alta temperatura. Las piezas se cargan en la cámara que luego se calienta, se presuriza con un gas inerte como el argón y se mantiene a esta temperatura y presión durante un período de tiempo específico.

¿Cómo funciona HIPing?

El calor y la presión se aplican uniformemente a la pieza (isotrópicamente), forzando la porosidad. El proceso HIPing también puede incluir enfriamiento rápido presurizado, que funciona como un paso de extinción. Los ciclos de HIP pueden durar de 8 a 12 horas o más.

¿Cuáles son los beneficios de HIP?

El proceso HIP es altamente personalizable, lo que permite la producción de formas y diseños complejos que son difíciles de lograr con otros métodos. En general, HIP ha demostrado ser una técnica eficaz y eficiente para mejorar el rendimiento y la calidad de los materiales, lo que la convierte en una herramienta valiosa para investigadores, fabricantes e ingenieros por igual.

¿Qué se puede procesar usando HIP?

HIP se puede utilizar para procesar una amplia gama de materiales, incluidos metales, cerámica y compuestos, y ha encontrado aplicaciones en diversas industrias, como la aeroespacial, automotriz, médica y energética.

HIP de piezas impresas en 3D

HIPing ahora se utiliza para el posprocesamiento de piezas metálicas impresas en 3D, generalmente aquellas producidas por procesos basados en lecho de polvo como la fusión de lecho de polvo láser (LPBF) y la inyección de aglutinante, aunque las piezas de deposición de energía dirigida (DED) a veces también se procesan de esta manera. Las piezas impresas, ya sea cortadas o todavía en sus placas de construcción, se cargan en cestas y se transfieren a la cámara del horno HIP. Las “recetas” de HIPing se personalizan según el material en particular y las propiedades finales deseadas.

Prensado isostático en frío (CIP)

El prensado isostático en frío (CIP) y el prensado isostático en caliente (HIP) son dos técnicas de pulvimetalurgia que se utilizan para producir componentes metálicos densos y de alta calidad. En CIP, el polvo metálico se coloca dentro de un molde flexible hecho de caucho, uretano o PVC. A continuación, el conjunto se presuriza hidrostáticamente en una cámara, normalmente con agua, con presiones que oscilan entre 400 y 1000 MPa. El polvo se compacta y el compacto verde se extrae y se sinteriza.

Comparación de HIP y CIP

Por otro lado, en HIP, un polvo metálico se estresa utilizando gas inerte dentro de un recipiente metálico con un alto punto de fusión. Se usa una presión de 100MPa a 1000oC, y el gas inerte actúa como medio de presión. HIP es relativamente costoso pero produce compactos con una densidad esencialmente del 100%, buena unión metalúrgica entre las partículas y buenas propiedades mecánicas. También se utiliza para cerrar la porosidad interna y mejorar las propiedades en fundiciones de superaleaciones y aleaciones de Ti para la industria aeroespacial.

La principal ventaja del prensado isostático es la ausencia de fricción en la pared, ya que la presión se aplica desde todas las direcciones. Produce compactos de estructura de grano y densidad prácticamente uniformes, independientemente de su forma.

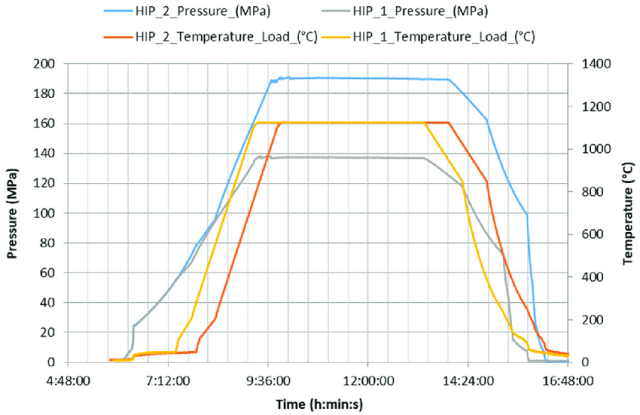

Proceso HIP y control de temperatura

El prensado isostático en caliente (HIP) es un proceso ampliamente utilizado en las industrias aeroespacial, automotriz y médica para mejorar la resistencia mecánica y la integridad de los materiales. El proceso HIP es particularmente eficaz en el tratamiento de materiales metálicos, cerámicos y compuestos. El proceso consiste en someter el material a alta presión y temperatura en un recipiente sellado presurizado con un gas inerte. La combinación de alta presión y temperatura elimina huecos, grietas y otros defectos en el material y promueve la difusión de átomos y moléculas, lo que conduce a una estructura más uniforme y propiedades mejoradas.

El control de temperatura es un aspecto crítico del proceso HIP. La temperatura afecta la cinética de difusión y la microestructura del material. La temperatura debe ser cuidadosamente monitoreada y controlada para asegurar que el material esté sujeto a las condiciones óptimas para las propiedades deseadas. Los sistemas HIP modernos utilizan sensores, algoritmos y software avanzados para mantener un control preciso de la temperatura.

El proceso HIP consta de varias etapas, cada una con sus propios requisitos de temperatura. La primera etapa consiste en calentar el material a una temperatura específica, que suele estar por debajo del punto de fusión del material. Luego, el material se presuriza a un nivel predeterminado con un gas inerte, generalmente argón, para evitar la oxidación y otras reacciones con el medio ambiente. La segunda etapa consiste en calentar el material a una temperatura más alta, que suele estar por encima del punto de fusión del material. La combinación de alta presión y temperatura da como resultado la eliminación de vacíos, grietas y otros defectos en el material y promueve la difusión de átomos y moléculas, lo que conduce a una estructura más uniforme y propiedades mejoradas.

El sistema de control de temperatura de un sistema HIP está diseñado para mantener un control de temperatura preciso durante los ciclos de calefacción y refrigeración. El sistema de control de temperatura generalmente consta de un elemento de calentamiento, un sensor de temperatura y un sistema de control de retroalimentación. El elemento calefactor se usa para calentar el material a la temperatura deseada, mientras que el sensor de temperatura se usa para medir la temperatura del material. El sistema de control de retroalimentación utiliza las lecturas del sensor de temperatura para ajustar el elemento calefactor según sea necesario para mantener la temperatura deseada.

En conclusión, el control de temperatura es un aspecto crítico del proceso HIP. La temperatura afecta la cinética de difusión y la microestructura del material. La temperatura debe ser cuidadosamente monitoreada y controlada para asegurar que el material esté sujeto a las condiciones óptimas para las propiedades deseadas. Los sistemas HIP modernos utilizan sensores, algoritmos y software avanzados para mantener un control preciso de la temperatura y pueden alcanzar temperaturas de hasta 3000 °C y presiones de hasta 200 MPa.

Ventajas de la tecnología HIP

La tecnología de prensado isostático en caliente (HIP) tiene varias ventajas que la convierten en un proceso de fabricación esencial para materiales de alto rendimiento. Algunas de las ventajas clave de la tecnología HIP son:

Estructura más densa y uniforme.

La tecnología HIP somete los materiales a altas temperaturas y presiones simultáneamente, lo que da como resultado estructuras más densas y uniformes. Este proceso mejora las propiedades mecánicas de los materiales, incluida su resistencia, dureza y resistencia al desgaste y la corrosión. Los materiales producidos con tecnología HIP tienen una resistencia uniforme, lo que los hace más eficientes y confiables.

Capacidad para producir formas y piezas complejas.

La tecnología HIP se puede utilizar para producir formas y piezas complejas que pueden ser difíciles o imposibles de lograr con otros métodos. Esta ventaja de la tecnología HIP es particularmente útil en las industrias aeroespacial, automotriz y médica, donde la producción de formas y piezas complejas es esencial.

Altamente eficiente

La tecnología HIP es altamente eficiente, lo que la convierte en una opción ideal para la producción en masa de piezas y componentes. Esta tecnología se puede utilizar para producir grandes cantidades de materiales de alta calidad en un período breve, lo que lo convierte en un proceso rentable para los fabricantes.

Unión de diferentes materiales

La tecnología HIP se puede utilizar para unir diferentes materiales, creando estructuras compuestas que tienen propiedades y características únicas. Esta ventaja de la tecnología HIP es particularmente útil en las industrias aeroespacial y automotriz, donde los materiales livianos y fuertes son esenciales.

Versatilidad

La tecnología HIP es muy versátil y se puede utilizar con una amplia gama de materiales, incluidos metales, cerámicas y compuestos. La capacidad de usar la tecnología HIP con diferentes materiales lo convierte en un proceso valioso para producir una amplia gama de materiales de alto rendimiento para diversas industrias.

En conclusión, las ventajas de la tecnología HIP la convierten en un proceso de fabricación imprescindible para materiales de altas prestaciones. La capacidad de producir formas y piezas complejas, mejorar las propiedades mecánicas de los materiales, unir diferentes materiales y trabajar con una amplia gama de materiales hace que la tecnología HIP sea un proceso valioso para diversas industrias.

Aplicaciones de la tecnología HIP

El prensado isostático en caliente (HIP) es un proceso de fabricación que ofrece una amplia gama de aplicaciones en varias industrias. El proceso puede mejorar las propiedades de varios materiales al reducir o eliminar la porosidad, mejorar la densidad y aumentar la resistencia.

Industria aeroespacial

Una de las aplicaciones más importantes de la tecnología HIP se encuentra en la industria aeroespacial. El proceso se usa para crear álabes de turbina para motores a reacción que requieren alta resistencia y durabilidad. El uso de la tecnología HIP garantiza que los álabes de la turbina puedan soportar las condiciones extremas de temperatura y presión a las que están expuestos durante el funcionamiento.

Industria automotriz

Los componentes fabricados con HIP también se utilizan en la industria automotriz, particularmente en motores, transmisiones y sistemas de suspensión, para mejorar su desempeño. El proceso mejora la resistencia y la durabilidad de estos componentes, asegurando que puedan soportar las duras condiciones y el estrés al que están sujetos durante el funcionamiento.

Industria médica

La tecnología HIP también se usa ampliamente en la industria médica. Se utiliza para crear implantes ortopédicos, implantes dentales y otros dispositivos médicos que requieren alta resistencia y biocompatibilidad. El uso de la tecnología HIP garantiza que los implantes puedan soportar las altas tensiones y cargas a las que están sujetos durante su uso.

Desarrollo de nuevos materiales

La tecnología HIP también se utiliza en el desarrollo de nuevos materiales, como los compuestos de matriz metálica. Estos materiales tienen una amplia gama de aplicaciones en las industrias aeroespacial, automotriz y médica. El uso de la tecnología HIP garantiza que los nuevos materiales tengan la resistencia y la durabilidad necesarias para realizar las funciones previstas.

Otras aplicaciones

Además de las aplicaciones mencionadas anteriormente, la tecnología HIP también se utiliza en otras industrias, como la del petróleo y el gas, la defensa y la generación de energía. En la industria del petróleo y el gas, la tecnología HIP se utiliza para crear componentes que pueden soportar condiciones de alta presión y alta temperatura. En la industria de la defensa, se utiliza para crear componentes para misiles, cohetes y otras aplicaciones de defensa. En la industria de generación de energía, se utiliza para crear componentes para turbinas y calderas.

En conclusión, la tecnología HIP es uno de los procesos de fabricación más eficaces para mejorar las propiedades de los materiales. Su amplia gama de aplicaciones y su capacidad para desarrollar nuevos materiales lo convierten en una herramienta valiosa para muchas industrias.

Productos relacionados

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

Artículos relacionados

- Los beneficios de utilizar el prensado isostático en la fabricación

- Cómo ayudan las prensas isostáticas a eliminar defectos en los materiales

- Tecnología de prensado isostático en la producción de baterías de estado sólido

- Comprender los conceptos básicos del prensado isostático

- ¿Qué es la máquina de prensado isostático?