Conoces esa sensación. Un lote de componentes meticulosamente preparados sale del horno de soldadura fuerte. Pero al inspeccionarlos, las juntas están débiles, el material de aporte no ha fluído correctamente o, peor aún, las piezas base están deformadas. Otro lote costoso y que consume mucho tiempo está destinado al contenedor de chatarra, y te quedas preguntándote qué salió mal.

¿Estaba el horno demasiado caliente? ¿Demasiado frío? ¿Lo mantuviste a la temperatura durante demasiado tiempo? Es un ciclo frustrante de prueba y error que muchos laboratorios y plantas de producción conocen muy bien.

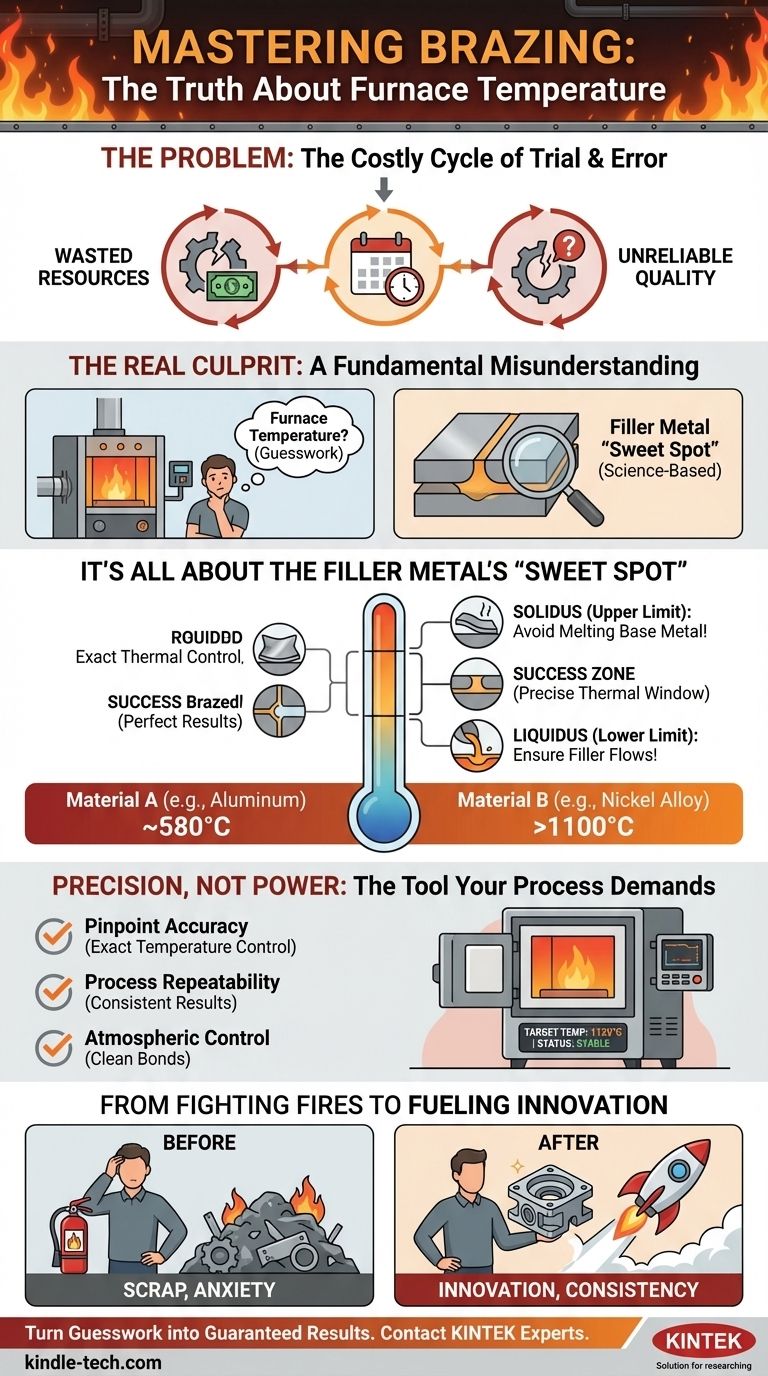

El Costoso Ciclo de Prueba y Error

Esto no es solo un pequeño problema técnico; es un problema de negocio significativo. Cuando la soldadura fuerte falla, las consecuencias se propagan:

- Recursos Desperdiciados: Materiales costosos y horas de mano de obra calificada se pierden con cada lote fallido.

- Retrasos en Proyectos: La resolución de problemas retrasa los plazos, demorando el desarrollo de productos y los cronogramas de entrega.

- Calidad No Confiable: Las juntas inconsistentes crean un riesgo de falla del producto en el campo, dañando la reputación de su empresa y potencialmente llevando a costosas retiradas del mercado.

La respuesta común es ajustar la configuración del horno. "Añadamos 20 grados" o "Intentemos mantenerlo cinco minutos más". A veces parece funcionar, pero el problema siempre regresa. Esto se debe a que estas "soluciones" están tratando un síntoma, no la enfermedad subyacente.

El Verdadero Culpable: Una Mala Interpretación Fundamental de la 'Temperatura'

La razón principal por la que tantas operaciones de soldadura fuerte tienen dificultades es una mala interpretación simple pero profunda. Preguntamos: "¿Cuál es la temperatura de un horno de soldadura fuerte?" cuando deberíamos preguntar: "¿Cuál es la temperatura de fusión correcta para mi *metal de aporte* específico?".

No existe una única temperatura "correcta" para un horno de soldadura fuerte. El horno es simplemente la herramienta; los materiales dictan el proceso.

Todo Se Trata del "Punto Óptimo" del Metal de Aporte

La soldadura fuerte exitosa ocurre en una ventana térmica precisa, definida por dos puntos críticos:

-

El Límite Inferior (Líquido): El horno debe estar lo suficientemente caliente como para que el metal de aporte esté *por encima* de su temperatura de líquido, el punto donde se funde por completo y puede fluir hacia la junta por acción capilar. Si está demasiado frío, el material de aporte permanece pastoso, creando vacíos y una unión débil.

-

El Límite Superior (Sólido): La temperatura debe permanecer de manera segura *por debajo* de la temperatura de sólido de los metales base que está uniendo. Si se calienta demasiado, corre el riesgo de derretir, deformar o erosionar las piezas mismas.

Piénselo así: un metal de aporte de aleación de aluminio se funde alrededor de los 580 °C, mientras que una aleación de níquel de alta resistencia para la industria aeroespacial necesita más de 1100 °C. Usar la misma configuración de horno para ambos sería una receta para el fracaso garantizado. La temperatura "correcta" depende completamente de los materiales que tenga en sus manos.

La razón por la que el enfoque de prueba y error falla es que ignora este principio fundamental. Está tratando de encontrar un número mágico para la herramienta, en lugar de escuchar lo que los materiales requieren.

Precisión, No Potencia: La Herramienta Que Su Proceso Demanda

Para escapar de este ciclo y lograr resultados impecables y repetibles, no necesita un horno que caliente más. Necesita un horno más inteligente y preciso. Necesita una herramienta diseñada para dominar la ventana térmica específica del material.

Esta es precisamente la razón por la que los hornos de laboratorio e industriales de KINTEK están diseñados para un control térmico exacto. No son solo cámaras de calentamiento; son sistemas sofisticados de gestión térmica construidos sobre una profunda comprensión de la ciencia de los materiales.

- Precisión Milimétrica: Nuestros hornos le permiten establecer y mantener la temperatura específica que su metal de aporte requiere, asegurando que opere perfectamente dentro de esa ventana crítica de líquido-sólido. No más conjeturas.

- Repetibilidad del Proceso: Ya sea que esté soldando aluminio a 600 °C o una aleación de níquel a 1120 °C, puede programar el perfil térmico preciso y repetirlo perfectamente, lote tras lote.

- Control Atmosférico: Muchas operaciones de soldadura fuerte de alto rendimiento requieren vacío o gas inerte para prevenir la oxidación. Nuestros hornos proporcionan este entorno controlado, asegurando que el metal de aporte pueda unirse de manera limpia y efectiva con los materiales base.

El equipo KINTEK no es solo una solución; es la encarnación del *enfoque correcto* para la soldadura fuerte, uno que prioriza la ciencia de los materiales.

De Apagar Incendios a Impulsar la Innovación

Cuando finalmente resuelve este problema persistente, hace más que solo reducir los desechos. Desbloquea un nuevo potencial para toda su operación.

En lugar de limitarse a unas pocas aleaciones "seguras" que ha logrado que funcionen, puede explorar con confianza una gama más amplia de materiales para cumplir con especificaciones de productos más exigentes. La creación de prototipos se acelera de semanas de experimentación incierta a días de ejecución predecible. Su línea de producción se transforma de una fuente de ansiedad a un modelo de consistencia y confiabilidad. Puede asumir proyectos más complejos, fabricar componentes de mayor valor y construir una sólida reputación de calidad.

No permita que el mito de la temperatura de soldadura fuerte frene sus proyectos por más tiempo. Al comprender los principios fundamentales y utilizar las herramientas adecuadas, puede convertir uno de sus desafíos más frustrantes en una ventaja competitiva. Si está listo para pasar de las conjeturas a los resultados garantizados, nuestro equipo está aquí para ayudarle a configurar la solución térmica perfecta para sus materiales y objetivos únicos. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

Artículos relacionados

- La Ingeniería de la Nada: Por Qué los Hornos de Vacío Definen la Integridad de los Materiales

- Ciencia de materiales con el horno de vacío de laboratorio

- La Arquitectura del Vacío: Logrando la Perfección Metalúrgica en el Vacío

- Su horno de vacío alcanza la temperatura correcta, pero su proceso aún falla. Aquí le explicamos por qué.

- Inspección de averías en hornos de inducción de vacío: Procedimientos y soluciones esenciales