Introducción al sinterizado de cerámica de circonio

Visión general del proceso de sinterización

Antes de la sinterización, la pieza en bruto cerámica es un compuesto de numerosas partículas sólidas individuales, plagadas de un número significativo de poros. La porosidad de estas piezas en bruto suele oscilar entre el 35% y el 60%, lo que se traduce en una densidad relativa del 40% al 65%. Este rango depende en gran medida de las propiedades intrínsecas del polvo y de las técnicas de moldeo empleadas.

Al calentarse, la pieza en bruto de cerámica sufre una serie de intrincadas transformaciones. A temperaturas elevadas, las partículas de la pieza en bruto comienzan a migrar, facilitando la formación de cuellos entre las partículas mediante procesos como la difusión y la tensión superficial. A medida que se aproxima la temperatura de sinterización, normalmente entre 0,5 y 0,7 veces el punto de fusión del material, la pieza empieza a encogerse. Esta contracción va acompañada de un crecimiento del grano y una reducción del volumen de los poros, lo que conduce finalmente a la densificación.

El proceso de sinterización puede dividirse en varias etapas distintas:

- Formación y compactación: El polvo cerámico bruto se moldea inicialmente para darle una forma específica, a menudo mediante técnicas de compactación que garantizan la uniformidad y minimizan los huecos.

- Calentamiento controlado: A continuación, el material compactado se somete a un calentamiento controlado en un horno de sinterización. La temperatura se regula meticulosamente para favorecer la unión de las partículas sin inducir una fusión completa.

- Difusión y formación de cuellos: Durante el calentamiento, la difusión de las partículas conduce a la formación de cuellos, mejorando la densificación y reduciendo la porosidad.

- Enfriamiento y solidificación: La etapa final consiste en enfriar el producto sinterizado, permitiendo que se solidifique en una estructura cohesiva y rígida.

Este proceso multietapa tiene como resultado la transformación de la pieza cerámica porosa en un material denso y policristalino, que conserva la forma original al tiempo que mejora significativamente sus propiedades mecánicas.

Procesos de sinterización habituales

Sinterización convencional

La sinterización convencional sigue siendo el método más utilizado para producir materiales cerámicos, especialmente cerámica de circonio. Esta técnica implica el uso de hornos eléctricos tradicionales para calentar el polvo compacto preparado a la temperatura requerida sin aplicar presión externa. La sencillez de este método lo hace accesible para su uso tanto en hornos de caja como de tubo, aunque requiere una atmósfera controlada para garantizar tanto la seguridad como unos resultados óptimos.

Cuando resulta difícil sinterizar materiales cerámicos puros, a menudo se introducen coadyuvantes de sinterización. Estos aditivos facilitan la formación de soluciones sólidas de bajo punto de fusión, fases vítreas u otras fases líquidas. Este proceso contribuye a la reorganización de las partículas y favorece el flujo viscoso, lo que en última instancia conduce a la obtención de productos densos y de alta calidad. Cabe destacar que la incorporación de estos coadyuvantes de sinterización también puede reducir la temperatura de sinterización necesaria, lo que hace que el proceso sea más eficiente desde el punto de vista energético.

Durante la sinterización convencional, el material cerámico se somete a un tratamiento térmico en el que las partículas sueltas se unen y enlazan, formando una pieza sólida. La temperatura necesaria para este proceso es siempre ligeramente inferior al punto de fusión del material, lo que garantiza que la cerámica no se licúe, sino que alcance un estado sólido y denso. Este método, aunque eficaz, tiene limitaciones, como la posibilidad de un calentamiento desigual y la necesidad de un control preciso de la temperatura para evitar deformaciones o grietas.

Sinterización por prensado en caliente

La sinterización por prensado en caliente es un sofisticado proceso que integra el moldeo por prensado con la sinterización por calor en un solo paso, aprovechando una prensa caliente especializada. Este método funciona en condiciones de alta temperatura, aplicando una presión monofásica o bifásica al polvo cerámico. La sinergia entre las temperaturas elevadas y la presión aplicada aumenta significativamente la viscosidad y el flujo plástico de las partículas, facilitando la densificación de las piezas cerámicas en bruto. Este proceso de densificación es fundamental para obtener productos prácticamente sin poros, lo que supone una ventaja significativa frente a otras técnicas de sinterización.

Las ventajas de la sinterización por prensado en caliente son múltiples. En primer lugar, el estado termoplástico del polvo durante el proceso reduce la resistencia a la deformación, lo que facilita el flujo plástico y la densificación con una presión de moldeo mínima. En segundo lugar, la aplicación simultánea de calor y presión favorece un mejor contacto, difusión y flujo entre las partículas de polvo, reduciendo así la temperatura y la duración de la sinterización y suprimiendo el crecimiento del grano. El resultado es una estructura de grano fino que se aproxima a la densidad teórica, con una porosidad mínima.

Sin embargo, la sinterización por prensado en caliente tiene sus limitaciones. Debido a la naturaleza del mecanismo de prensado y sinterización, el proceso está limitado a la fabricación de productos con formas relativamente simples. Además, la microestructura del material sinterizado tiende a ser anisótropa, lo que da lugar a una anisotropía del rendimiento. Esta característica inherente restringe el ámbito de aplicación de los productos sinterizados por prensado en caliente, sobre todo en escenarios que requieren propiedades isotrópicas del material.

En resumen, aunque el sinterizado por prensado en caliente ofrece ventajas significativas en términos de densificación, reducción del tiempo de sinterización y control del tamaño de grano, su aplicabilidad está limitada por la complejidad de las formas que puede producir y las propiedades anisótropas del producto final.

Prensado isostático en caliente

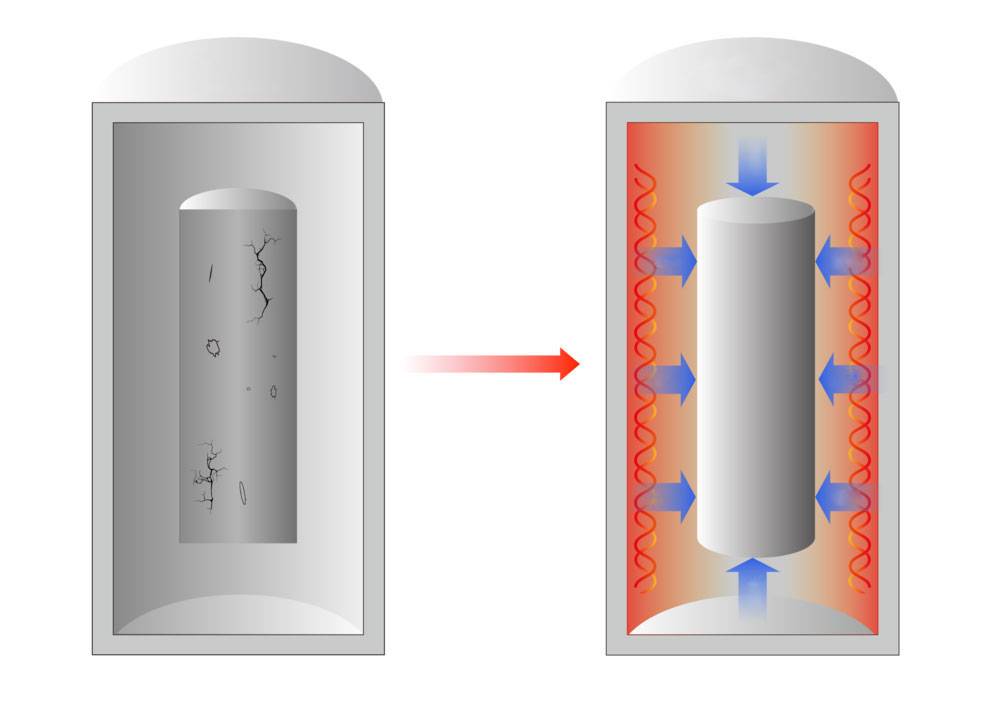

El prensado isostático en caliente (HIP) es un sofisticado proceso de fabricación que aprovecha la temperatura elevada y la presión del gas isostático para mejorar las propiedades del material. Empleando gases inertes como el argón como medio de presión, el HIP coloca el producto dentro de un contenedor sellado y aplica una presión uniforme desde todas las direcciones en condiciones específicas de temperatura y presión. Este método elimina eficazmente la porosidad y aumenta la densidad de materiales como metales, cerámicas, polímeros y compuestos, mejorando así sus propiedades mecánicas y su trabajabilidad.

Una de las principales ventajas del HIP es su capacidad para consolidar polvos y facilitar la unión por difusión, a menudo denominada revestimiento. Este proceso es especialmente útil para eliminar la microcontracción en piezas de fundición y forma parte del proceso de sinterización en pulvimetalurgia. Además, el HIP se utiliza para la soldadura fuerte asistida por presión y la fabricación de compuestos de matriz metálica.

El material del molde utilizado en HIP suele ser chapa metálica, elegida por su alto punto de fusión para mantener la integridad estructural durante todo el proceso. En determinadas aplicaciones especializadas, se emplean moldes cerámicos. El fluido utilizado para presurizar el molde y formar la pieza suele ser un gas inerte como el argón, aunque a veces se utiliza un fluido similar al vidrio. Una configuración operativa común para el HIP implica presiones de 15.000 lb/pulg² (100 MPa) a temperaturas en torno a los 2000 °F (1100 °C).

Aunque la tecnología HIP exige altos estándares en cuanto a materiales y técnicas de revestimiento, resulta especialmente ventajosa para fabricar productos cerámicos sin necesidad de revestimiento. A pesar de sus limitaciones en la manipulación de productos con formas complejas y de su eficiencia de producción relativamente menor, el HIP sigue siendo una técnica crucial para conseguir materiales de alta densidad y alto rendimiento.

Sinterización por microondas

La sinterización por microondas representa una clara desviación de los métodos de calentamiento convencionales. Esta técnica aprovecha las propiedades de pérdida dieléctrica de los materiales cerámicos dentro de un campo electromagnético de microondas para elevar el material a la temperatura de sinterización necesaria, facilitando así la densificación y consolidación de la cerámica. Durante la sinterización por microondas, el material absorbe activamente las microondas, que se convierten en energía cinética y potencial dentro de la estructura molecular del material. Esta conversión da lugar a un calentamiento uniforme en todo el material, minimizando los gradientes internos de temperatura y el estrés térmico. En consecuencia, la sinterización por microondas permite un calentamiento y una sinterización rápidos, facilitando la densificación rápida a baja temperatura y mejorando significativamente las propiedades mecánicas de los materiales cerámicos.

La uniformidad del calentamiento por microondas es una ventaja notable, atribuida a la alta transmitancia de microondas de la mayoría de los materiales cerámicos. Sin embargo, consideraciones prácticas como la disipación del calor de la superficie de la muestra pueden plantear problemas. Sin las medidas de aislamiento adecuadas, la diferencia de temperatura entre el interior y el exterior del cuerpo calefactor puede llegar a ser sustancial, lo que podría provocar una sinterización desigual. Por lo tanto, el diseño de una capa aislante eficaz es crucial para mitigar la pérdida de calor y garantizar unos resultados de sinterización uniformes.

Además, la sinterización por microondas es especialmente ventajosa para cargas pequeñas, ya que ofrece ventajas como velocidades de calentamiento más rápidas, menor consumo de energía y mejoras en las propiedades del producto. Sin embargo, el proceso suele limitarse a la sinterización de un solo compacto a la vez, lo que puede restringir la productividad global. Además, la profundidad de penetración de las microondas es limitada para materiales con alta conductividad y permeabilidad, por lo que es necesario que el tamaño de las partículas de los polvos sea acorde con la profundidad de penetración de las microondas para obtener resultados óptimos. A pesar de estas limitaciones, la sinterización por microondas destaca en el mantenimiento de tamaños de grano fino en biocerámicas, lo que subraya su potencial en aplicaciones especializadas.

Problemas comunes en la sinterización

Deformación

Las cerámicas de óxido de circonio sufren a menudo deformaciones durante el proceso de sinterización, que pueden atribuirse a varios factores. En primer lugar, una amplia distribución de tamaños de partículas de polvo puede dar lugar a tasas de contracción inconsistentes, provocando la deformación de la cerámica. Esta inconsistencia se debe a que las partículas más pequeñas tienden a encogerse más rápidamente que las grandes, lo que provoca tensiones internas en el cuerpo cerámico.

En segundo lugar, la selección y adición de auxiliares o aditivos de sinterización puede influir significativamente en la deformación. Si estos aditivos no se eligen o añaden correctamente, pueden crear reacciones químicas desiguales o transiciones de fase, agravando aún más la deformación. Por ejemplo, la formación de fases de bajo punto de fusión puede provocar una fusión localizada, con la consiguiente contracción no uniforme.

La inconsistencia en la contracción de la cerámica puede deberse también a tres razones principales:

-

Temperatura desigual del horno: Si la temperatura dentro del horno no es uniforme, el cuerpo cerámico se contraerá de forma irregular. Las zonas expuestas a temperaturas más elevadas se contraerán más rápidamente, lo que provocará tensiones internas y deformaciones.

-

Velocidad de calentamiento rápida: Cuando la velocidad de calentamiento es demasiado rápida, se forma un gradiente de temperatura dentro del cuerpo cerámico. La superficie de la cerámica se calienta y se contrae más rápidamente que el núcleo, creando una contracción diferencial que puede causar alabeos o dobleces.

-

Gradiente de densidad: Durante el proceso de moldeo, factores como la presión y la presencia de cargas pueden crear un gradiente de densidad dentro del cuerpo cerámico. Este gradiente da lugar a diferentes tasas de contracción en todo el cuerpo, lo que provoca deformaciones. Por ejemplo, las regiones de mayor densidad pueden encogerse menos que las de menor densidad, lo que provoca la deformación de la cerámica.

Para mitigar estos problemas, es esencial controlar cuidadosamente las características del polvo, los coadyuvantes de sinterización, las velocidades de calentamiento y la uniformidad de la temperatura del horno. Además, la optimización del proceso de moldeo para garantizar una distribución uniforme de la densidad puede reducir significativamente la probabilidad de deformación durante la sinterización.

Agrietamiento

La principal causa de agrietamiento en los cuerpos cerámicos sinterizados es la presencia de defectos internos en el material cerámico, que está estrechamente relacionada con las características de contracción del cuerpo. La contracción inconsistente, un fenómeno a menudo relacionado con la deformación por sinterización, agrava este problema. Cuando la contracción varía en las distintas regiones del cuerpo cerámico, cualquier defecto preexistente, como huecos o microfisuras, puede actuar como punto de inicio de las fracturas. Estos defectos, cuando se ven sometidos a tensiones debidas a una contracción desigual, se propagan rápidamente, dando lugar a grietas que pueden provocar el fallo de todo el cuerpo.

Para profundizar en los mecanismos que subyacen a la contracción inconsistente, entran en juego varios factores:

-

Gradientes de temperatura: El calentamiento desigual dentro del horno de sinterización puede dar lugar a tasas de contracción incoherentes. Las zonas expuestas a temperaturas más altas se contraerán más rápidamente que las situadas en zonas más frías, dando lugar a tensiones diferenciales.

-

Tasas de calentamiento: Un calentamiento rápido puede crear gradientes térmicos dentro del cuerpo cerámico. Las capas superficiales se calientan y se contraen más rápido que el núcleo, lo que provoca tensiones internas que pueden provocar grietas si no se gestionan adecuadamente.

-

Variaciones de densidad: Durante el proceso de moldeo, las variaciones en la presión y la distribución del relleno pueden crear gradientes de densidad dentro del cuerpo verde. Estas diferencias de densidad se traducen en una contracción desigual durante la sinterización, lo que contribuye aún más a la formación de grietas.

| Factor | Impacto en la contracción | Defectos potenciales |

|---|---|---|

| Gradientes de temperatura | Crea tasas de contracción diferenciales debido a un calentamiento desigual. | Microfisuras, huecos |

| Tasas de calentamiento | Produce gradientes térmicos, causando diferencias de contracción superficie-núcleo. | Grietas superficiales, delaminación |

| Variaciones de densidad | La densificación desigual provoca una contracción desigual. | Gradientes de densidad, puntos débiles |

Comprender estos factores es crucial para desarrollar estrategias que mitiguen el agrietamiento durante el proceso de sinterización, garantizando la producción de materiales cerámicos de alta calidad.

Crecimiento anormal del grano

El crecimiento anormal de los granos en la cerámica de circonio es un problema crítico que puede afectar significativamente a las propiedades finales del material. Este fenómeno se produce cuando determinados granos de la matriz cerámica crecen desproporcionadamente más que otros, dando lugar a una microestructura no uniforme. Estos granos sobredimensionados suelen contener numerosos poros difíciles de eliminar, ya que quedan atrapados dentro de los límites de los granos. Este atrapamiento de poros obstaculiza la capacidad del material para alcanzar mayores densidades, lo que degrada diversas propiedades del material, en particular las mecánicas, como la tenacidad a la fractura y la resistencia a la flexión.

Las causas principales del crecimiento anormal del grano pueden atribuirse a varios factores:

-

Amplia distribución del tamaño de las partículas: El polvo inicial utilizado para la fabricación de cerámica suele tener una amplia gama de tamaños de partícula. Si las partículas más grandes del polvo superan el doble del tamaño de grano medio, puede producirse un crecimiento desigual del grano durante la sinterización.

-

Densidad irregular del cuerpo verde: Durante el proceso de moldeo, si la densidad del cuerpo verde no es uniforme -debido a factores como la aglomeración del polvo, las variaciones en la presión de prensado o la distribución desigual de los aditivos- puede dar lugar a una densificación desigual durante la sinterización.

-

Condiciones de sinterización excesivas: El sobrecalentamiento del material cerámico o su mantenimiento a altas temperaturas durante periodos prolongados puede agravar el crecimiento de los granos. Estas condiciones proporcionan un entorno en el que ciertos granos pueden crecer anormalmente, complicando aún más la eliminación de poros y la densificación.

Comprender estas causas es crucial para desarrollar estrategias que mitiguen el crecimiento anormal de los granos, mejorando así la calidad general y el rendimiento de las cerámicas de óxido de circonio.

Productos relacionados

- Placa de Cerámica de Circonio Estabilizado con Itria Mecanizada de Precisión para Ingeniería de Cerámicas Finas Avanzadas

- Placas Cerámicas Especiales de Alúmina Zirconia Hechas a Medida para la Ingeniería Avanzada de Procesamiento de Cerámicas Finas

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Barra de cerámica de circonio estabilizado de itrio mecanizada de precisión para la ingeniería de cerámicas finas avanzadas

Artículos relacionados

- Liberar el poder de las placas de cuarzo óptico: Aplicaciones y ventajas

- Descubra las excepcionales propiedades y aplicaciones de las placas de cuarzo óptico

- Visión general de los materiales cerámicos de óxido de circonio

- Los últimos avances en hornos de sinterización de zirconio para aplicaciones dentales

- Un estudio en profundidad de las prensas isostáticas: tipos, aplicaciones y ventajas