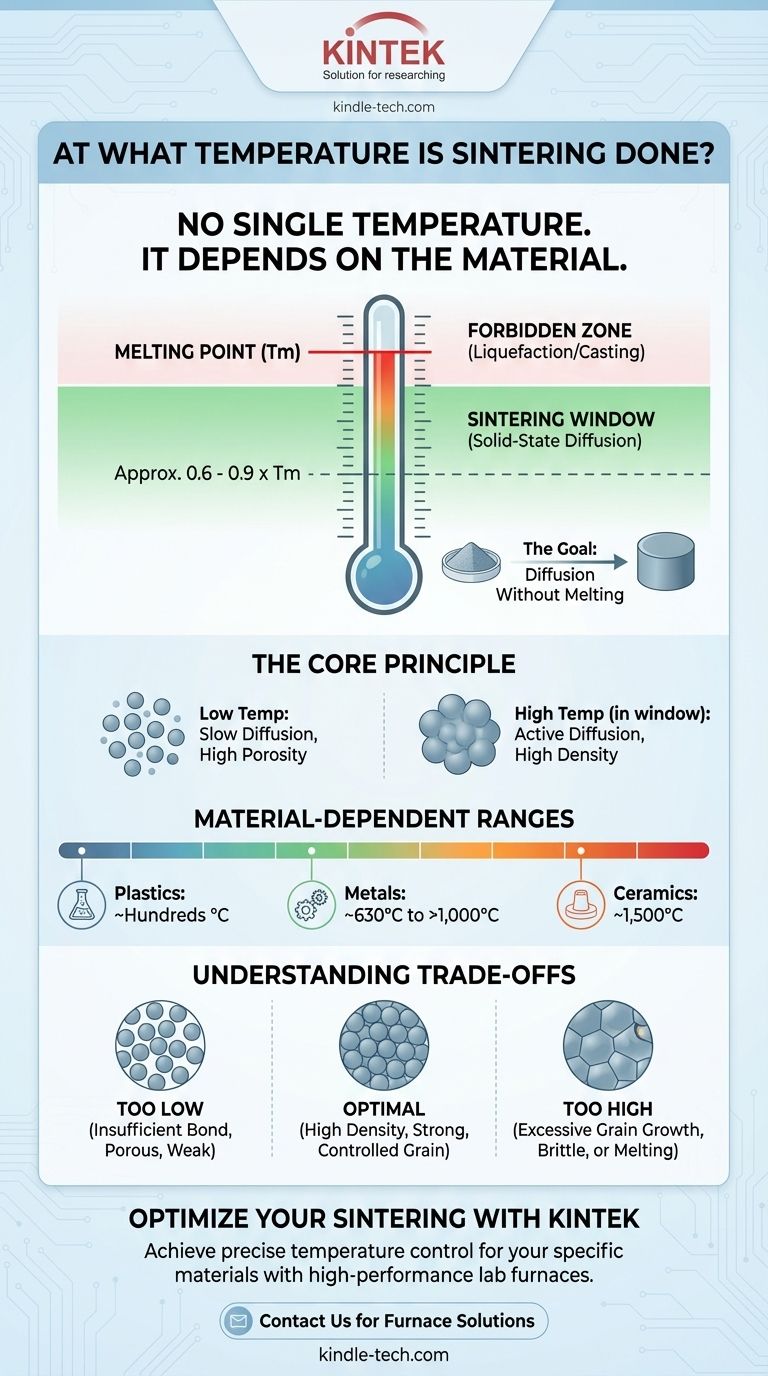

No existe una temperatura única para la sinterización; depende fundamentalmente del material específico que se esté procesando. La temperatura debe ser lo suficientemente alta como para permitir el enlace atómico, pero debe permanecer por debajo del punto de fusión del material. Como regla general, la sinterización ocurre a una temperatura superior al 60% de la temperatura de fusión absoluta del material, que puede oscilar entre unos pocos cientos y más de 1.500°C.

El desafío principal de la sinterización es encontrar el punto térmico óptimo preciso. La temperatura debe ser lo suficientemente alta como para activar la difusión atómica, haciendo que las partículas sólidas se fusionen, pero lo suficientemente baja como para evitar licuar el material por completo.

El Principio Fundamental: Difusión Sin Fusión

La sinterización es un proceso térmico que convierte un compactado de polvo en un objeto denso y sólido. La temperatura es el principal impulsor de esta transformación, gobernando la velocidad y la eficacia del proceso.

Activación de la Difusión Atómica

Para que ocurra la sinterización, los átomos en las superficies de las partículas de polvo adyacentes deben tener suficiente energía para moverse y formar nuevos enlaces. La alta temperatura proporciona esta energía cinética, promoviendo la difusión atómica a través de los límites de las partículas.

Este proceso reduce naturalmente el área superficial total de las partículas, uniéndolas, encogiendo la pieza y eliminando los poros entre ellas.

Mantenerse por Debajo del Punto de Fusión

Crucialmente, la sinterización es un proceso en estado sólido. El objetivo es hacer que las partículas se fusionen sin que nunca se conviertan en líquido.

Si la temperatura alcanza el punto de fusión (Tm) del material, el proceso ya no es sinterización; es fundición. Esto destruiría la microestructura controlada que la sinterización está diseñada para crear.

La Temperatura de "Regla General"

La guía más fiable es que la temperatura de sinterización es una función del punto de fusión del material. El proceso típicamente requiere una temperatura de aproximadamente 0.6 a 0.9 veces la temperatura de fusión absoluta del material.

Por ejemplo, un material que se funde a 2000°C probablemente se sinterizaría entre 1200°C y 1800°C.

Por Qué la Temperatura Varía Tan Ampliamente

El vasto rango de temperaturas que se observa en los procesos de sinterización —desde 600°C hasta más de 1500°C— es un resultado directo de la diversidad de materiales utilizados y de las propiedades finales deseadas.

El Tipo de Material es el Factor Principal

Diferentes materiales tienen puntos de fusión muy distintos. Esta es la razón principal del amplio rango de temperaturas de sinterización.

- Las cerámicas como la Zirconia, con un punto de fusión muy alto, a menudo se sinterizan a temperaturas alrededor de 1.500°C para lograr la máxima densidad.

- Los metales tienen un amplio rango, con algunas aleaciones sinterizadas alrededor de 630°C y otras muy por encima de 1000°C.

- Los plásticos tienen puntos de fusión mucho más bajos y, por lo tanto, se sinterizan a temperaturas correspondientemente más bajas, a menudo solo unos pocos cientos de grados Celsius.

El Objetivo: Controlar la Densidad

La temperatura es una palanca directa para controlar la densidad final de la pieza. Temperaturas más altas (dentro del rango apropiado) generalmente conducen a una difusión más rápida y una mayor densidad final.

Para muchas aplicaciones de alto rendimiento, el objetivo es acercarse lo más posible al 100% de la densidad teórica, ya que esto maximiza la resistencia y otras propiedades mecánicas.

Comprendiendo las Ventajas y Desventajas

Elegir una temperatura de sinterización no se trata solo de alcanzar un umbral mínimo; es un acto de equilibrio con consecuencias significativas para el producto final.

Temperatura Insuficiente

Si la temperatura es demasiado baja, la difusión será lenta e incompleta. Esto resulta en una pieza con alta porosidad, baja densidad y poca resistencia mecánica. Las partículas no se han unido lo suficiente.

Temperatura Excesiva

Incluso si la temperatura se mantiene por debajo del punto de fusión, establecerla demasiado alta puede ser perjudicial. Puede causar un crecimiento excesivo del grano, donde las estructuras cristalinas microscópicas dentro del material se vuelven demasiado grandes. Esto a veces puede hacer que el material sea más quebradizo.

El Riesgo de Sinterización Excesiva

El fallo más obvio es exceder el punto de fusión. Esto hace que la pieza pierda su forma y resulte en una masa fundida o semifundida en lugar de un componente sinterizado formado con precisión.

Tomando la Decisión Correcta para su Objetivo

La temperatura de sinterización correcta se determina por el material y el resultado deseado. Utilice estos principios para guiar su pensamiento.

- Si su enfoque principal es comprender el concepto: Recuerde que la sinterización opera en una ventana por encima del 60% del punto de fusión del material, pero estrictamente por debajo del punto de licuefacción.

- Si su enfoque principal es procesar un material específico: No confíe en reglas generales. Busque el ciclo de sinterización establecido para ese material exacto, ya que ha sido optimizado para resultados específicos.

- Si su enfoque principal es optimizar el rendimiento: Trate la temperatura como una herramienta para controlar la densidad y el tamaño de grano, que son los principales impulsores de las propiedades mecánicas de la pieza final.

En última instancia, la temperatura es el control fundamental que transforma el polvo suelto en un sólido coherente y de alto rendimiento.

Tabla Resumen:

| Categoría de Material | Rango Típico de Temperatura de Sinterización | Factor Clave |

|---|---|---|

| Cerámicas (ej., Zirconia) | ~1.500°C | Punto de Fusión Muy Alto |

| Metales | ~630°C a >1.000°C | Composición de la Aleación |

| Plásticos | Unos pocos cientos de °C | Punto de Fusión Bajo |

| Regla General | 0.6 - 0.9 x Punto de Fusión Absoluto (Tm) | Difusión Atómica |

Optimice su Proceso de Sinterización con KINTEK

Lograr el equilibrio perfecto de densidad y resistencia en sus piezas sinterizadas requiere un control preciso de la temperatura. El horno de laboratorio adecuado es fundamental para el éxito.

KINTEK se especializa en hornos de laboratorio y equipos de alto rendimiento diseñados para procesos de sinterización fiables. Proporcionamos las herramientas que necesita para alcanzar el punto térmico óptimo para sus materiales específicos, desde metales y cerámicas hasta plásticos.

Permítanos ayudarle a:

- Seleccionar el horno ideal para su rango de temperatura y requisitos de material.

- Garantizar resultados consistentes con equipos construidos para la precisión y durabilidad.

- Mejorar las capacidades de su laboratorio con soluciones adaptadas a sus objetivos de investigación o producción.

Contáctenos hoy para discutir su aplicación de sinterización y encontrar la solución perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es el papel del horno mufla en la mecánica de fluidos? Una herramienta clave para la preparación de materiales

- ¿Cómo se calibra un horno mufla? Logre un control de temperatura preciso para su laboratorio

- ¿Cuáles son las partes de un horno de mufla? Descubra los componentes centrales para un calentamiento de precisión

- ¿A qué temperatura es seguro abrir un horno mufla? Una guía para prevenir lesiones y daños al equipo

- ¿Cuál es el principio de funcionamiento de un horno mufla? Logre un calentamiento preciso y libre de contaminación