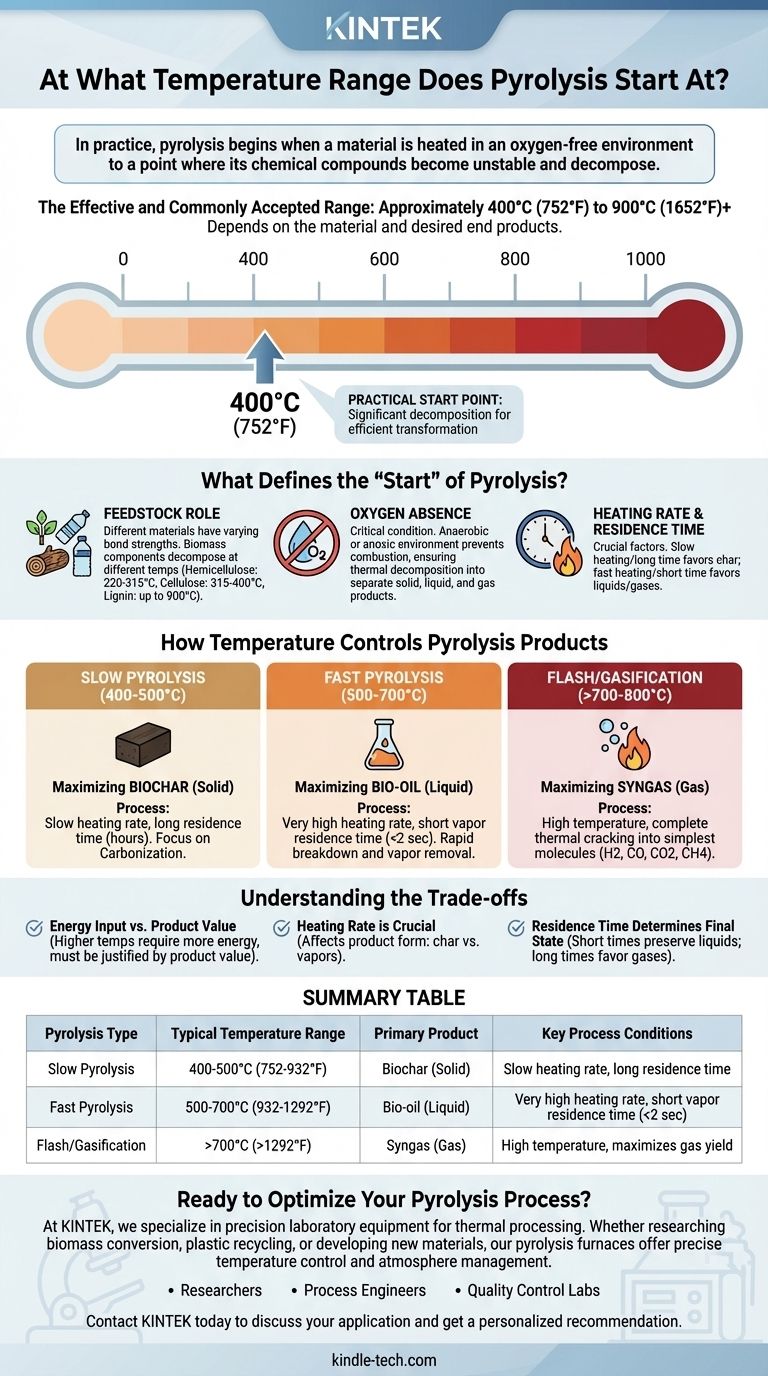

En la práctica, la pirólisis comienza cuando un material se calienta en un ambiente libre de oxígeno hasta un punto en el que sus compuestos químicos se vuelven inestables y se descomponen. Si bien puede ocurrir una degradación térmica menor a temperaturas más bajas, el rango efectivo y comúnmente aceptado para la pirólisis comienza aproximadamente a 400 °C (752 °F) y puede extenderse hasta 900 °C (1652 °F) o más, dependiendo completamente del material que se procesa y de los productos finales deseados.

La pregunta no es solo "¿a qué temperatura comienza la pirólisis?", sino más bien "¿qué temperatura necesito para el resultado deseado?". La temperatura específica es una palanca de control que determina si el proceso produce principalmente biocarbón sólido, bioaceite líquido o gas de síntesis combustible.

¿Qué Define el "Inicio" de la Pirólisis?

La pirólisis no es un simple interruptor de encendido/apagado que se activa a una sola temperatura. Es un complejo proceso de descomposición térmica, y su "inicio" depende tanto del material como del objetivo del proceso.

Descomposición Térmica vs. Aplicación Práctica

Técnicamente, los enlaces químicos más débiles en un material pueden comenzar a romperse a temperaturas tan bajas como 200-300 °C. Sin embargo, en un contexto industrial o de laboratorio, "pirólisis" se refiere a una conversión más significativa y rápida.

Este rango práctico, que comienza alrededor de los 400 °C, es donde la velocidad de descomposición se vuelve lo suficientemente sustancial como para transformar eficientemente la mayor parte del material en nuevos productos.

El Papel Crítico de la Materia Prima

Diferentes materiales están compuestos de diferentes moléculas con distintas resistencias de enlace. Este es el factor más importante que influye en la temperatura requerida.

Por ejemplo, en la biomasa, la hemicelulosa se descompone primero (220-315 °C), seguida de la celulosa (315-400 °C), y finalmente la lignina, que requiere temperaturas más altas (hasta 900 °C) para su descomposición completa. Los plásticos tienen sus propios perfiles de descomposición distintos basados en su estructura polimérica.

La Ausencia de Oxígeno

Es fundamental comprender que la pirólisis se define por el calentamiento en un ambiente anaeróbico (sin oxígeno) o anóxico (con poco oxígeno). Si hubiera oxígeno significativo presente, el material simplemente se quemaría (combustión) en lugar de descomponerse térmicamente en productos sólidos, líquidos y gaseosos separados.

Cómo la Temperatura Controla los Productos de la Pirólisis

La temperatura final que elija es la herramienta principal para dirigir las reacciones químicas hacia un resultado específico. Esto a menudo se clasifica en tres tipos principales de pirólisis.

Pirólisis Lenta (Baja Temperatura): Maximización del Biocarbón

Operar a temperaturas más bajas, típicamente 400-500 °C, con una velocidad de calentamiento lenta y un tiempo de residencia largo (horas), favorece la producción de un producto sólido rico en carbono.

Este proceso, conocido como carbonización, minimiza la formación de líquidos y gases, lo que lo hace ideal para producir biocarbón para uso agrícola o carbón activado.

Pirólisis Rápida (Temperatura Media): Maximización del Bioaceite

Para producir la mayor cantidad de producto líquido (bioaceite), se utiliza un rango de temperatura media de alrededor de 500-700 °C.

Crucialmente, este proceso requiere una velocidad de calentamiento muy alta y un tiempo de residencia de vapor corto (típicamente menos de 2 segundos). Esto descompone rápidamente el material y elimina los vapores de la zona caliente antes de que puedan descomponerse aún más en gas.

Pirólisis Relámpago y Gasificación (Alta Temperatura): Maximización del Gas de Síntesis

A temperaturas muy altas, generalmente superiores a 700-800 °C, el proceso favorece la descomposición de todos los componentes en las moléculas más simples posibles.

Esto maximiza el rendimiento de los gases no condensables, conocidos colectivamente como gas de síntesis (una mezcla de hidrógeno, monóxido de carbono, dióxido de carbono y metano). Este gas se puede utilizar como combustible o como precursor químico.

Comprender las Compensaciones

Elegir una temperatura es una decisión de ingeniería con consecuencias claras. Debe considerar más que solo la temperatura final en sí.

La Velocidad de Calentamiento es Crucial

La rapidez con la que el material alcanza la temperatura objetivo es tan importante como la temperatura misma. Una velocidad de calentamiento lenta permite la formación de carbón, mientras que una velocidad de calentamiento muy rápida rompe las moléculas en vapores, favoreciendo la producción de líquidos y gases.

El Tiempo de Residencia Determina el Estado Final

El tiempo de residencia, cuánto tiempo se mantiene el material o sus vapores resultantes a la temperatura máxima, es la otra variable clave. Los tiempos de residencia cortos preservan los intermedios líquidos, mientras que los tiempos de residencia largos permiten que esos líquidos se descompongan aún más en gases.

Aporte de Energía vs. Valor del Producto

Las temperaturas más altas requieren un aporte de energía significativamente mayor. Un proceso diseñado para funcionar a 900 °C consume mucha más energía que uno a 450 °C. Este costo operativo debe justificarse por el mayor valor o la aplicación específica del gas de síntesis resultante en comparación con el biocarbón o el bioaceite.

Selección de la Temperatura Correcta para su Objetivo

Para aplicar este conocimiento de manera efectiva, primero debe definir su objetivo. La temperatura óptima es una función directa del producto que desea crear.

- Si su enfoque principal es la producción de biocarbón sólido: Opere en el rango inferior (400-500 °C) utilizando una velocidad de calentamiento lenta y un tiempo de residencia largo para maximizar el rendimiento sólido.

- Si su enfoque principal es el bioaceite líquido: Utilice pirólisis rápida en el rango medio (500-700 °C) con calentamiento muy rápido y tiempos de residencia de vapor cortos.

- Si su enfoque principal es la producción de gas de síntesis: Opere a altas temperaturas (superiores a 700 °C) para asegurar el craqueo térmico completo de todos los componentes en productos gaseosos.

En última instancia, la temperatura de pirólisis correcta no la determina un libro de texto, sino el resultado específico que necesita lograr.

Tabla Resumen:

| Tipo de Pirólisis | Rango de Temperatura Típico | Producto Principal | Condiciones Clave del Proceso |

|---|---|---|---|

| Pirólisis Lenta | 400-500°C (752-932°F) | Biocarbón (Sólido) | Velocidad de calentamiento lenta, tiempo de residencia largo |

| Pirólisis Rápida | 500-700°C (932-1292°F) | Bioaceite (Líquido) | Velocidad de calentamiento muy alta, tiempo de residencia de vapor corto (<2 seg) |

| Pirólisis Relámpago/Gasificación | >700°C (>1292°F) | Gas de Síntesis (Gas) | Alta temperatura, maximiza el rendimiento de gas |

¿Listo para optimizar su proceso de pirólisis?

En KINTEK, nos especializamos en equipos de laboratorio de precisión para el procesamiento térmico. Ya sea que esté investigando la conversión de biomasa, el reciclaje de plásticos o el desarrollo de nuevos materiales, nuestros hornos de pirólisis ofrecen el control preciso de la temperatura y la gestión de la atmósfera que necesita para lograr sus rendimientos objetivo.

Ofrecemos soluciones para:

- Investigadores que necesitan resultados reproducibles para la producción de biocarbón, bioaceite o gas de síntesis.

- Ingenieros de Procesos que escalan desde el laboratorio hasta la planta piloto.

- Laboratorios de Control de Calidad que analizan el comportamiento de la materia prima.

Permita que nuestros expertos le ayuden a seleccionar el equipo adecuado para su temperatura específica y sus objetivos de producción. Contacte a KINTEK hoy para discutir su aplicación y obtener una recomendación personalizada.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de tubo de laboratorio multizona

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Crisol de alúmina Al2O3 de cerámica fina avanzada para ingeniería con tapa, crisol cilíndrico de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos