Sí, un calentador de inducción es una herramienta excepcionalmente eficaz para fundir plata. Utiliza un campo electromagnético para generar calor intenso y rápido directamente dentro del metal o de un crisol conductor que lo contiene. Este proceso es valorado por su velocidad, precisión y eficiencia, lo que lo convierte en un método estándar tanto en la fabricación de joyas como en aplicaciones industriales.

El principio fundamental no es aplicar calor externo, sino inducir corrientes eléctricas dentro del material mismo. Dado que la plata es un excelente conductor eléctrico, el calentamiento por inducción proporciona una forma limpia, rápida y altamente controlable de llevarla a su punto de fusión de 961 °C (1763 °F).

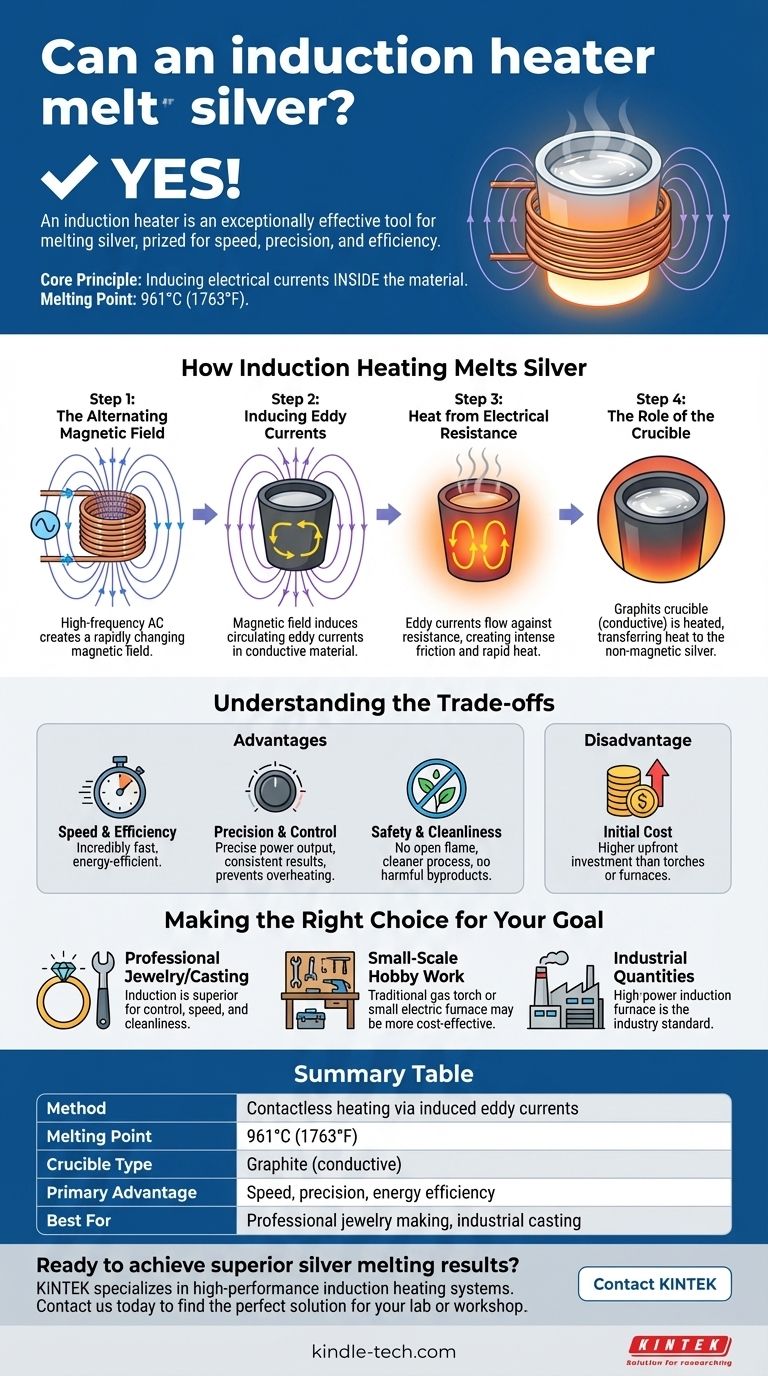

Cómo el calentamiento por inducción funde la plata

El proceso parece complejo, pero se basa en unos pocos principios fundamentales de la física que trabajan en secuencia. Es un método sin contacto, lo que significa que la bobina de calentamiento en sí no se calienta.

El campo magnético alterno

Primero, se pasa una corriente alterna (CA) de alta frecuencia a través de una bobina de cobre. Este flujo de electricidad genera un campo magnético potente y cambiante rápidamente en el espacio dentro y alrededor de la bobina.

Inducción de corrientes parásitas (eddy currents)

Cuando se coloca un material conductor como la plata (o un crisol de grafito que contiene la plata) dentro de este campo magnético, el campo induce corrientes eléctricas circulantes dentro del material. Estas se conocen como corrientes parásitas (eddy currents).

Calor por resistencia eléctrica

Estas corrientes parásitas fluyen contra la resistencia eléctrica natural de la plata. Esta oposición crea una fricción intensa a nivel molecular, lo que se manifiesta como calor rápido y preciso, haciendo que la plata alcance rápidamente su punto de fusión.

El papel del crisol

Debido a que la plata no es magnética, la configuración requiere un crisol. Un crisol de grafito es el estándar de la industria porque es altamente conductor. El campo magnético calienta el grafito, que luego transfiere ese calor a la plata por contacto directo, fundiéndola de manera uniforme.

Comprensión de las compensaciones (Trade-offs)

Aunque es muy eficaz, el calentamiento por inducción no es el único método disponible. Comprender sus ventajas y desventajas es clave para tomar una decisión informada.

Ventaja: Velocidad y eficiencia

La inducción es increíblemente rápida. El calor se genera instantáneamente dentro del material, desperdiciando muy poca energía en calentar el aire circundante. Esto lo hace mucho más eficiente energéticamente que un horno de gas tradicional.

Ventaja: Precisión y control

La potencia de salida de un calentador de inducción se puede controlar con extrema precisión. Esto permite resultados consistentes y evita el sobrecalentamiento, lo que podría dañar la aleación metálica.

Ventaja: Seguridad y limpieza

Dado que no hay llama abierta ni combustión, el proceso es mucho más limpio y no produce subproductos nocivos. Este es un beneficio significativo para entornos interiores o talleres.

Desventaja: Costo inicial

El principal inconveniente es la inversión inicial. Los sistemas de calentamiento por inducción de grado profesional son significativamente más caros que un simple soplete o un horno a gas.

Tomar la decisión correcta para su objetivo

Su aplicación específica determinará si el calentamiento por inducción es la solución más práctica.

- Si su enfoque principal es la fabricación profesional de joyas o el fundido de alta pureza: El calentamiento por inducción es la opción superior por su control, velocidad y limpieza inigualables.

- Si su enfoque principal es el trabajo de pasatiempo a pequeña escala con un presupuesto limitado: Un soplete de gas tradicional o un pequeño horno eléctrico pueden ser un punto de entrada más rentable.

- Si su enfoque principal es fundir cantidades industriales más grandes de plata: Un horno de inducción de alta potencia es el estándar de la industria por su eficiencia y rápidos tiempos de ciclo.

Al comprender los principios de cómo se genera el calor, puede seleccionar con confianza la herramienta adecuada para sus necesidades específicas de trabajo con metales.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Método | Calentamiento sin contacto mediante corrientes parásitas inducidas |

| Punto de fusión | 961 °C (1763 °F) |

| Tipo de crisol | Grafito (conductor) |

| Ventaja principal | Velocidad, precisión y eficiencia energética |

| Ideal para | Fabricación profesional de joyas, fundición industrial |

¿Listo para lograr resultados superiores en la fusión de plata?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de calentamiento por inducción diseñados para una fusión de metales precisa y eficiente. Ya sea que se dedique a la fabricación de joyas, la investigación o la producción industrial, nuestras soluciones ofrecen la velocidad, el control y la limpieza que necesita.

Contáctenos hoy para encontrar el sistema de calentamiento por inducción perfecto para su laboratorio o taller y experimente la diferencia KINTEK en calidad y rendimiento.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

La gente también pregunta

- ¿Cuál es el papel de un Horno de Inducción al Vacío en el acero RAFM? Asegurar alta pureza para los elementos reactivos Y y Ti

- ¿Qué función cumple una varilla de grafito al utilizar calentamiento por inducción para probar el revestimiento de SiC? | KINTEK Thermal Solutions

- ¿Qué tan caliente puede llegar un calentador de inducción? Alcance hasta 3000 °C para un calentamiento industrial preciso

- ¿Cuáles son las partes de un horno de inducción? Un desglose completo del sistema central

- ¿Cuál es el rango de frecuencia para el calentamiento por inducción de la máquina utilizada para fundir metales sin usar combustible? Optimice su proceso de fusión

- ¿Qué es un horno de inducción para acero? La tecnología de fusión de adentro hacia afuera para acero de alta pureza

- ¿Cómo funciona la fusión por inducción al vacío? Logre aleaciones de ultra alta pureza y alto rendimiento

- ¿Cuáles son los peligros del calentamiento por inducción? Riesgos eléctricos, de quemaduras y de campos electromagnéticos clave