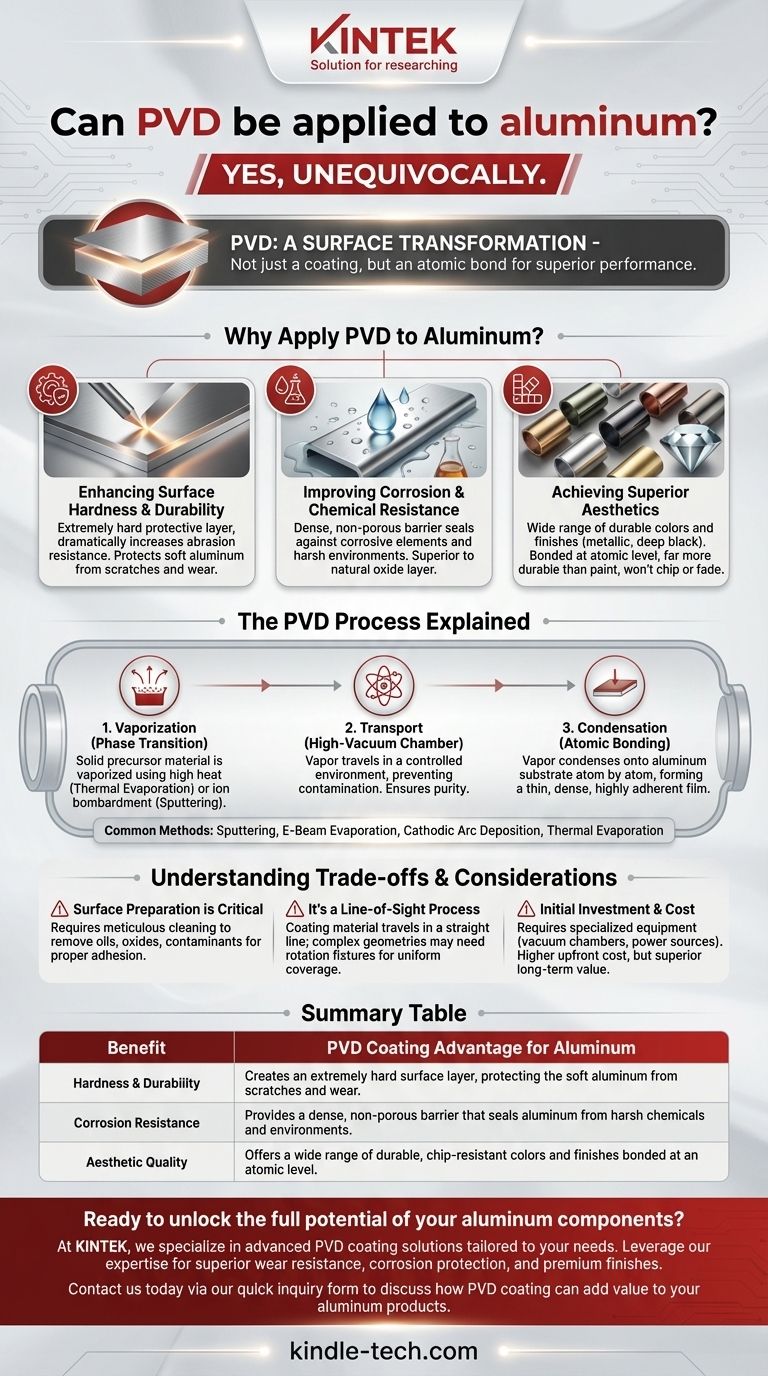

Sí, inequívocamente. La Deposición Física de Vapor (PVD) no solo es compatible con el aluminio, sino que es un proceso industrial ampliamente utilizado para mejorar sus propiedades. El PVD permite que un material ligero y rentable como el aluminio adquiera características superficiales superiores, incluyendo una mayor durabilidad, resistencia a la corrosión y un acabado estético premium.

La conclusión principal es que el PVD no es simplemente un recubrimiento sobre el aluminio; es una transformación de la superficie. El proceso permite dotar al aluminio de las características de alto rendimiento de otro material, superando las limitaciones inherentes del aluminio sin sacrificar su bajo peso.

¿Por qué aplicar PVD al aluminio?

Aplicar un recubrimiento PVD a un sustrato de aluminio es una decisión estratégica para mejorar el rendimiento del material. Permite a diseñadores e ingenieros utilizar el aluminio en aplicaciones donde de otro modo fallaría.

Mejora de la dureza y durabilidad de la superficie

El aluminio es un metal relativamente blando, lo que lo hace propenso a arañazos y desgaste. Los recubrimientos PVD son extremadamente duros, creando una capa protectora que aumenta drásticamente la resistencia a la abrasión del producto final.

Mejora de la resistencia a la corrosión y a los productos químicos

Aunque el aluminio forma naturalmente una capa de óxido protectora, sigue siendo vulnerable a ciertos productos químicos y condiciones ambientales. Un recubrimiento PVD proporciona una barrera densa y no porosa, sellando eficazmente el aluminio de los elementos corrosivos.

Lograr una estética superior

El PVD puede depositar una amplia gama de materiales, ofreciendo una variedad de colores y acabados, desde brillos metálicos hasta negros profundos. Estos acabados son mucho más duraderos que la pintura u otros métodos de coloración tradicionales, ya que el recubrimiento se une a nivel atómico.

El proceso PVD explicado

En esencia, el PVD describe una familia de procesos que ocurren dentro de una cámara de alto vacío. Este entorno controlado es crítico para la pureza y calidad del recubrimiento final.

El principio fundamental: Transición de fase

El proceso implica tres pasos fundamentales. Primero, un material precursor sólido (el recubrimiento) se vaporiza utilizando un método físico, como calor intenso (Evaporación Térmica) o bombardeo iónico (Pulverización Catódica).

Segundo, este vapor viaja a través de la cámara de vacío. El vacío asegura que los átomos vaporizados no colisionen con el aire u otros contaminantes en su camino hacia el objetivo.

Finalmente, el vapor se condensa sobre el sustrato de aluminio, formando una película delgada, densa y altamente adherente. Esto ocurre átomo por átomo, creando una unión poderosa.

Métodos de deposición comunes

Aunque el principio es el mismo, existen varios métodos para vaporizar el material fuente. Las técnicas comunes incluyen la pulverización catódica, la evaporación por haz de electrones (E-Beam), la deposición por arco catódico y la evaporación térmica. El método elegido depende del material de recubrimiento y de las propiedades de la película deseadas.

Comprendiendo las ventajas y consideraciones

Aunque potente, el PVD es un proceso técnico con requisitos específicos que deben entenderse para asegurar el éxito.

La preparación de la superficie es crítica

La calidad de un recubrimiento PVD depende completamente de la limpieza del sustrato de aluminio. La superficie debe limpiarse meticulosamente para eliminar cualquier aceite, óxido o contaminante, ya que estos impedirán una adhesión adecuada.

Es un proceso de línea de visión

En la mayoría de los métodos PVD, el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. Esto significa que las geometrías complejas con huecos profundos o superficies ocultas pueden ser difíciles de recubrir uniformemente sin accesorios sofisticados de rotación de piezas.

Inversión inicial y costo

El PVD requiere equipos especializados, incluyendo cámaras de vacío y fuentes de energía de alta potencia. Esto lo convierte en un proceso más complejo y a menudo más costoso inicialmente en comparación con métodos tradicionales como la pintura o el anodizado, aunque a menudo proporciona un valor superior a largo plazo.

Cómo aplicar esto a su proyecto

Su decisión de utilizar PVD debe estar impulsada por el objetivo de rendimiento específico que necesita lograr para su pieza de aluminio.

- Si su enfoque principal es la estética: El PVD proporciona un acabado premium, altamente duradero en varios colores que no se astillará, desvanecerá ni pelará como la pintura.

- Si su enfoque principal es la durabilidad: El PVD es la opción ideal para añadir una superficie dura y resistente al desgaste para proteger el aluminio de arañazos y abrasión en aplicaciones de alto contacto.

- Si su enfoque principal es la resistencia a la corrosión: El PVD crea una barrera inerte que es esencial para proteger los componentes de aluminio utilizados en condiciones químicas o ambientales adversas.

En última instancia, la aplicación de PVD al aluminio le permite diseñar un producto final que aprovecha lo mejor de ambos materiales: la naturaleza ligera y maleable del sustrato y las propiedades de alto rendimiento del recubrimiento.

Tabla resumen:

| Beneficio | Ventaja del recubrimiento PVD para el aluminio |

|---|---|

| Dureza y durabilidad | Crea una capa superficial extremadamente dura, protegiendo el aluminio blando de arañazos y desgaste. |

| Resistencia a la corrosión | Proporciona una barrera densa y no porosa que sella el aluminio de productos químicos y entornos agresivos. |

| Calidad estética | Ofrece una amplia gama de colores y acabados duraderos y resistentes a las astillas, unidos a nivel atómico. |

¿Listo para liberar todo el potencial de sus componentes de aluminio?

En KINTEK, nos especializamos en soluciones avanzadas de recubrimiento PVD adaptadas a sus necesidades específicas. Ya sea que su proyecto exija una resistencia superior al desgaste, una protección mejorada contra la corrosión o un acabado premium y duradero, nuestra experiencia en equipos y consumibles de laboratorio garantiza un resultado de alta calidad.

Contáctenos hoy mismo a través de nuestro formulario de consulta rápida para discutir cómo el recubrimiento PVD puede añadir valor a sus productos de aluminio y elevar el rendimiento de su proyecto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados