En la práctica, el recubrimiento PVD se considera permanente. Si bien técnicamente se puede eliminar, el proceso es extremadamente difícil, destructivo para el material subyacente y no es comparable a quitar un recubrimiento convencional como la pintura. Los métodos necesarios implican lijar o pulir físicamente el recubrimiento, lo que también elimina la superficie del propio objeto.

El problema central es que la Deposición Física de Vapor (PVD) no es una capa sobre la superficie; es una unión molecular con la superficie. Por lo tanto, para eliminar el recubrimiento PVD, debe eliminar el material original al que se ha unido.

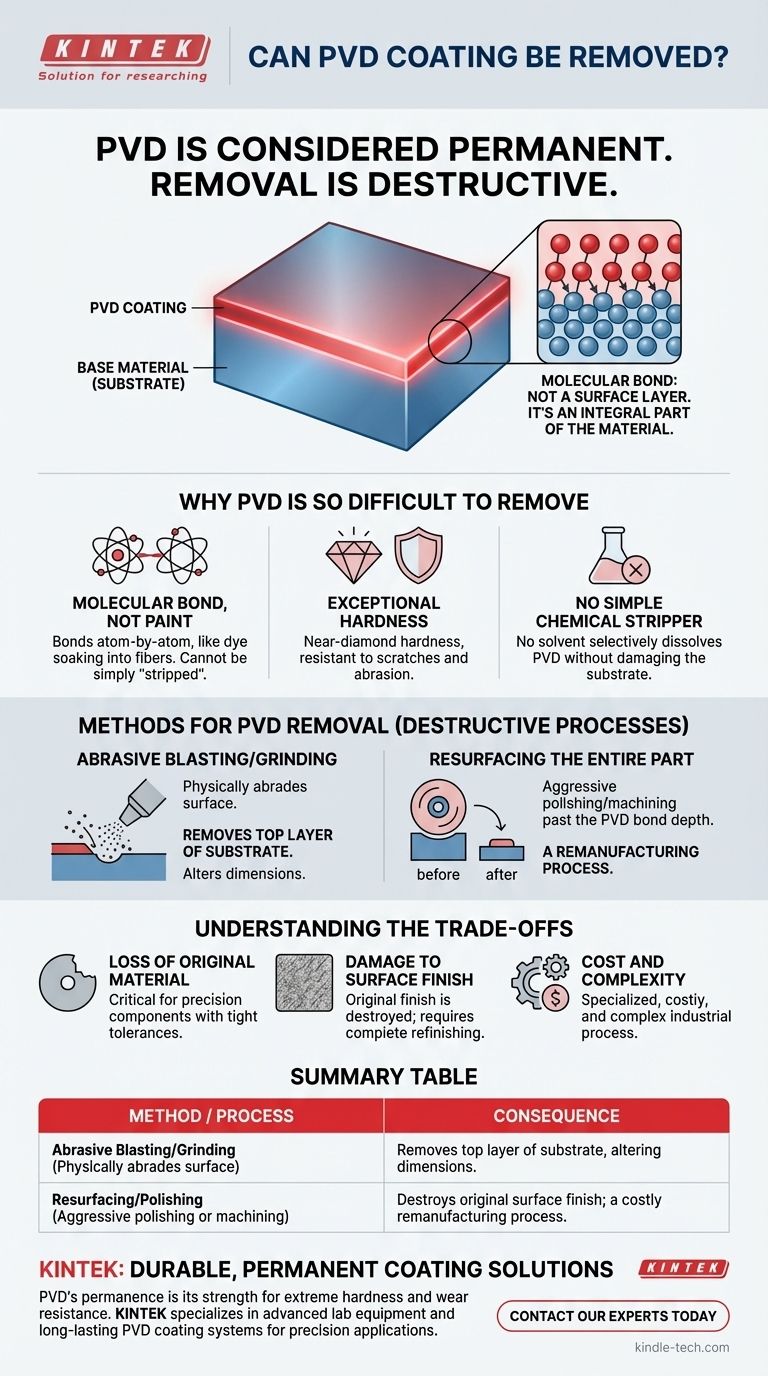

Por qué el PVD es tan difícil de quitar

La permanencia del PVD es un resultado directo de su proceso de aplicación y sus propiedades fundamentales. Comprender esto es clave para apreciar por qué no se puede simplemente "quitar".

Es una unión molecular, no una capa de pintura

Un recubrimiento tradicional, como la pintura o el recubrimiento en polvo, se asienta sobre el sustrato. El PVD es diferente.

Durante el proceso PVD, un material se vaporiza en un vacío y se deposita sobre el sustrato átomo por átomo. Esto crea una película extremadamente delgada que se mezcla y se une a las moléculas superficiales del propio material base.

Es menos parecido a una capa de pintura sobre madera y más parecido a una tinta que ha penetrado en las fibras de la madera.

Dureza y durabilidad excepcionales

Los recubrimientos PVD son valorados por su dureza extrema, que a menudo se acerca a la del diamante. Esto los hace increíblemente resistentes a arañazos, desgaste y abrasión.

Esta tenacidad inherente significa que la simple fricción mecánica que desgastaría otros recubrimientos tiene poco o ningún efecto sobre el PVD.

No existe un "removedor" químico sencillo

Debido a que el recubrimiento PVD está unido atómicamente al metal, no existe ningún disolvente químico que pueda disolver selectivamente el recubrimiento sin atacar y dañar también el sustrato subyacente.

Cualquier ácido o agente químico lo suficientemente agresivo como para descomponer la película PVD casi con certeza causará picaduras, corrosión o cambios dimensionales en la propia pieza.

Métodos para la eliminación de PVD (y sus consecuencias)

Intentar eliminar un recubrimiento PVD es un proceso especializado y agresivo que debe considerarse como último recurso. Altera fundamentalmente la pieza.

Chorro de arena abrasivo o lijado

El método más común es la abrasión física de la superficie hasta que desaparezca el recubrimiento. Esto se puede hacer con chorreado abrasivo agresivo, lijado o pulido intenso.

La consecuencia crítica es que no solo está eliminando el recubrimiento; está eliminando la capa superior del material del sustrato. Esto cambiará las dimensiones de la pieza y su acabado superficial original.

Restauración de toda la pieza

Para un resultado uniforme, toda la pieza debe pulirse o mecanizarse agresivamente hasta superar la profundidad de la unión del PVD.

Este es un proceso de remanufactura, no una simple eliminación. Requiere precisión y a menudo es más costoso y complejo que el proceso de recubrimiento original.

Comprensión de las compensaciones

La "permanencia" del PVD es una de sus mayores fortalezas, pero se convierte en un desafío significativo si alguna vez se necesita una modificación.

Pérdida de material original

Cualquier eliminación exitosa de PVD garantiza una pérdida del material base original. Para componentes de precisión donde las tolerancias son críticas, esto puede hacer que la pieza no sea utilizable.

Daño al acabado superficial

El acabado superficial original, ya sea pulido, cepillado o mate, se destruirá durante el proceso de eliminación. La pieza deberá ser completamente reacabada desde un estado en bruto.

Costo y complejidad

La eliminación de PVD no es una tarea de bricolaje. Requiere equipos industriales especializados y experiencia. En casi todos los escenarios, es mucho más práctico y rentable reemplazar la pieza que intentar quitarle el recubrimiento y reacabarla.

Tomar la decisión correcta para su aplicación

Su enfoque debe dictarse por su objetivo. La permanencia del PVD es una característica principal o una limitación crítica, dependiendo de sus necesidades.

- Si su enfoque principal es la máxima durabilidad: Considere la permanencia del PVD como una ventaja clave y diseñe con la comprensión de que el acabado es para toda la vida útil de la pieza.

- Si necesita reacabar o reparar un artículo con recubrimiento PVD: Acepte que la eliminación es un proceso de remanufactura destructivo y que crear una pieza nueva o volver a recubrir sobre la anterior suele ser el mejor camino.

- Si está eligiendo un acabado y anticipa cambios futuros: Debe considerar el PVD como un paso final e irreversible y explorar otras opciones de recubrimiento si necesita la capacidad de quitar y volver a aplicar fácilmente.

En última instancia, debe tratar un recubrimiento PVD como una modificación integral y permanente del material en sí.

Tabla de resumen:

| Método | Proceso | Consecuencia |

|---|---|---|

| Chorro de arena/Lijado abrasivo | Abrasión física de la superficie | Elimina la capa superior del sustrato, alterando las dimensiones |

| Restauración/Pulido | Pulido o mecanizado agresivo | Destruye el acabado superficial original; un proceso de remanufactura costoso |

¿Necesita una solución de recubrimiento duradera y permanente para sus componentes?

La permanencia del PVD es su mayor fortaleza para aplicaciones que requieren dureza y resistencia al desgaste extremas. En KINTEK, nos especializamos en equipos y consumibles de laboratorio avanzados, incluidos sistemas de recubrimiento PVD diseñados para la precisión y la longevidad. Nuestras soluciones están diseñadas para satisfacer las exigentes demandas de los entornos de laboratorio e industriales.

Permítanos ayudarle a lograr un acabado que dure toda la vida útil de su pieza. Contacte con nuestros expertos hoy mismo para analizar cómo nuestra tecnología PVD puede beneficiar su aplicación específica.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados