Sí, se puede soldar fuerte al vacío. Este proceso, conocido como soldadura fuerte al vacío, es un método altamente controlado que se realiza dentro de un horno sellado. Al eliminar el oxígeno y otros gases reactivos, el ambiente de vacío previene la oxidación y permite que el metal de aportación cree una unión excepcionalmente fuerte y limpia sin la necesidad de fundente químico.

La función esencial del vacío en la soldadura fuerte es crear un ambiente ultrapuro. Al eliminar la atmósfera en lugar de simplemente reemplazarla, se elimina la causa raíz de la oxidación, lo que permite obtener uniones metalúrgicas superiores en componentes críticos.

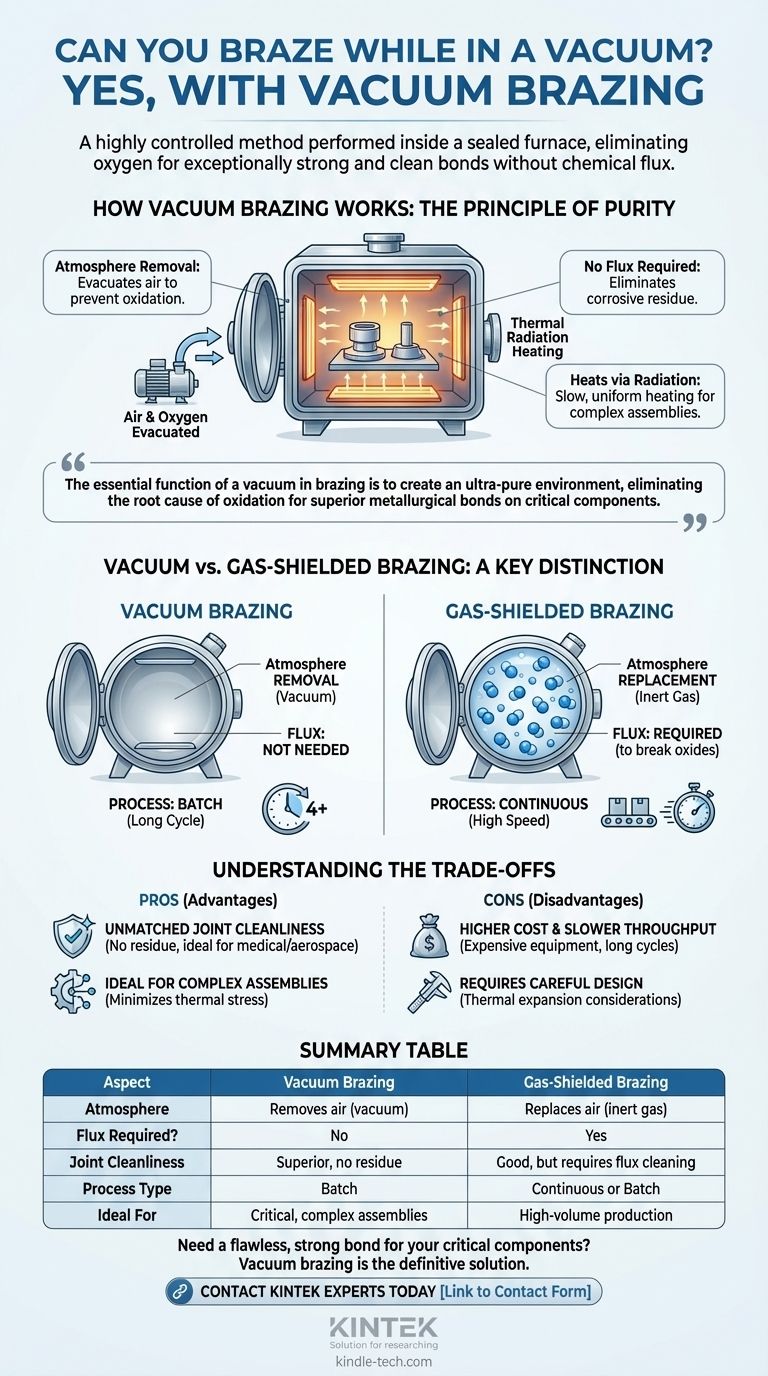

Cómo funciona la soldadura fuerte al vacío: El principio de la pureza

La soldadura fuerte al vacío es fundamentalmente diferente de los métodos convencionales que dependen de fundente o de un gas protector. Logra un resultado superior al controlar el entorno a nivel molecular.

Eliminando el problema: La atmósfera

El propósito principal del vacío es evacuar casi todo el aire y el vapor de agua de la cámara del horno. El oxígeno es el principal impulsor de la oxidación en las superficies metálicas calentadas, lo que impide que el metal de aportación de soldadura fuerte humedezca y se una correctamente a los materiales base. Un vacío resuelve esto eliminando físicamente el oxígeno.

Un ambiente sin fundente

Debido a que el vacío previene la formación de óxidos, no se requieren fundentes químicos. En algunas aleaciones de aportación, se incluye una pequeña cantidad de magnesio. Este magnesio actúa como un "captador", vaporizándose durante el proceso para combinarse con cualquier molécula de oxígeno residual, purificando aún más la unión.

Calentamiento por radiación

En el vacío, no hay aire para transferir calor por convección. Por lo tanto, el calentamiento se realiza completamente mediante radiación térmica. Los elementos calefactores del horno brillan, irradiando energía que es absorbida por las piezas. Este método permite un calentamiento lento y uniforme, lo cual es crítico para ensamblajes complejos.

Soldadura fuerte al vacío vs. con protección de gas: Una distinción clave

Para comprender el valor de la soldadura fuerte al vacío, es útil compararla con una alternativa más común: la soldadura fuerte en atmósfera con protección de gas.

Atmósfera: Eliminación vs. Reemplazo

La soldadura fuerte al vacío elimina la atmósfera. La soldadura fuerte con protección de gas, por otro lado, reemplaza la atmósfera, típicamente purgando el horno con un gas inerte como el nitrógeno para desplazar el oxígeno. Aunque es efectiva, no logra el mismo nivel de pureza que un vacío profundo.

El dilema del fundente: No es necesario vs. Requerido

Esta es la diferencia operativa más significativa. El ambiente limpio de la soldadura fuerte al vacío hace que el fundente sea innecesario. La soldadura fuerte con protección de gas, incluso con protección de nitrógeno, todavía requiere el uso de fundente para descomponer los óxidos superficiales persistentes (como el óxido de aluminio, Al₂O₃).

El proceso: Por lotes vs. Continuo

La soldadura fuerte al vacío es un proceso por lotes. Las piezas se cargan, el horno se sella, se hace el vacío y el ciclo de calentamiento/enfriamiento dura varias horas. En contraste, la soldadura fuerte con protección de gas puede ser un proceso continuo, con las piezas moviéndose a través de un horno en una cinta transportadora a una velocidad mucho mayor (por ejemplo, 350 mm/min).

Comprendiendo las ventajas y desventajas de la soldadura fuerte al vacío

Como cualquier proceso especializado, la soldadura fuerte al vacío tiene ventajas y desventajas distintas que la hacen ideal para algunas aplicaciones e inadecuada para otras.

Ventaja: Limpieza de unión inigualable

La ausencia de fundente significa que no hay residuos corrosivos que limpiar después de la soldadura fuerte. Esto da como resultado uniones excepcionalmente limpias, lo cual es un requisito innegociable para implantes médicos, componentes aeroespaciales y dispositivos electrónicos sensibles.

Ventaja: Ideal para ensamblajes complejos

Los ciclos de calentamiento y enfriamiento lentos y altamente controlados minimizan el estrés térmico en la pieza. Esto hace que la soldadura fuerte al vacío sea perfecta para unir formas intrincadas o metales diferentes con distintas tasas de expansión térmica, evitando la distorsión y el agrietamiento.

Desventaja: Mayor costo y menor rendimiento

Los hornos de vacío son equipos de capital costosos, y los largos tiempos de ciclo (a menudo más de 4 horas por lote) hacen que el proceso sea inherentemente más lento y costoso que la soldadura fuerte continua en atmósfera. No está diseñado para la fabricación de alto volumen y bajo costo.

Desventaja: Requiere un diseño cuidadoso

Debido a que las piezas se calientan lentamente en el vacío, las diferencias en la expansión térmica entre metales diferentes deben calcularse cuidadosamente. La holgura inicial de la unión a temperatura ambiente debe diseñarse para lograr el espacio perfecto a la temperatura de soldadura fuerte objetivo.

Tomando la decisión correcta para su aplicación

La selección del método de soldadura fuerte correcto depende completamente de los requisitos técnicos y los objetivos comerciales de su proyecto.

- Si su enfoque principal es la máxima integridad y limpieza de la unión para componentes críticos: La soldadura fuerte al vacío es la opción superior debido a su proceso sin fundente y su calidad de unión superior.

- Si su enfoque principal es la producción de alto volumen y la rentabilidad: La soldadura fuerte en atmósfera con protección de gas suele ser la solución más práctica y económica.

Comprender el papel fundamental de la atmósfera, ya sea que se elimine o se reemplace, es clave para seleccionar el proceso de soldadura fuerte adecuado para su objetivo de ingeniería específico.

Tabla resumen:

| Aspecto | Soldadura fuerte al vacío | Soldadura fuerte con protección de gas |

|---|---|---|

| Atmósfera | Elimina el aire (vacío) | Reemplaza el aire (gas inerte) |

| ¿Requiere fundente? | No | Sí |

| Limpieza de la unión | Superior, sin residuos | Buena, pero requiere limpieza de fundente |

| Tipo de proceso | Por lotes | Continuo o por lotes |

| Ideal para | Ensamblajes críticos y complejos | Producción de alto volumen |

¿Necesita una unión impecable y fuerte para sus componentes críticos?

La soldadura fuerte al vacío es la solución definitiva para aplicaciones donde la integridad y la limpieza de la unión son primordiales, como en la industria aeroespacial, médica y electrónica. KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluyendo sistemas de soldadura fuerte al vacío diseñados para precisión y fiabilidad.

Nuestra experiencia garantiza que su laboratorio o instalación de producción tenga el equipo adecuado para lograr uniones metalúrgicas superiores sin compromisos.

Contacte a nuestros expertos hoy para discutir cómo la soldadura fuerte al vacío puede resolver sus desafíos específicos de unión de metales.

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de grafito para vacío y descarga inferior para materiales de carbono

- Horno de grafización al vacío de grafito de alta temperatura horizontal

La gente también pregunta

- ¿A qué temperatura se funde la soldadura fuerte? Comprensión de las aleaciones de metal de aporte y los rangos de fusión

- ¿Qué papel juega un horno de difusión por vacío? Domina la fabricación de laminados de titanio de alto rendimiento

- ¿Qué es un horno de sinterización para metales? La clave para la metalurgia de polvos de alto rendimiento

- ¿Debo usar fundente al soldar aluminio? El papel crítico del fundente para lograr una unión fuerte

- ¿Por qué usar un horno de vacío? Logre la máxima pureza y precisión en el tratamiento térmico

- ¿Cuál es la función principal de los hornos industriales en el pretratamiento de residuos lignocelulósicos? Maximizar la Eficiencia Energética

- ¿Qué es un horno de doble cámara? Maximice la eficiencia y la calidad de la fusión de aluminio

- ¿Cuál es la función de un horno de vacío en las láminas de electrodos de grafeno fluorado? Mejora el rendimiento y la seguridad de la batería