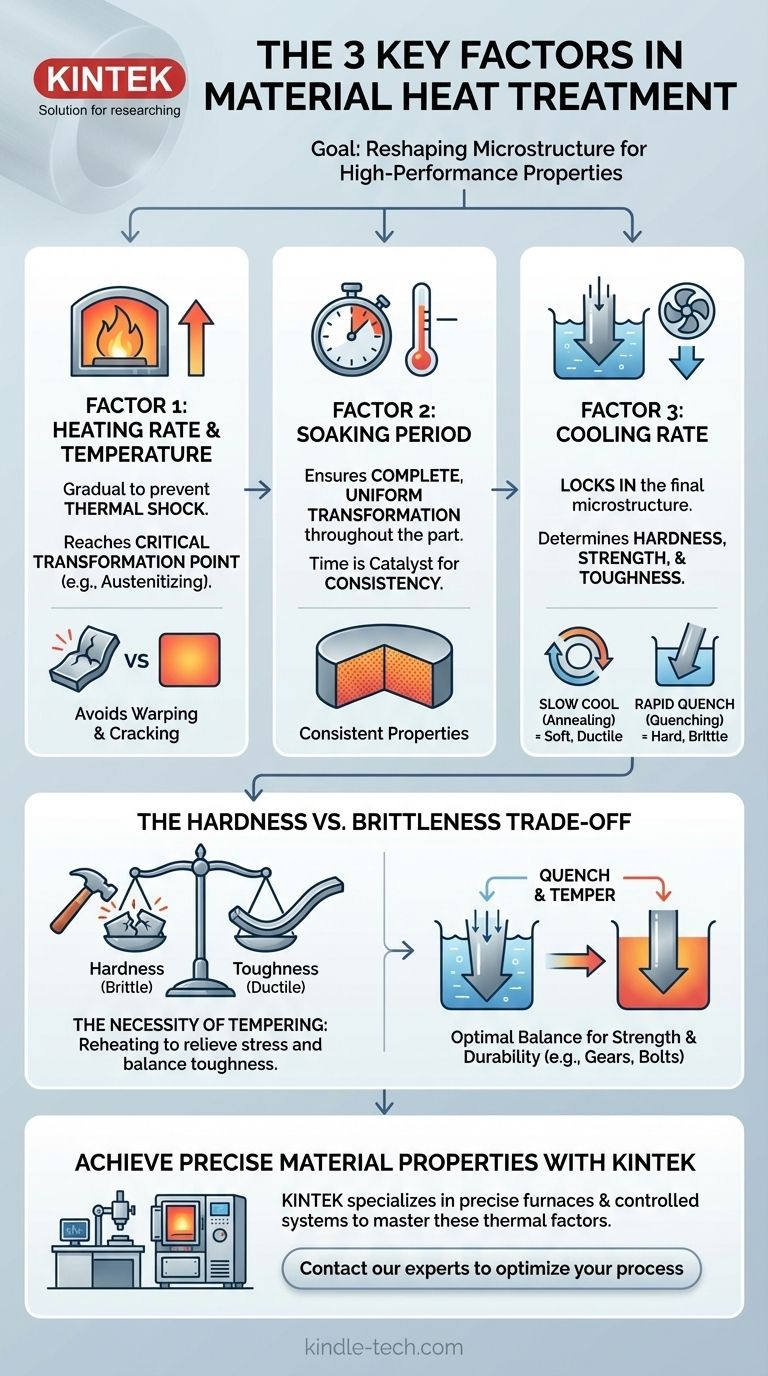

Los tres factores más importantes en cualquier proceso de tratamiento térmico de materiales son la velocidad y temperatura de calentamiento, el tiempo de mantenimiento a esa temperatura y la velocidad de enfriamiento posterior. Estas tres variables no son meras etapas secuenciales; son las palancas fundamentales utilizadas para alterar intencionalmente la microestructura interna de un metal. Dominar el control sobre ellas es cómo transformamos un metal estándar en un material de alto rendimiento con propiedades específicas como dureza, tenacidad o ductilidad.

El principio fundamental del tratamiento térmico no es solo cambiar la temperatura de un metal, sino controlar con precisión la velocidad y la duración de los cambios térmicos para manipular intencionalmente su estructura cristalina microscópica, dictando así sus propiedades mecánicas finales.

El Objetivo: Remodelar la Estructura Interna de un Metal

Comprender la Microestructura

En esencia, el tratamiento térmico es la ciencia de manipular la microestructura de un metal. Esto se refiere al tamaño, la forma y la disposición de los granos cristalinos dentro del material.

Las propiedades que observamos a nivel macro, como la dureza, la resistencia y la fragilidad, son un resultado directo de esta arquitectura interna. El tratamiento térmico proporciona la energía necesaria para disolver las estructuras antiguas y formar otras nuevas.

Factor 1: El Ciclo de Calentamiento

Por Qué es Crítico el Calentamiento Gradual

El primer factor es la velocidad a la que se calienta un material hasta su temperatura objetivo. Un proceso de calentamiento lento y uniforme es esencial para prevenir el choque térmico.

Si un componente se calienta demasiado rápido, el exterior se expandirá mucho más rápido que el interior más frío. Esta expansión diferencial crea una inmensa tensión interna, que puede provocar deformación, distorsión o incluso grietas antes de que comience el tratamiento real.

Alcanzar la Temperatura de Transformación

El objetivo del calentamiento es llevar el metal por encima de una temperatura crítica de transformación. Para el acero, esto se conoce como la temperatura de austenización.

Por encima de este punto, la estructura cristalina predeterminada del metal (como la ferrita y la perlita a temperatura ambiente) se disuelve en una nueva estructura de solución sólida uniforme (austenita). Esta nueva estructura es el punto de partida necesario para lograr las propiedades deseadas al enfriarse.

Factor 2: El Período de Mantenimiento (Soaking)

La Temperatura como Motor Principal

Una vez que el material alcanza la temperatura objetivo, se "mantiene" o se deja en remojo a esa temperatura durante un período específico. La temperatura exacta es primordial.

Una temperatura de mantenimiento ligeramente diferente puede resultar en un equilibrio de propiedades completamente distinto. Dicta la medida en que los elementos se disuelven y el potencial de crecimiento del grano, lo que influye en la tenacidad.

El Tiempo como Catalizador de la Uniformidad

El tiempo de mantenimiento asegura que la transformación sea completa y uniforme en toda la sección transversal de la pieza.

Un componente grueso requiere un tiempo de mantenimiento más largo que uno delgado para asegurar que el núcleo alcance la misma temperatura y complete su cambio microestructural que la superficie. Un mantenimiento insuficiente conduce a propiedades inconsistentes y un rendimiento poco fiable.

Factor 3: La Velocidad de Enfriamiento

Fijando la Estructura Final

La velocidad de enfriamiento es posiblemente el factor más decisivo para determinar las propiedades mecánicas finales del metal. Este paso "fija" una microestructura específica controlando cómo se reordenan los átomos a medida que pierden energía.

Diferentes velocidades de enfriamiento producen resultados muy diferentes a partir de la misma estructura inicial.

Desde Enfriamientos Lentos hasta Temple Rápido

Un enfriamiento lento, como dejar que la pieza se enfríe en el horno (recocido), permite que la estructura cristalina se reforme en un estado blando, con baja tensión y altamente dúctil.

Un enfriamiento rápido, conocido como temple (sumergiendo la pieza en agua, aceite o polímero), es un proceso violento. Atrapa los átomos en una estructura cristalina muy tensa y distorsionada (como la martensita en el acero), que es extremadamente dura y frágil. La velocidad del temple se correlaciona directamente con el nivel de dureza alcanzado.

Comprender las Compensaciones (Trade-offs)

Dureza vs. Fragilidad

La compensación más fundamental en el tratamiento térmico es entre dureza y tenacidad. Los procesos que producen una dureza extrema, como un temple rápido en agua, casi siempre resultan en una alta fragilidad.

Un material más duro es más resistente al desgaste y la deformación, pero también es más propenso a fracturarse repentinamente bajo impacto o tensión.

La Necesidad del Revenido

Dado que una pieza completamente endurecida, tal como sale del temple, a menudo es demasiado frágil para un uso práctico, se requiere un tratamiento térmico secundario llamado revenido.

El revenido implica recalentar la pieza endurecida a una temperatura mucho más baja. Este proceso alivia las tensiones internas y sacrifica algo de dureza para recuperar una cantidad crucial de tenacidad, creando un componente final más duradero y fiable.

Tomar la Decisión Correcta para su Objetivo

La combinación ideal de calentamiento, mantenimiento y enfriamiento depende completamente de la aplicación prevista del componente.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste (p. ej., herramientas de corte): Utilizará un proceso definido por un temple muy rápido.

- Si su enfoque principal es la máxima ductilidad y suavidad (p. ej., para facilitar el mecanizado o conformado): Utilizará un proceso definido por una velocidad de enfriamiento muy lenta, como el recocido.

- Si su enfoque principal es un equilibrio entre alta resistencia y buena tenacidad (p. ej., pernos estructurales, engranajes): Utilizará un proceso de temple y revenido de dos pasos para lograr el compromiso óptimo.

Al controlar con precisión estos tres factores térmicos, puede diseñar las propiedades de un material para satisfacer las demandas exactas de su función.

Tabla Resumen:

| Factor | Función Clave | Impacto en las Propiedades del Material |

|---|---|---|

| Velocidad y Temperatura de Calentamiento | Previene el choque térmico; alcanza la temperatura de transformación (p. ej., austenización). | Asegura un cambio estructural uniforme; evita deformaciones/grietas. |

| Tiempo de Mantenimiento | Permite una transformación microestructural completa y uniforme en toda la pieza. | Garantiza propiedades consistentes; previene puntos débiles. |

| Velocidad de Enfriamiento | "Fija" la microestructura final (p. ej., martensita para la dureza). | Determina directamente la dureza, resistencia y tenacidad finales. |

¿Listo para Lograr Propiedades de Material Precisas en su Laboratorio?

Dominar el tratamiento térmico es clave para desarrollar materiales de alto rendimiento. KINTEK se especializa en proporcionar el equipo de laboratorio preciso y fiable —desde hornos avanzados hasta sistemas de temple controlados— que necesita para aplicar consistentemente estos factores térmicos críticos.

Ya sea que trabaje en I+D, control de calidad o producción, nuestras soluciones le ayudan a controlar la temperatura, el tiempo y el enfriamiento con precisión. Hablemos de su aplicación específica y sus objetivos de material.

¡Contacte a nuestros expertos hoy mismo para optimizar sus procesos de tratamiento térmico!

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafito para vacío y descarga inferior para materiales de carbono

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de grafización de vacío de grafito vertical grande

- Horno de Mufla de 1200℃ para Laboratorio

La gente también pregunta

- ¿De qué maneras se pueden detectar fugas en un sistema de vacío? Dominar la detección de fugas para un rendimiento óptimo

- ¿Cuál es la diferencia entre el endurecimiento y el endurecimiento al vacío? Elija el proceso adecuado para un acabado superficial superior

- ¿Por qué se utiliza un horno de vacío de laboratorio para el secado a baja temperatura de nanopartículas funcionalizadas con ácido?

- ¿Cuáles son las desventajas del temple al aire? La velocidad de enfriamiento lenta limita la dureza y la elección del material

- ¿Cuántas veces se puede recocer metal? Domina el ciclo para una trabajabilidad infinita

- ¿Cuál es el proceso de endurecimiento al vacío? Logre una dureza superior con un acabado superficial prístino

- ¿Por qué utilizar un horno de vacío para la investigación de hidrógeno a baja temperatura? Logre líneas de base de cero hidrógeno para obtener datos precisos

- ¿Qué horno se utiliza para el tratamiento térmico? Una guía para elegir el horno adecuado para sus materiales