Sí, se puede aplicar un tratamiento térmico a una pieza metálica más de una vez. De hecho, el retratamiento térmico es una práctica estándar y a menudo necesaria en metalurgia. Se utiliza para corregir un tratamiento previo que no cumplió con las especificaciones, para alterar las propiedades de una pieza para pasos de fabricación posteriores, o como parte de un proceso de múltiples etapas para lograr una estructura final altamente refinada.

El retratamiento térmico es un "botón de reinicio" metalúrgico. Cada vez que se calienta correctamente una pieza de acero por encima de su temperatura crítica, se borra su estructura cristalina anterior, lo que permite reformarla en una nueva. Sin embargo, cada ciclo conlleva riesgos como la distorsión y la pérdida de carbono que deben gestionarse cuidadosamente.

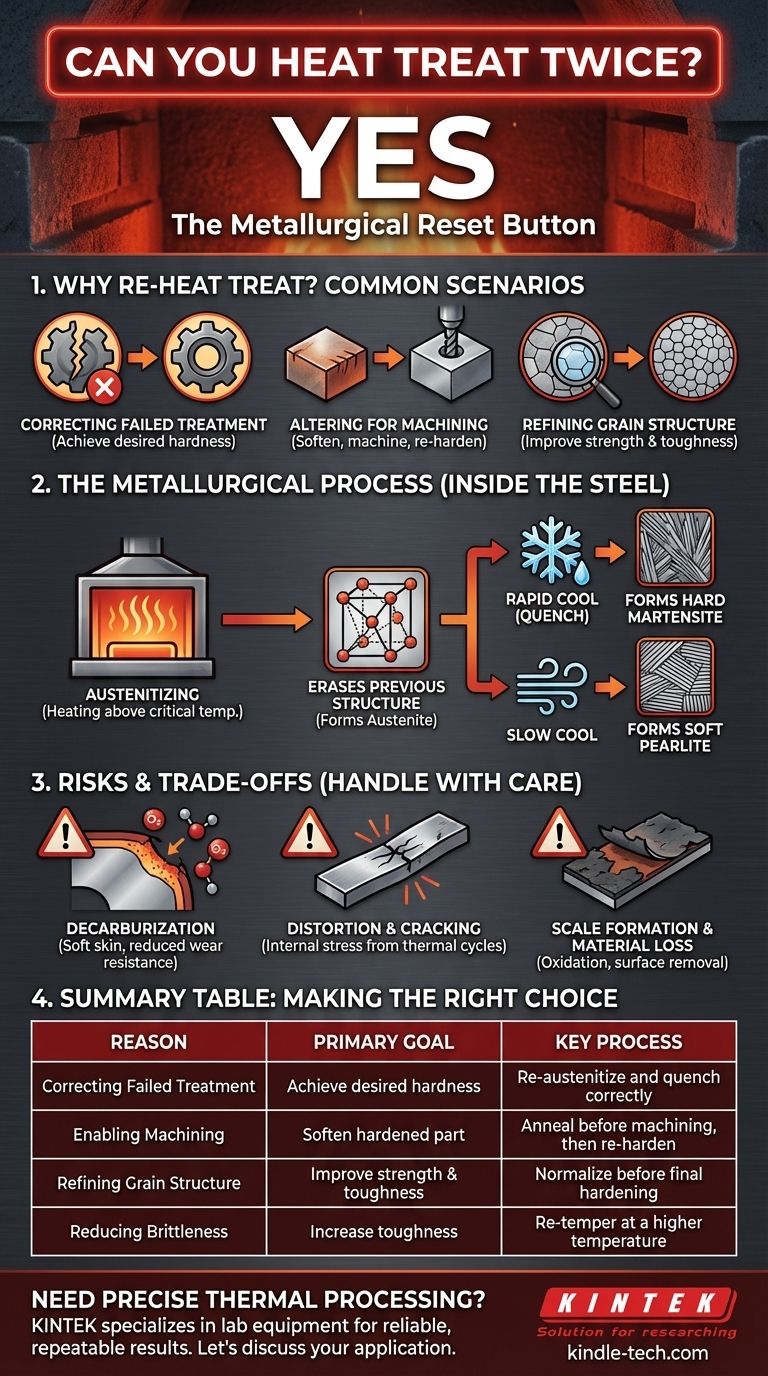

¿Por qué retratar térmicamente? Escenarios comunes

Comprender las razones del retratamiento térmico revela su importancia como herramienta correctiva y estratégica en la fabricación y el trabajo del metal.

Corrección de un tratamiento fallido

Si una pieza sale de un proceso de endurecimiento demasiado blanda, significa que el temple no tuvo éxito. Esto podría deberse a una velocidad de enfriamiento lenta o a una temperatura incorrecta.

Para solucionarlo, la pieza se calienta de nuevo a su temperatura crítica (austenitización) y luego se templa correctamente. Este segundo intento, si tiene éxito, producirá la dureza deseada.

Alteración de las propiedades para el mecanizado

Imagine una pieza que ha sido endurecida pero que ahora requiere perforaciones o fresados adicionales. Intentar mecanizar una pieza completamente endurecida es difícil, costoso y puede arruinar las herramientas.

La solución es realizar un ciclo de recocido, un tipo específico de tratamiento térmico que ablanda mucho el metal. Después de que la pieza se recoce y se mecaniza, se puede volver a endurecer y templar según sus especificaciones finales requeridas.

Refinamiento de la estructura del grano

Procesos como la forja pueden dejar el metal con una estructura de grano grande e inconsistente, lo que puede afectar negativamente su resistencia y tenacidad.

A menudo se realiza un tratamiento térmico llamado normalizado después de la forja para crear una estructura de grano más pequeña y uniforme. Esto se sigue luego con los ciclos finales de endurecimiento y templado para lograr las propiedades mecánicas deseadas. Este es un proceso de tratamiento térmico planificado y de múltiples etapas.

El proceso metalúrgico: lo que sucede en el interior

Para confiar en el proceso, debe comprender lo que sucede a nivel microscópico dentro del acero.

Borrado de la microestructura anterior

Calentar una pieza de acero al carbono por encima de su temperatura crítica (típicamente entre 1400-1600°F o 760-870°C) transforma su estructura cristalina interna en un estado llamado austenita.

Esta transformación disuelve eficazmente la estructura anterior, ya sea perlita blanda (del recocido) o martensita dura (del endurecimiento). Le da al material una pizarra limpia.

Un nuevo comienzo para el temple

Una vez que el acero está completamente austenítico, está listo para el siguiente paso. La velocidad de enfriamiento posterior determina la nueva microestructura.

Un enfriamiento rápido (temple) formará martensita dura. Un enfriamiento lento formará perlita blanda. Por eso, la reaustenitización es clave para cualquier retratamiento térmico.

Comprensión de los riesgos y las compensaciones

Aunque potente, el retratamiento térmico no está exento de consecuencias. Cada ciclo térmico introduce estrés y potencial de degradación.

Descarburación

Este es uno de los riesgos más significativos. Cuando el acero se mantiene a altas temperaturas en una atmósfera que contiene oxígeno, los átomos de carbono pueden migrar desde la superficie de la pieza.

Esto deja una "piel" blanda y con bajo contenido de carbono en el componente, lo que es perjudicial para la resistencia al desgaste y la vida a fatiga. El uso de una atmósfera controlada y sin oxígeno o recubrimientos especializados puede prevenir esto.

Distorsión y agrietamiento

Cada ciclo de calentamiento y enfriamiento rápido introduce un inmenso estrés interno. Este estrés puede hacer que la pieza se deforme, se retuerza o cambie de dimensiones.

Las geometrías complejas o las piezas con secciones gruesas y delgadas son especialmente vulnerables. En casos graves, particularmente si la pieza no se templa correctamente entre los ciclos de endurecimiento, este estrés puede provocar agrietamiento.

Formación de cascarilla y pérdida de material

Calentar acero en presencia de aire forma una capa de óxido oscura y escamosa conocida como cascarilla. Esta cascarilla debe eliminarse, típicamente mediante chorro de arena o decapado químico.

Aunque menor, este proceso elimina una pequeña cantidad de material superficial con cada ciclo. Para piezas de alta precisión, esta pérdida de material debe tenerse en cuenta.

Tomar la decisión correcta para su objetivo

Utilice las siguientes pautas para determinar su enfoque.

- Si su objetivo principal es corregir un endurecimiento fallido: Reaustenitice la pieza por completo, luego realice el ciclo de temple y revenido nuevamente, asegurándose de que sus parámetros sean correctos esta vez.

- Si su objetivo principal es permitir el mecanizado en una pieza dura: Realice un ciclo de recocido completo para ablandar el material lo más posible antes de proceder con el tratamiento de endurecimiento final después del mecanizado.

- Si su objetivo principal es refinar una estructura de grano grueso: Utilice un ciclo de normalizado antes de su endurecimiento y templado final para lograr un producto final más resistente y fiable.

- Si su objetivo principal es reducir la fragilidad después del endurecimiento: Una pieza puede ser retemplada a una temperatura más alta para aumentar su tenacidad (a expensas de cierta dureza) sin necesidad de ser completamente reendurecida.

Tratar cada ciclo térmico como un paso deliberado y controlado le da el poder de diseñar con precisión el rendimiento final de su material.

Tabla resumen:

| Razón para el retratamiento térmico | Objetivo principal | Proceso clave |

|---|---|---|

| Corrección de un tratamiento fallido | Lograr la dureza deseada | Reaustenitizar y templar correctamente |

| Permitir el mecanizado | Ablandar la pieza endurecida | Recocer antes del mecanizado, luego reendurecer |

| Refinar la estructura del grano | Mejorar la resistencia y la tenacidad | Normalizar antes del endurecimiento final |

| Reducir la fragilidad | Aumentar la tenacidad | Retemplar a una temperatura más alta |

¿Necesita un procesamiento térmico preciso para su laboratorio o producción?

El retratamiento térmico requiere un control exacto de la temperatura para evitar la descarburación, la distorsión y la formación de cascarilla. KINTEK se especializa en equipos de laboratorio y consumibles que garantizan resultados fiables. Nuestros hornos y sistemas de atmósfera controlada están diseñados para los ciclos de tratamiento térmico repetibles y de alta calidad que sus proyectos demandan.

Analicemos su aplicación específica. Contacte hoy mismo a nuestros expertos en procesamiento térmico para encontrar la solución adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tubo de laboratorio vertical

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son las funciones de la sinterización? Lograr propiedades superiores del material a partir de polvos

- ¿Por qué se requiere un horno de secado al vacío para el polvo de nitruro de aluminio?

- ¿Qué transferencia de calor ocurre en el vacío? Domine la radiación térmica para el equipo de su laboratorio

- ¿Qué es un sistema de vacío utilizado en la pulverización catódica? Domine el proceso de dos etapas para películas de alta calidad

- ¿Por qué es necesario utilizar un horno de alto vacío durante el soldadura fuerte con metal activo (AMB)? Garantizar uniones perfectas entre cerámica y metal

- ¿Cuál se considera el material más común recubierto al vacío? Desbloquee la elección correcta para su aplicación

- ¿Qué es la sinterización en un horno? Una guía para crear piezas fuertes y densas a partir de polvo

- ¿Cuál es la función de los reactores químicos de alta temperatura para el trióxido de antimonio de alta pureza? Guía de procesamiento de precisión