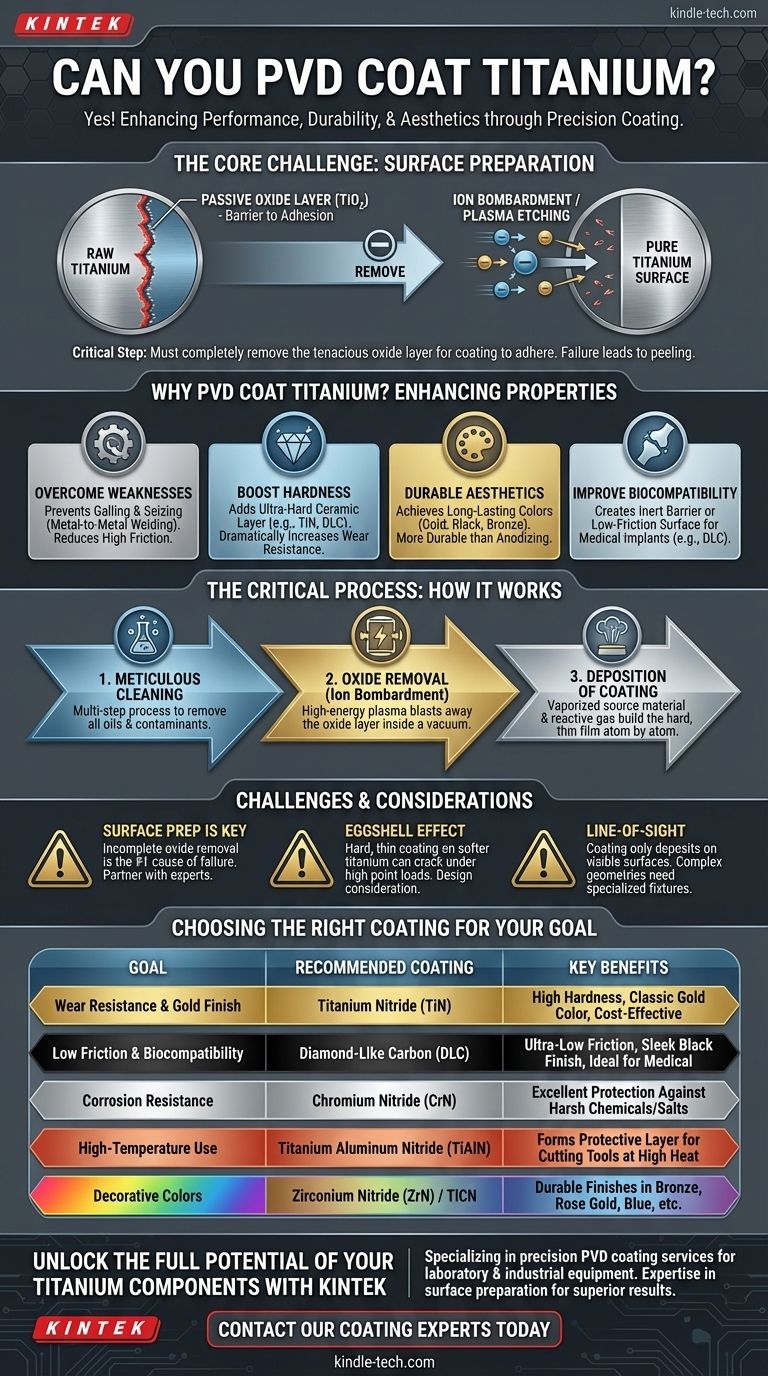

Sí, absolutamente se puede recubrir titanio con PVD. De hecho, es un proceso industrial muy común y altamente efectivo que se utiliza para mejorar las propiedades inherentes del metal. Los recubrimientos PVD se aplican al titanio para mejorar drásticamente su dureza superficial, resistencia al desgaste y coeficiente de fricción, o para lograr un color duradero específico con fines estéticos.

El desafío central del recubrimiento PVD en titanio no es el proceso en sí, sino la meticulosa preparación de la superficie requerida. El titanio forma naturalmente una capa de óxido pasiva y tenaz que debe eliminarse por completo para garantizar que el recubrimiento se adhiera correctamente y no falle prematuramente.

¿Por qué recubrir titanio con PVD? Mejorando un metal de alto rendimiento

El titanio es conocido por su excelente relación resistencia-peso y su resistencia a la corrosión. Sin embargo, tiene debilidades clave que los recubrimientos PVD están perfectamente diseñados para abordar.

Superando las debilidades naturales del titanio

El titanio puro y muchas de sus aleaciones son relativamente blandos y tienen un alto coeficiente de fricción. Esto los hace propensos al agarrotamiento y al encasillamiento, donde las superficies bajo presión pueden soldarse efectivamente, causando daños graves. Un recubrimiento PVD crea una barrera que previene este contacto directo metal con metal.

Aumento de la dureza superficial y la resistencia al desgaste

La razón principal para recubrir titanio con PVD es agregar una capa cerámica delgada y extremadamente dura a la superficie. Los recubrimientos como el Nitruro de Titanio (TiN) o el Carbono Tipo Diamante (DLC) son significativamente más duros que el sustrato de titanio, lo que aumenta drásticamente la resistencia a arañazos, abrasión y desgaste.

Lograr acabados estéticos duraderos

El PVD proporciona un método para aplicar una amplia gama de colores al titanio que son mucho más duraderos que el anodizado o la pintura. Esto es muy valorado en industrias como la relojería, la joyería y la electrónica de alta gama, donde un acabado como el negro, el dorado o el bronce debe soportar el uso diario.

Mejora de la biocompatibilidad para implantes médicos

En aplicaciones médicas, los recubrimientos PVD cumplen múltiples funciones. Recubrimientos como el DLC pueden crear una superficie de fricción ultra baja para implantes articulares, mientras que otros pueden formar una barrera químicamente inerte que mejora la biocompatibilidad del dispositivo dentro del cuerpo humano.

El proceso crítico: cómo funciona el PVD sobre titanio

El éxito de un recubrimiento PVD sobre titanio depende casi por completo de la calidad de la preparación y el control del proceso.

Paso 1: La base de una limpieza meticulosa

Esta es la etapa más crítica. La pieza se somete a un proceso de limpieza de múltiples pasos para eliminar todos los aceites, grasas y contaminantes. No hacerlo provocará que el recubrimiento final se pele o se desprenda.

Paso 2: Eliminación de la capa de óxido

Después de la limpieza, las piezas de titanio se cargan en una cámara de vacío. Antes de que comience el proceso de recubrimiento, las piezas se someten a bombardeo iónico (también conocido como grabado por plasma o limpieza por pulverización catódica). Este proceso de alta energía elimina físicamente la capa dura e invisible de óxido de titanio (TiO₂) que se forma naturalmente en la superficie. Aplicar un recubrimiento sobre esta capa de óxido es como pintar sobre una pared polvorienta: simplemente no se adherirá.

Paso 3: Deposición del recubrimiento

Una vez que se expone la superficie pura de titanio, comienza el proceso de recubrimiento. Una fuente de material sólido (por ejemplo, un bloque de titanio para un recubrimiento de TiN) se vaporiza mediante un arco eléctrico o un objetivo de pulverización catódica. Este vapor viaja a través del vacío y un gas reactivo (como nitrógeno) y se deposita sobre la pieza de titanio, construyendo una película nueva, densa y altamente adherente átomo por átomo.

Comprender las compensaciones y los desafíos

Aunque es muy efectivo, el proceso no está exento de consideraciones. Comprenderlas es clave para un resultado exitoso.

La necesidad absoluta de preparación de la superficie

El mayor punto de fallo es la mala adhesión debido a una eliminación incompleta de la capa de óxido nativa. Cualquier atajo o error en la etapa de limpieza y grabado iónico comprometerá todo el recubrimiento. Siempre asóciese con un recubridor que tenga experiencia específica con titanio.

El "Efecto Cáscara de Huevo"

Un recubrimiento PVD es extremadamente duro, pero también muy delgado (típicamente de 1 a 5 micras). Si se aplica un recubrimiento duro y delgado sobre un sustrato más blando, una carga puntual alta puede hacer que el titanio subyacente se deforme, agrietando el recubrimiento como una cáscara de huevo. Esta es una consideración de diseño; el sustrato debe ser capaz de soportar el recubrimiento bajo las cargas esperadas.

Aplicación por línea de visión

La mayoría de los procesos PVD son de "línea de visión", lo que significa que el recubrimiento solo puede depositarse en las superficies que la fuente vaporizada puede "ver". Los orificios internos profundos o las geometrías complejas y ocultas pueden no recibir un recubrimiento uniforme sin accesorios especializados y rotación de la pieza dentro de la cámara.

Elegir el recubrimiento adecuado para su aplicación

El mejor recubrimiento depende totalmente de su objetivo. A continuación se muestran las opciones más comunes para sustratos de titanio.

- Si su enfoque principal es la resistencia al desgaste y un aspecto dorado clásico: El Nitruro de Titanio (TiN) es el estándar de la industria, ofreciendo un gran equilibrio entre dureza, durabilidad y costo.

- Si su enfoque principal es la máxima reducción de fricción y la biocompatibilidad: El Carbono Tipo Diamante (DLC) proporciona un coeficiente de fricción excepcionalmente bajo y un elegante acabado negro, lo que lo convierte en una opción premium para implantes médicos y componentes de alto rendimiento.

- Si su enfoque principal es la resistencia a la corrosión y un acabado plateado: El Nitruro de Cromo (CrN) ofrece una protección superior contra la corrosión en comparación con el TiN y es una excelente opción para piezas expuestas a productos químicos agresivos o entornos marinos.

- Si su enfoque principal son las aplicaciones de alta temperatura: El Nitruro de Titanio y Aluminio (TiAlN) forma una capa de óxido de aluminio a altas temperaturas, protegiendo el recubrimiento y haciéndolo ideal para herramientas de corte que operarán a altas velocidades.

- Si su enfoque principal es un color decorativo específico: Una amplia gama de recubrimientos, a menudo basados en Nitruro de Zirconio (ZrN) o Carbonitruro de Titanio (TiCN), pueden producir acabados duraderos en bronce, grafito, azul y oro rosa.

Al seleccionar el recubrimiento PVD correcto, puede transformar un componente de titanio, desbloqueando un nivel de rendimiento y durabilidad que el material en bruto por sí solo no puede lograr.

Tabla de resumen:

| Objetivo | Recubrimiento PVD recomendado | Beneficios clave |

|---|---|---|

| Resistencia al desgaste y acabado dorado | Nitruro de Titanio (TiN) | Alta dureza, color dorado clásico, rentable |

| Baja fricción y biocompatibilidad | Carbono Tipo Diamante (DLC) | Fricción ultra baja, elegante acabado negro, ideal para uso médico |

| Resistencia a la corrosión | Nitruro de Cromo (CrN) | Excelente protección contra productos químicos/sales agresivas |

| Uso a alta temperatura | Nitruro de Titanio y Aluminio (TiAlN) | Forma una capa protectora para herramientas de corte a alta temperatura |

| Colores decorativos | Nitruro de Zirconio (ZrN) / TiCN | Acabados duraderos en bronce, oro rosa, azul, etc. |

¿Listo para desbloquear todo el potencial de sus componentes de titanio?

En KINTEK, nos especializamos en servicios de recubrimiento PVD de precisión para equipos de laboratorio e industriales. Nuestra experiencia garantiza una preparación meticulosa de la superficie y la aplicación correcta del recubrimiento para ofrecer una dureza superior, resistencia al desgaste y acabados impresionantes y duraderos para sus piezas de titanio.

Contacte hoy a nuestros expertos en recubrimientos para discutir cómo podemos mejorar el rendimiento y la longevidad de su proyecto.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto