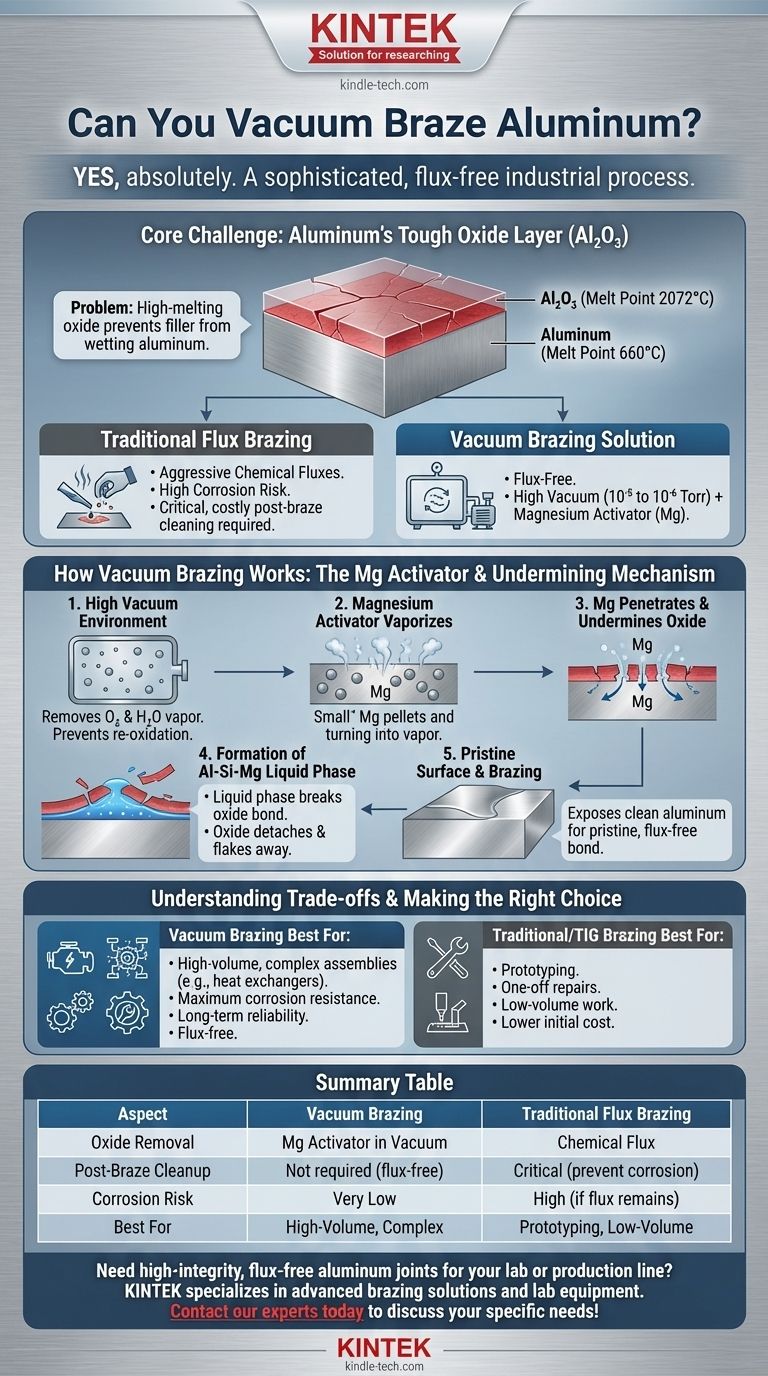

Sí, se puede soldar aluminio en horno de vacío sin ningún problema. Es un proceso industrial sofisticado y altamente efectivo que se utiliza para crear uniones fuertes y limpias sin la necesidad de fundentes químicos. El método se basa en un entorno de alto vacío combinado con un activador metálico, típicamente magnesio, para eliminar químicamente la tenaz capa de óxido que se forma naturalmente en las superficies de aluminio, permitiendo que el metal de aportación de soldadura moje y se una correctamente con el material base.

La soldadura de aluminio es fundamentalmente una batalla contra su dura capa de óxido pasiva (Al₂O₃). La soldadura en horno de vacío gana esta batalla no por la fuerza, sino con delicadeza, utilizando un alto vacío y un activador de magnesio para socavar y desprender la película de óxido desde debajo de la superficie, lo que permite una unión impecable y sin fundente.

El Desafío Principal: La Capa de Óxido del Aluminio

El principal obstáculo para unir aluminio no es el metal en sí, sino la fina y transparente capa de óxido de aluminio (Al₂O₃) que se forma instantáneamente en su superficie cuando se expone al aire.

Por qué el Al₂O₃ es un Problema

Esta capa de óxido es increíblemente tenaz y estable. Se funde a aproximadamente 2072 °C (3762 °F), mientras que el aluminio mismo se funde a una temperatura mucho más baja de 660 °C (1220 °F).

Durante la soldadura, el metal de aportación debe fundirse y fluir sobre el metal base. La película de óxido de alto punto de fusión actúa como una barrera, impidiendo que el fundente fundido haga contacto y "moje" la superficie del aluminio, inhibiendo así una unión metalúrgica adecuada.

La Solución Tradicional (y sus Inconvenientes)

Históricamente, este problema se resolvió utilizando fundentes químicos agresivos. Estos fundentes atacarían y disolverían químicamente la capa de óxido, pero son altamente corrosivos.

Si no se elimina por completo después de la soldadura, el fundente residual puede quedar atrapado en la unión, lo que lleva a una corrosión catastrófica y a la falla del componente con el tiempo. Esto hace que la limpieza posterior a la soldadura sea un paso crítico, costoso y difícil.

Cómo la Soldadura en Horno de Vacío Resuelve el Problema del Óxido

La soldadura en horno de vacío proporciona una solución elegante y sin fundente al alterar el entorno químico dentro de un horno sellado.

El Papel del Vacío

El proceso se realiza en alto vacío, típicamente en el rango de 10⁻⁵ a 10⁻⁶ Torr. Este entorno de baja presión elimina prácticamente todo el oxígeno y el vapor de agua de la cámara del horno.

Al eliminar estos gases reactivos, el vacío evita que el aluminio se reoxide a medida que se calienta a su temperatura de soldadura.

El Ingrediente Clave: El Activador de Magnesio

Con la oxidación prevenida, el desafío final es eliminar la película de óxido preexistente. Esto se logra añadiendo una pequeña cantidad de un activador, más comúnmente magnesio (Mg), al horno, a menudo como parte del material de aportación de soldadura.

Las primeras teorías sugerían que el magnesio simplemente "eliminaba" cualquier oxígeno restante. Sin embargo, el verdadero mecanismo es más sofisticado.

El Mecanismo de Socavación

A medida que el horno se calienta, el magnesio se vaporiza. Este vapor de Mg penetra a través de microfisuras y defectos en la capa de Al₂O₃.

Una vez debajo de la película de óxido, el magnesio reacciona con el aluminio base y el silicio (del metal de aportación) para formar una fase líquida de Al-Si-Mg de bajo punto de fusión justo en la interfaz.

Esta fase líquida se funde antes que la aleación de aportación principal, rompiendo eficazmente la unión entre la película de óxido y el aluminio base. La película de óxido se desprende y se descama, exponiendo una superficie de aluminio crudo perfectamente limpia para que el metal de aportación de soldadura se una.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la soldadura en horno de vacío no es una solución universal. Implica consideraciones específicas de equipo y proceso.

Alta Inversión Inicial

Los hornos de soldadura en vacío son complejos y representan una inversión de capital significativa en comparación con el equipo necesario para la soldadura convencional con soplete o por inducción.

Experiencia en el Proceso Requerida

El proceso requiere un control preciso sobre los perfiles de temperatura, los niveles de vacío y la química de los materiales. Es un proceso altamente diseñado, más adecuado para entornos de producción controlados y repetibles.

Restricciones de Material y Diseño

No todas las aleaciones de aluminio son adecuadas para la soldadura en horno de vacío. El proceso funciona mejor con aleaciones "soldables" específicas y materiales revestidos. El diseño de la pieza también debe permitir que el vapor de magnesio llegue a todas las áreas de la unión.

Tomando la Decisión Correcta para su Aplicación

Decidir si especificar la soldadura en horno de vacío depende completamente de los objetivos, la escala y los requisitos de rendimiento de su proyecto.

- Si su enfoque principal es la producción de alto volumen de conjuntos complejos (como intercambiadores de calor automotrices o placas frías aeroespaciales): La soldadura en horno de vacío es el estándar de la industria por su repetibilidad inigualable y su capacidad para producir uniones limpias, fiables y sin fundente en procesos por lotes.

- Si su enfoque principal es la máxima resistencia a la corrosión y la fiabilidad a largo plazo: La soldadura en horno de vacío es la opción superior porque elimina por completo el riesgo de fundente corrosivo atrapado, que es un modo de falla común en los componentes soldados con fundente.

- Si su enfoque principal es la creación de prototipos, reparaciones únicas o trabajos de bajo volumen: El alto costo y la complejidad de la soldadura en horno de vacío la hacen poco práctica. La soldadura TIG tradicional o los métodos modernos basados en fundente son mucho más accesibles y rentables.

Al comprender la ciencia subyacente, puede aprovechar con confianza la soldadura en horno de vacío para aplicaciones que exigen el más alto nivel de calidad y rendimiento.

Tabla Resumen:

| Aspecto | Soldadura en Horno de Vacío | Soldadura Tradicional con Fundente |

|---|---|---|

| Eliminación de Óxido | Activador de magnesio en vacío | Fundente químico |

| Limpieza Posterior a la Soldadura | No requerida (sin fundente) | Crítica para prevenir la corrosión |

| Riesgo de Corrosión | Muy bajo | Alto si el fundente no se elimina completamente |

| Mejor para | Conjuntos complejos de alto volumen (ej., intercambiadores de calor) | Prototipos, reparaciones de bajo volumen |

¿Necesita uniones de aluminio de alta integridad y sin fundente para su laboratorio o línea de producción? KINTEK se especializa en soluciones avanzadas de soldadura y equipos de laboratorio. Nuestra experiencia garantiza que sus conjuntos de aluminio alcancen la máxima resistencia y resistencia a la corrosión. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus necesidades específicas de laboratorio y fabricación.

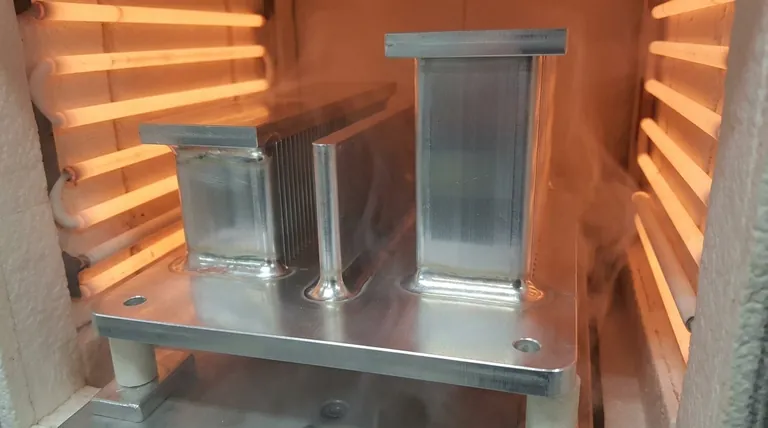

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafito para vacío y descarga inferior para materiales de carbono

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre un rendimiento y una pureza de material superiores

- ¿Por qué se requiere un horno de alto vacío y alta temperatura para Inconel 718? Garantice la integridad y resistencia del material

- ¿Cuáles son las condiciones para el revenido? Domine el proceso de tratamiento térmico para un acero más resistente

- ¿Qué es la técnica de soldadura fuerte al vacío? Logre una unión de metales superior y sin fundente

- ¿Por qué los hornos cerrados de alta temperatura y los desecadores de vacío son esenciales para el pretratamiento de las materias primas de sales eutécticas?

- ¿Por qué se utiliza un horno de recocido a alta temperatura para el pretratamiento del acero 316L? Garantizar la precisión del pulso de alta energía

- ¿Cuál es la mejor temperatura para endurecer el acero? Domine el rango de austenitización para una dureza máxima

- ¿Cuál es la temperatura de un horno? Depende de su proceso y del tipo de horno