Sí, pero no solo calentándolo. El proceso que hace que el acero sea más fuerte se llama tratamiento térmico, que implica un ciclo altamente controlado de calentamiento y enfriamiento. Simplemente calentar el acero sin un método de enfriamiento específico en realidad puede hacerlo más blando, mientras que el proceso correcto reorganiza fundamentalmente su estructura interna para crear un material mucho más fuerte.

La resistencia del acero no la determina el calor, sino cómo se manipula su estructura cristalina interna. El tratamiento térmico utiliza un calentamiento preciso para desbloquear esta estructura, pero es la velocidad de enfriamiento controlada la que fija las propiedades deseadas como la dureza, la resistencia y la tenacidad.

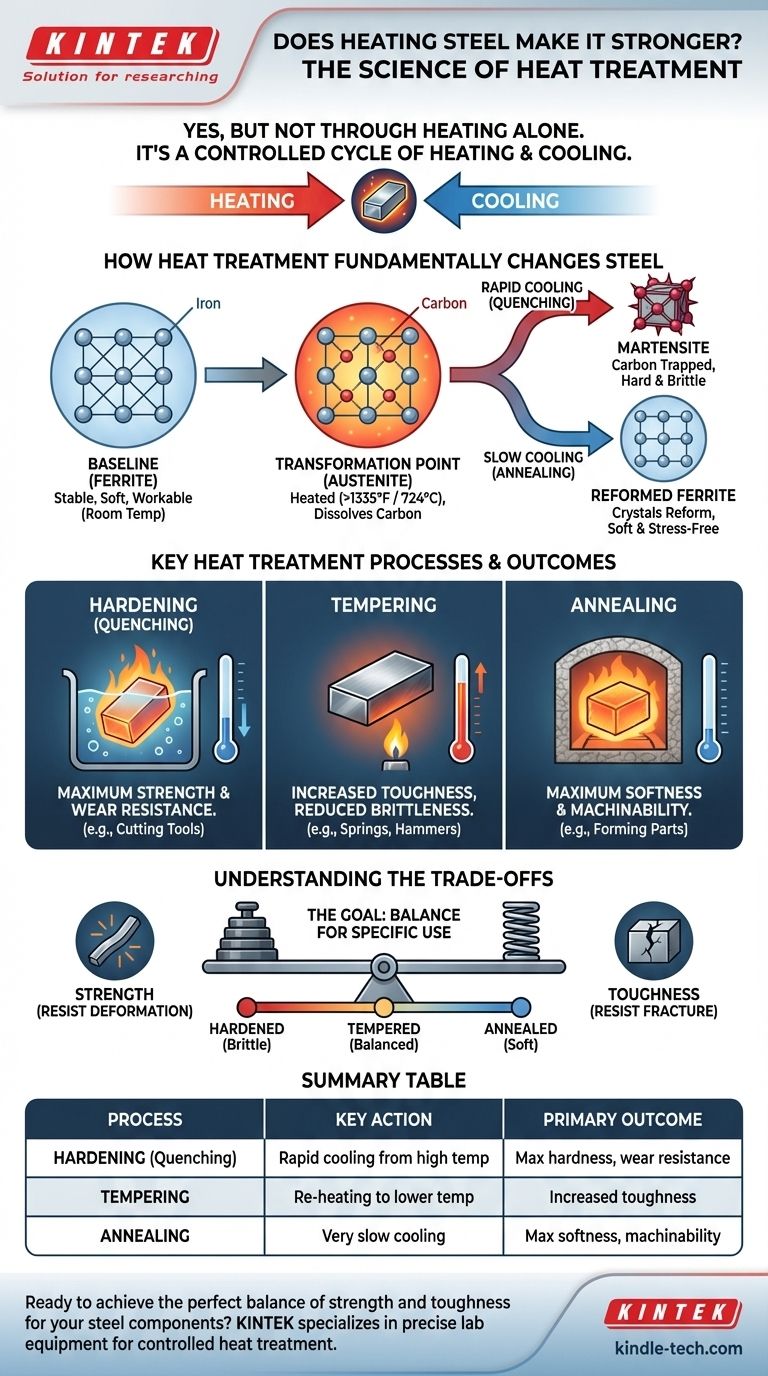

Cómo el tratamiento térmico cambia fundamentalmente el acero

Para entender por qué funciona esto, hay que pensar en el acero no como un material sólido y uniforme, sino como una estructura cristalina. El tratamiento térmico es el proceso de cambiar esa estructura.

La estructura cristalina base

A temperatura ambiente, el acero existe en una estructura cristalina estable y relativamente blanda conocida como ferrita. Esta estructura es lo que hace que una pieza de acero estándar sea trabajable y mecanizable.

Alcanzando el punto de transformación

Cuando se calienta el acero por encima de una temperatura crítica (típicamente por encima de 1335 °F o 724 °C), se produce un cambio notable. La estructura cristalina se reorganiza en una forma llamada austenita. La característica clave de la austenita es su capacidad para disolver el carbono, que ya está presente en la aleación de acero.

El papel fundamental del enfriamiento

La "magia" del tratamiento térmico ocurre durante la fase de enfriamiento. La velocidad a la que se enfría el acero desde su estado austenítico determina sus propiedades finales. El carbono disuelto queda atrapado, forzando a los cristales a adoptar nuevas y potentes configuraciones.

Procesos clave de tratamiento térmico y sus resultados

Diferentes velocidades de enfriamiento producen resultados muy diferentes. No es un proceso único para todos; se adapta para lograr un objetivo específico.

Endurecimiento para máxima resistencia

Para hacer el acero lo más duro posible, se enfría extremadamente rápido desde el estado austenítico. Este proceso se denomina temple (o enfriamiento brusco), y a menudo se realiza sumergiendo el acero caliente en agua, aceite o salmuera.

Este enfriamiento rápido atrapa los átomos de carbono, evitando que vuelvan a formar la estructura de ferrita blanda. En su lugar, forman una nueva estructura cristalina muy tensa y muy dura llamada martensita. Esto es lo que le da filo a un cuchillo o resistencia al desgaste a un rodamiento.

Revenido para tenacidad

El acero que se ha endurecido mediante temple es increíblemente fuerte pero también muy quebradizo, como el vidrio. Para la mayoría de las aplicaciones, esto es un peligro, ya que un impacto fuerte podría hacer que se rompa.

El revenido es un tratamiento secundario en el que el acero endurecido se recalienta a una temperatura mucho más baja. Este proceso alivia la tensión interna de la estructura martensítica, sacrificando algo de dureza para obtener una cantidad significativa de tenacidad (resistencia a la fractura).

Recocido para suavidad

Por el contrario, si el objetivo es hacer que el acero sea lo más blando y trabajable posible, se utiliza el método de enfriamiento opuesto. El recocido implica enfriar el acero muy lentamente desde el estado austenítico.

Este enfriamiento lento da tiempo a las estructuras cristalinas para reformarse en su estado más blando y estable. Este proceso se utiliza para aliviar la tensión, mejorar la mecanizabilidad y preparar el metal para una posterior conformación o moldeado.

Comprender las compensaciones

Las propiedades del acero existen en un espectro. No se puede maximizar una sin afectar a otra. Este es el desafío central de la metalurgia.

Resistencia frente a tenacidad

Estos dos términos a menudo se usan indistintamente, pero técnicamente son opuestos.

- Resistencia es la capacidad de resistir la deformación y la flexión.

- Tenacidad es la capacidad de resistir la fractura y absorber impactos.

Una pieza de acero completamente endurecida tiene la máxima resistencia pero la mínima tenacidad. Una pieza recocida tiene la máxima tenacidad pero la mínima resistencia. El objetivo del revenido es encontrar el equilibrio ideal entre ellas para una aplicación específica.

El riesgo de un tratamiento incorrecto

El tratamiento térmico es una ciencia precisa. Calentar el acero a la temperatura incorrecta, durante un tiempo demasiado corto o demasiado largo, o enfriarlo a la velocidad incorrecta puede tener consecuencias negativas.

El sobrecalentamiento puede arruinar la estructura del grano permanentemente, mientras que un enfriamiento inadecuado puede provocar grietas, deformaciones o simplemente no lograr las propiedades deseadas.

Adaptar el tratamiento a su objetivo

El tratamiento térmico correcto depende totalmente del uso previsto del componente de acero.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste (por ejemplo, una lima, el filo de una herramienta de corte): El proceso clave es el endurecimiento (temple) para crear una estructura martensítica.

- Si su enfoque principal es la durabilidad y la resistencia al impacto (por ejemplo, un martillo, un hacha o un muelle): El objetivo es un equilibrio, logrado mediante el endurecimiento seguido de un revenido para añadir tenacidad.

- Si su enfoque principal es la mecanizabilidad y la conformación (por ejemplo, preparar una pieza para darle forma): El proceso correcto es el recocido para hacer que el acero sea lo más blando y libre de tensiones posible.

En última instancia, el tratamiento térmico nos da el poder de transformar una única aleación de acero en una amplia gama de materiales, cada uno perfectamente adaptado a su tarea específica.

Tabla de resumen:

| Proceso de tratamiento térmico | Acción clave | Resultado principal |

|---|---|---|

| Endurecimiento (Temple) | Enfriamiento rápido desde alta temperatura | Máxima dureza y resistencia al desgaste |

| Revenido | Recalentamiento del acero endurecido a una temperatura más baja | Aumento de la tenacidad, reducción de la fragilidad |

| Recocido | Enfriamiento muy lento desde alta temperatura | Máxima suavidad y mecanizabilidad |

¿Listo para lograr el equilibrio perfecto entre resistencia y tenacidad para sus componentes de acero?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de tratamiento térmico controlados. Ya sea que esté desarrollando herramientas de corte, muelles duraderos o piezas mecanizadas complejas, nuestras soluciones le ayudan a lograr las propiedades exactas del material que exige su aplicación.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades de metalurgia y pruebas de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de mufla y un horno normal? Garantizando la pureza de la muestra con calentamiento indirecto

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire? Elija la herramienta adecuada para su proceso térmico

- ¿Cómo se determina el contenido de cenizas en un horno de mufla? Domine el método de análisis gravimétrico

- ¿Cuál es la temperatura más alta de un horno? Desbloqueando los límites del calor extremo

- ¿Cuáles son las condiciones para un horno de mufla? Garantice la seguridad, el rendimiento y la longevidad