En esencia, un horno rotatorio es un gran horno industrial giratorio que se utiliza para procesar materiales sólidos a temperaturas muy elevadas. El material se introduce por el extremo elevado de un cilindro giratorio ligeramente inclinado. A medida que cae y se desliza a lo largo del horno debido a la gravedad y la rotación, se calienta con gas caliente para inducir una reacción química o un cambio físico deseado, como la calcinación, la sinterización o la incineración.

Las industrias necesitan un método fiable para calentar de forma continua y uniforme grandes volúmenes de sólidos granulares. Los hornos rotatorios resuelven esto combinando el volteo rotatorio, el flujo gravitacional y el calentamiento controlado, lo que los convierte en herramientas versátiles y potentes para procesos que van desde la fabricación de cemento hasta la eliminación de residuos peligrosos.

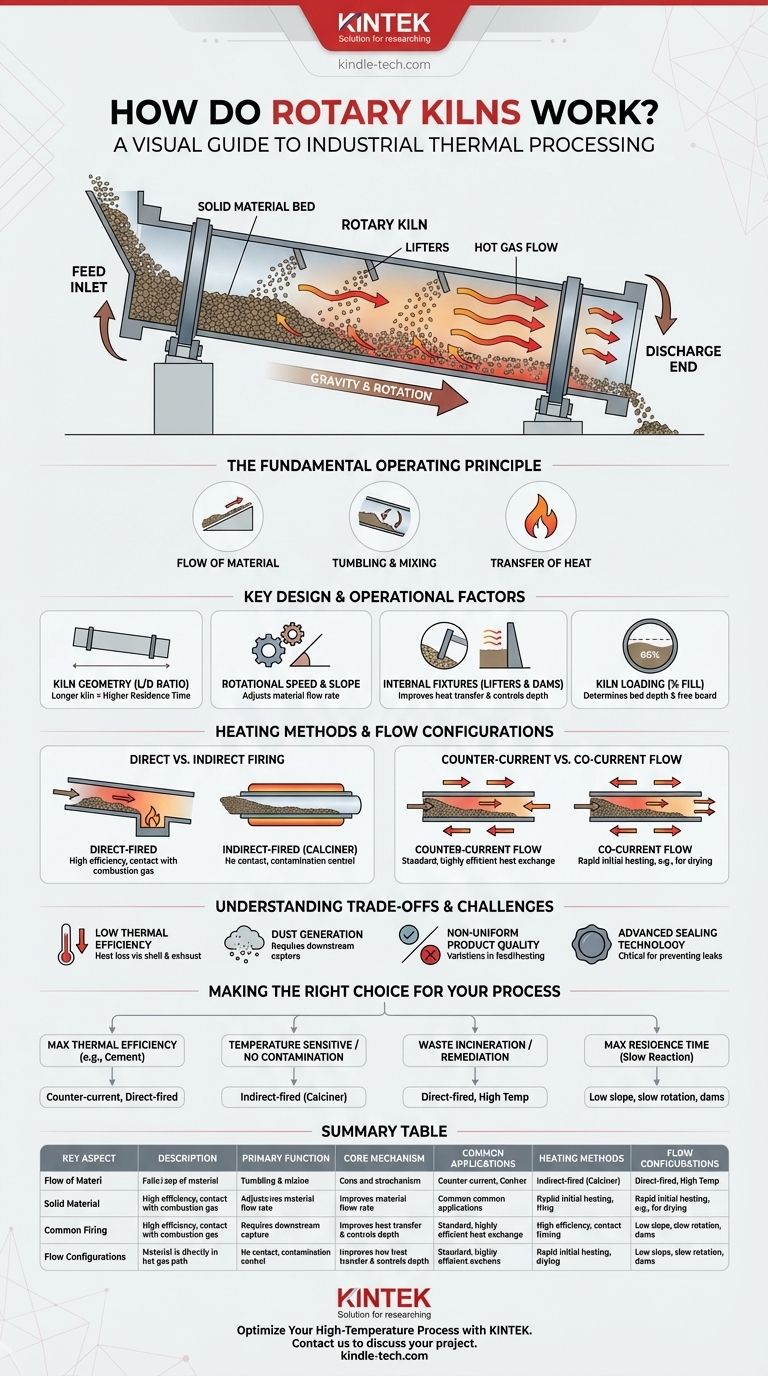

El principio de funcionamiento fundamental

Un horno rotatorio funciona como un intercambiador de calor continuo, moviendo el material a través de un entorno térmico controlado. Su funcionamiento se define por la interacción del flujo de material, la mezcla y la transferencia de calor.

El flujo de material

El material se alimenta continuamente en el extremo superior del cilindro inclinado. La combinación de la pendiente del horno y su lenta rotación hace que el material avance gradualmente hacia el extremo de descarga inferior. Esto crea un proceso continuo y automatizado.

La acción de volteo y mezcla

A medida que el horno gira, el material sólido en su interior se levanta y se voltea constantemente. Esta acción, similar a una secadora de ropa a gran escala, es fundamental para asegurar que todas las partículas estén expuestas uniformemente al calor. Este "lecho" de material bien mezclado promueve reacciones consistentes y un producto final homogéneo.

La transferencia de calor

La función principal es transferir energía de una fase de gas caliente al lecho de material sólido. Este calor impulsa el proceso de uso final, ya sea secar la humedad, quemar materia orgánica o causar una transformación química a alta temperatura. La capacidad del horno para alcanzar temperaturas de hasta 2273 K (2000 °C) lo hace adecuado para aplicaciones exigentes.

Factores clave de diseño y operación

El rendimiento de un horno rotatorio está dictado por una combinación de su diseño físico y cómo se opera.

Geometría del horno (relación L/D)

La relación longitud-diámetro (L/D) es un parámetro de diseño fundamental. Un horno más largo con una relación L/D más alta aumenta el tiempo que el material permanece dentro, conocido como tiempo de residencia, lo cual es crucial para asegurar reacciones completas.

Velocidad de rotación y pendiente

Los operadores pueden ajustar la velocidad de rotación y, en algunos diseños, la pendiente del horno. Aumentar la velocidad o la pendiente disminuirá el tiempo de residencia al mover el material a través del horno más rápidamente. Estos son los controles principales para gestionar el proceso día a día.

Accesorios internos (elevadores y presas)

Muchos hornos incluyen estructuras internas para controlar el flujo de material. Los elevadores son aletas que recogen el material y lo rocían a través de la corriente de gas caliente, mejorando significativamente la eficiencia de la transferencia de calor. Las presas se utilizan para aumentar la profundidad del lecho de material, aumentando así el tiempo de residencia.

Carga del horno (% de llenado)

El porcentaje de la sección transversal del horno lleno de material es su carga. Esto determina la profundidad del lecho de material y el tamaño del espacio libre, el espacio abierto sobre el material donde fluyen los gases del proceso.

Métodos de calentamiento y configuraciones de flujo

La forma en que se introduce el calor y cómo interactúa con el material son elecciones de diseño críticas que definen la aplicación del horno.

Calentamiento directo vs. indirecto

Un horno de calentamiento directo es el tipo más común. Los gases calientes de combustión fluyen directamente a través del horno y entran en contacto con el material. Esto es altamente eficiente para transferir calor.

Un horno de calentamiento indirecto, también llamado calcinador, se calienta externamente. La carcasa giratoria se calienta e irradia calor al material en su interior, sin ningún contacto entre el material y el gas de combustión. Esto se utiliza para procesos en los que se debe evitar la contaminación o la atmósfera debe controlarse estrictamente.

Flujo a contracorriente vs. a cocorriente

El flujo a contracorriente es la configuración estándar. El material entra por el extremo superior y baja, mientras que el gas caliente entra por el extremo inferior y sube. Este flujo opuesto crea el intercambio de calor más eficiente, ya que los gases más calientes se encuentran con el material más procesado.

El flujo a cocorriente es menos común. Tanto el material como el gas caliente entran por el mismo extremo y viajan en la misma dirección. Esto se utiliza típicamente para aplicaciones como el secado, donde se desea un calentamiento rápido de la alimentación húmeda entrante.

Comprensión de las ventajas y los desafíos

Aunque son increíblemente útiles, los hornos rotatorios no están exentos de complejidades y limitaciones operativas.

Baja eficiencia térmica

Los hornos rotatorios son sistemas grandes y calientes que pueden perder una cantidad significativa de calor a través de su carcasa y gases de escape. Esto puede resultar en una eficiencia térmica relativamente baja, lo que los hace intensivos en energía para operar.

Generación de polvo

La acción de volteo que hace que los hornos sean excelentes mezcladores también crea partículas finas, o polvo. Este polvo queda arrastrado en el gas del proceso y debe ser capturado por equipos posteriores como filtros de mangas o ciclones para evitar la contaminación.

Calidad del producto no uniforme

Aunque el objetivo es la uniformidad, lograrla perfectamente puede ser un desafío. Las variaciones en la velocidad de alimentación, el tamaño de las partículas o el calentamiento pueden llevar a ligeras inconsistencias en la calidad del producto final, lo que requiere un control de calidad robusto.

Tecnología de sellado avanzada

El sellado del horno rotatorio en ambos extremos, de alimentación y descarga, es fundamental para evitar que el aire frío se filtre o que el gas caliente y polvoriento escape. Los hornos modernos utilizan sistemas de sellado avanzados, pero el mantenimiento de estos sellos es una tarea constante y vital.

Tomar la decisión correcta para su proceso

La configuración específica de un horno rotatorio siempre se adapta a su proceso industrial previsto.

- Si su enfoque principal es la máxima eficiencia térmica para reacciones a alta temperatura (como el clínker de cemento o la sinterización de minerales): Un horno de calentamiento directo a contracorriente es la configuración estándar y más eficaz.

- Si su enfoque principal es el procesamiento de materiales sensibles a la temperatura o evitar la contaminación por gases de combustión: Un horno de calentamiento indirecto (calcinador) es la elección necesaria para proteger su producto.

- Si su enfoque principal es la incineración de residuos o la remediación de suelos: Un horno de calentamiento directo proporciona el entorno robusto y de alta temperatura necesario para asegurar la destrucción completa de los contaminantes.

- Si su enfoque principal es maximizar el tiempo de residencia del material para una reacción lenta: Un diseño con una pendiente baja, una velocidad de rotación lenta y presas internas es el enfoque ideal.

Comprender estos principios fundamentales le permite ver el horno rotatorio no solo como una pieza de equipo, sino como una herramienta precisa y adaptable para la transformación de materiales.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Función principal | Procesamiento continuo a alta temperatura de materiales sólidos. |

| Mecanismo central | El material se voltea por un cilindro inclinado y giratorio mientras se calienta. |

| Aplicaciones comunes | Producción de cemento, sinterización de minerales, incineración de residuos peligrosos, calcinación. |

| Métodos de calentamiento | Calentamiento directo (eficiente) o indirecto (para control de contaminación). |

| Configuraciones de flujo | Contracorriente (estándar, eficiente) o cocorriente (para calentamiento rápido). |

Optimice su proceso de alta temperatura con KINTEK

Ya sea que esté desarrollando un nuevo material, procesando minerales o gestionando residuos, el equipo de procesamiento térmico adecuado es fundamental para su éxito. KINTEK se especializa en soluciones avanzadas de calentamiento industrial y de laboratorio, incluidos sistemas de hornos rotatorios adaptados a sus necesidades específicas.

Proporcionamos el equipo y la experiencia para ayudarle a lograr un control preciso de la temperatura, un calentamiento uniforme y una producción eficiente. Deje que nuestro equipo le ayude a seleccionar el sistema perfecto para su aplicación.

Contacte hoy mismo con KINTEK para hablar sobre su proyecto y descubrir cómo nuestras soluciones pueden mejorar la eficiencia de su proceso y la calidad de su producto.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos