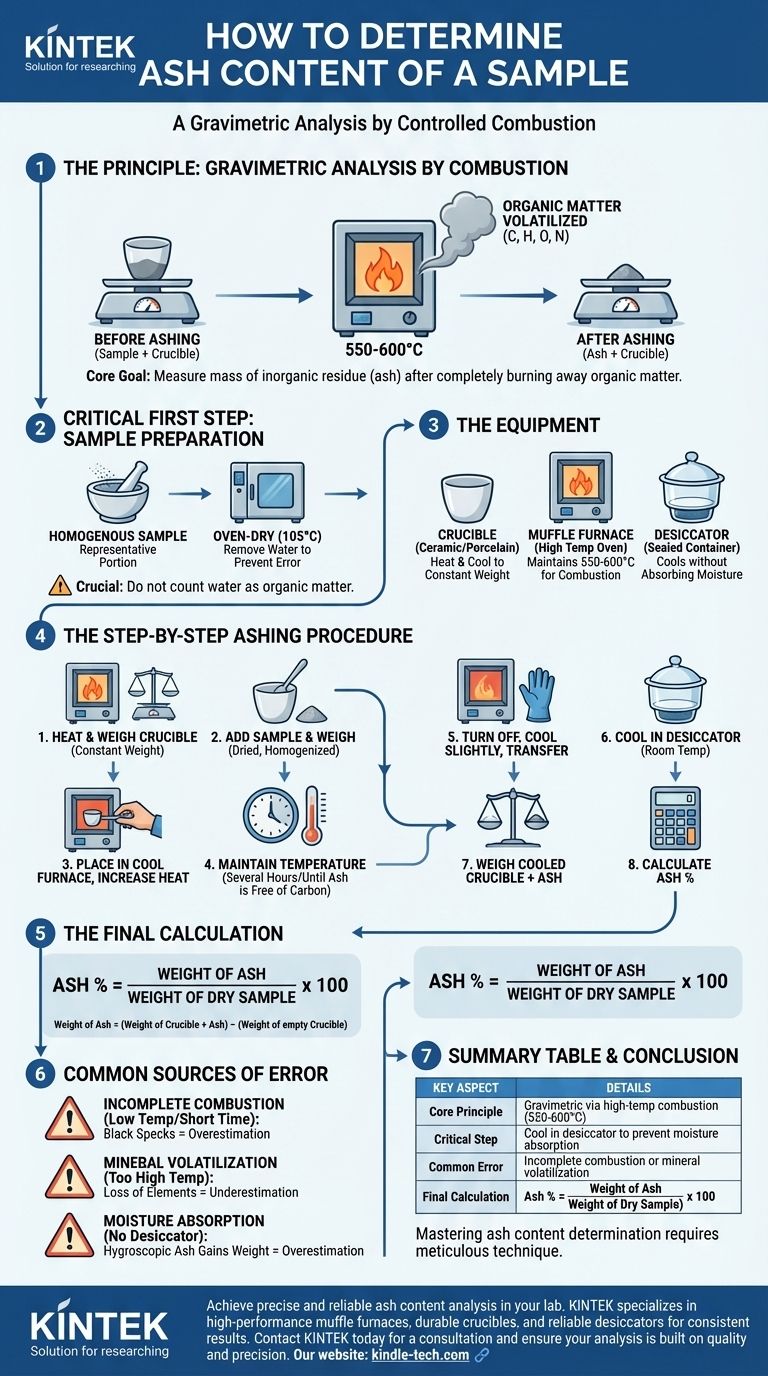

En esencia, determinar el contenido de cenizas de una muestra es un proceso sencillo de combustión controlada. El método implica calentar una muestra a alta temperatura para quemar completamente toda la materia orgánica, dejando solo el residuo inorgánico no combustible. Este residuo, conocido como ceniza, se pesa luego para cuantificar el contenido mineral del material original.

La determinación de cenizas es una técnica de análisis gravimétrico, lo que significa que se basa en la medición por masa. El objetivo fundamental es medir el peso de una muestra antes y después de la incineración completa para encontrar la masa del residuo inorgánico que queda.

El Principio: Análisis Gravimétrico por Combustión

Todo el procedimiento a menudo se denomina "calcinación en seco" o "pérdida por ignición". Opera bajo el principio simple de que el calor elevado descompondrá y volatilizará las sustancias orgánicas (carbono, hidrógeno, oxígeno, nitrógeno) mientras deja atrás óxidos y sales inorgánicas estables.

El Primer Paso Crítico: Preparación de la Muestra

La precisión comienza antes de que la muestra reciba calor. La muestra debe ser homogénea para asegurar que la pequeña porción que se está probando sea representativa de todo el lote.

Fundamentalmente, la muestra se seca típicamente en un horno a una temperatura más baja (por ejemplo, 105°C) antes de la calcinación. Este paso elimina el agua, que de otro modo se evaporaría durante la calcinación y se contaría incorrectamente como parte de la materia orgánica, inflando falsamente el porcentaje final de cenizas.

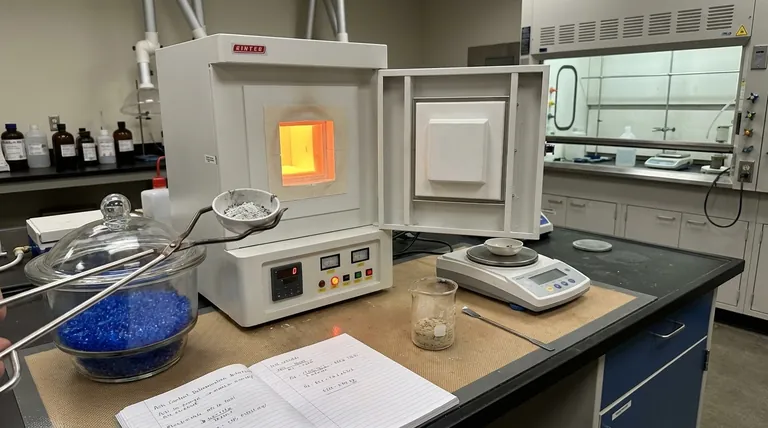

El Equipo: Crisol, Horno y Desecador

La herramienta principal para este proceso es un horno mufla, un horno aislado capaz de alcanzar y mantener las altas temperaturas requeridas para una combustión completa, típicamente entre 550°C y 600°C.

La muestra se coloca en un crisol, una copa de cerámica o porcelana diseñada para soportar choques térmicos extremos. Antes de usarlo, este crisol debe calentarse a la temperatura de calcinación, enfriarse y pesarse hasta que alcance un peso constante, asegurando que cualquier residuo o humedad en el propio crisol no afecte la medición final.

Después de calentar, el crisol caliente se coloca en un desecador. Este es un recipiente sellado con un agente secante (un desecante) que permite que el crisol y su contenido se enfríen a temperatura ambiente sin absorber humedad del aire.

El Procedimiento de Calcinación Paso a Paso

- Caliente un crisol limpio y vacío en un horno mufla, enfríelo en un desecador y péselo. Repita este ciclo hasta alcanzar un peso constante.

- Agregue una cantidad precisamente pesada de la muestra seca y homogeneizada al crisol previamente pesado.

- Coloque el crisol con la muestra en el horno mufla frío. Aumente gradualmente la temperatura al objetivo (por ejemplo, 550°C) para evitar salpicaduras.

- Mantenga la temperatura objetivo durante varias horas (típicamente 2-4 horas, o hasta que la ceniza esté visiblemente libre de partículas negras de carbono).

- Apague el horno, abra ligeramente la puerta para permitir un enfriamiento inicial lento y luego transfiera el crisol caliente a un desecador.

- Deje que el crisol se enfríe completamente a temperatura ambiente dentro del desecador.

- Pese el crisol enfriado que contiene la ceniza.

- Calcule el porcentaje de cenizas utilizando los pesos finales.

El Cálculo Final

El cálculo es una expresión simple del peso del residuo como porcentaje del peso inicial de la muestra.

% de Cenizas = (Peso de Cenizas / Peso de la Muestra Seca) x 100

Donde Peso de Cenizas = (Peso del Crisol + Cenizas) - (Peso del Crisol vacío).

Comprendiendo las Ventajas y Desventajas y las Fuentes de Error

Aunque el procedimiento es simple en principio, se requiere una técnica meticulosa para evitar errores significativos. Comprender estos posibles inconvenientes es clave para generar datos fiables.

Combustión Incompleta

Si la temperatura es demasiado baja o el tiempo de calcinación es demasiado corto, no todo el carbono se quemará. Esto a menudo es visible como motas negras en el residuo de ceniza. El carbono restante agregará peso, lo que llevará a una sobreestimación del contenido real de cenizas.

Volatilización de Minerales

Por el contrario, si la temperatura es demasiado alta, algunas sales y elementos inorgánicos pueden perderse por volatilización o descomposición. Elementos como el cloro, el azufre, el sodio y el potasio pueden perderse parcialmente, lo que lleva a una subestimación del contenido real de cenizas. El rango estándar de 550-600°C es un compromiso para minimizar tanto la combustión incompleta como la pérdida de minerales.

Absorción de Humedad

El residuo de ceniza es a menudo higroscópico, lo que significa que absorbe fácilmente la humedad del aire. No usar un desecador para el enfriamiento hará que la ceniza gane peso debido al agua atmosférica, lo que resultará en una sobreestimación del contenido de cenizas. Este es uno de los errores de procedimiento más comunes.

Tomando la Decisión Correcta para su Objetivo

El rigor de su procedimiento debe coincidir con su objetivo analítico. Algunos ajustes específicos pueden asegurar que sus resultados sean adecuados para el propósito.

- Si su enfoque principal es el cumplimiento normativo o el control de calidad: Adhiérase estrictamente a un método estandarizado (por ejemplo, AOAC para alimentos, ASTM para materiales) y documente meticulosamente cada paso, especialmente la temperatura, la duración y el logro de pesos constantes.

- Si su enfoque principal es el control de procesos rutinario: La consistencia es más importante que la precisión absoluta. Asegúrese de que el procedimiento interno de su laboratorio se siga idénticamente cada vez para rastrear tendencias y desviaciones de manera fiable.

- Si está solucionando resultados inconsistentes: Sus primeras comprobaciones deben ser la inspección visual de la ceniza en busca de partículas negras (combustión incompleta) y la reevaluación de su protocolo de enfriamiento y pesaje para eliminar la absorción de humedad como variable.

En última instancia, dominar la determinación del contenido de cenizas es un testimonio de una técnica de laboratorio cuidadosa y precisa.

Tabla Resumen:

| Aspecto Clave | Detalles |

|---|---|

| Principio Fundamental | Análisis gravimétrico mediante combustión a alta temperatura (550-600°C) |

| Equipo Principal | Horno mufla, crisol, desecador, balanza analítica |

| Paso Crítico | Enfriamiento de la ceniza en un desecador para evitar la absorción de humedad |

| Error Común | Combustión incompleta (sobreestimación) o volatilización de minerales (subestimación) |

| Cálculo Final | % de Cenizas = (Peso de Cenizas / Peso de la Muestra Seca) x 100 |

Logre un análisis preciso y fiable del contenido de cenizas en su laboratorio.

La determinación precisa del contenido de cenizas y minerales es fundamental para el control de calidad, el cumplimiento y la investigación. El proceso se basa en equipos robustos y una técnica meticulosa para evitar errores comunes como la absorción de humedad o la combustión incompleta.

KINTEK se especializa en el suministro del equipo de laboratorio preciso que necesita para este procedimiento esencial, incluyendo hornos mufla de alto rendimiento para una calcinación consistente a alta temperatura, crisoles duraderos y desecadores fiables para asegurar que sus resultados sean precisos y reproducibles.

Permítanos ayudarle a mejorar las capacidades de su laboratorio. Ya sea que esté configurando un nuevo protocolo de control de calidad u optimizando uno existente, nuestros expertos pueden proporcionarle las herramientas y el soporte adecuados.

Contacte hoy mismo con KINTEK para una consulta y asegure que su análisis de contenido de cenizas se construya sobre una base de calidad y precisión.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el papel de un horno de alta temperatura en la preparación de cerámicas de mullita porosa? Lograr precisión estructural

- ¿Cómo facilita un horno de resistencia de caja de alta temperatura los experimentos de tratamiento térmico de parejas de difusión a largo plazo?

- ¿Cuál es la temperatura de trabajo de un horno mufla? Logre un control de calor preciso para su laboratorio

- ¿Cuál es la función de un horno de alta temperatura en la preparación de catalizadores de Rh/CeαZr1-αO2? Optimizar la Estabilidad

- ¿Por qué se utiliza un horno de resistencia a alta temperatura tipo caja para T-POMs@ZIF-67? Dominio de la pirólisis de MOF a catalizador

- ¿Cuál es la función de un horno de resistencia de caja de alta temperatura de laboratorio en el proceso de normalización? Mejorar FATT50

- ¿Cuál es el propósito de tratar los geles de alteración de vidrio a 300°C? Mejora del análisis de RMN para la ciencia de materiales

- ¿Para qué se utiliza un horno mufla en la determinación de? Contenido preciso de cenizas y composición del material