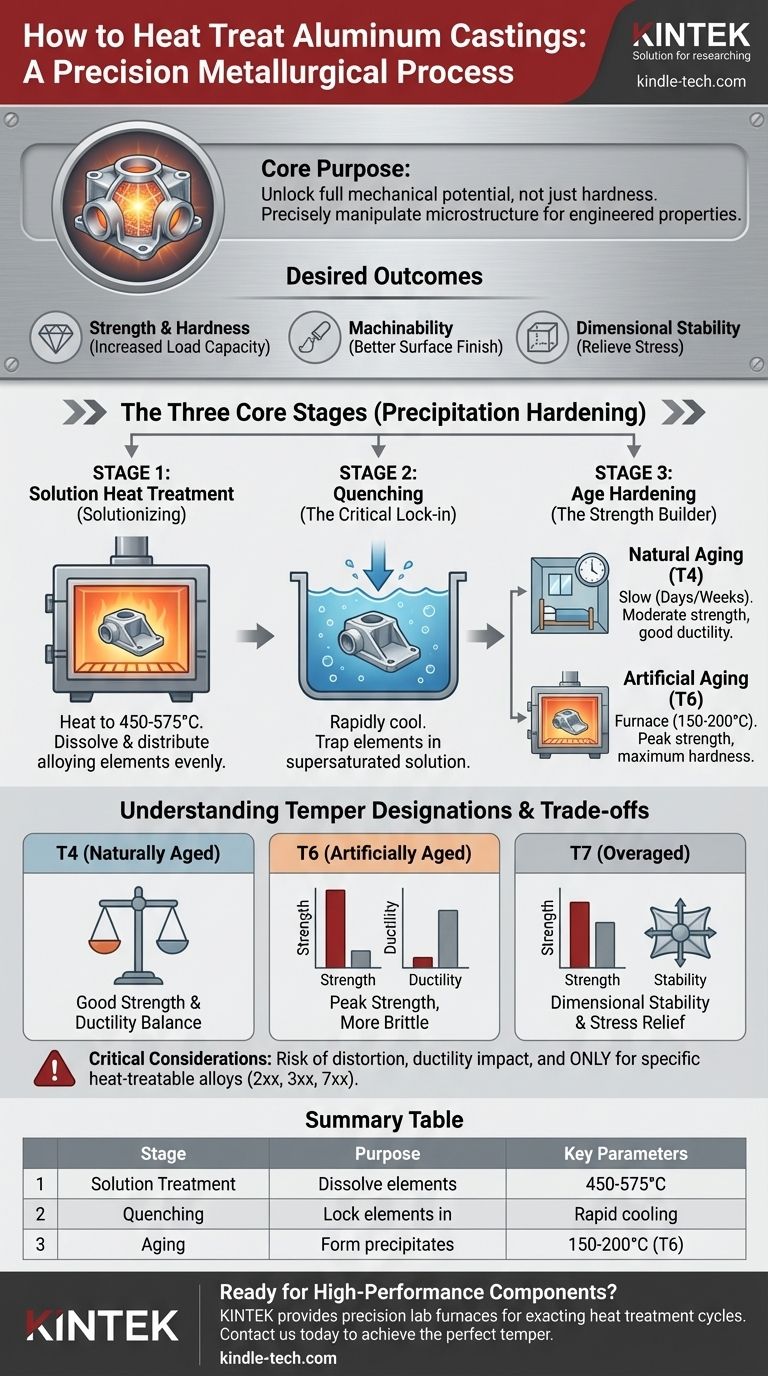

En esencia, el tratamiento térmico de las fundiciones de aluminio es un proceso altamente controlado de tres etapas que implica calentar, enfriar rápidamente y luego envejecer. Esta secuencia altera fundamentalmente la estructura interna del material para mejorar significativamente sus propiedades mecánicas, como la resistencia y la dureza, mucho más allá de su estado de fundición.

El propósito fundamental del tratamiento térmico de una fundición de aluminio no es simplemente hacerla "más dura". Es un proceso metalúrgico preciso utilizado para manipular la microestructura de la aleación y lograr un conjunto predecible y específico de propiedades de ingeniería adaptadas a la aplicación final del componente.

¿Por qué tratar térmicamente las fundiciones de aluminio?

El objetivo principal del tratamiento térmico es desbloquear todo el potencial mecánico de una aleación de aluminio tratable térmicamente. Los componentes de aluminio en estado de fundición suelen ser blandos y poseen una resistencia relativamente baja.

Al controlar la precipitación de los elementos de aleación dentro de la estructura de grano del aluminio, el tratamiento térmico le permite diseñar con precisión las características finales de la pieza.

Los resultados deseados

El proceso está diseñado para mejorar las propiedades clave:

- Resistencia y dureza: Esta es la razón más común, ya que aumenta drásticamente la capacidad de carga del componente.

- Mecanizabilidad: Una microestructura estable y endurecida a menudo da como resultado mejores acabados superficiales y control de virutas durante las operaciones de mecanizado.

- Estabilidad dimensional: El tratamiento térmico puede aliviar las tensiones internas inducidas durante el proceso de fundición, evitando la distorsión con el tiempo o durante el mecanizado.

Las tres etapas fundamentales del tratamiento térmico

El tratamiento térmico más común y eficaz para las fundiciones de aluminio se conoce como endurecimiento por precipitación. Consta de tres pasos distintos y críticos.

Etapa 1: Tratamiento térmico de solubilización (Solubilización)

El primer paso es calentar la fundición a una temperatura alta y uniforme, generalmente justo por debajo del punto de fusión de la aleación (por ejemplo, 450-575 °C o 840-1065 °F).

Esto se mantiene durante un período específico, lo que permite que los elementos de aleación primarios (como el cobre o el silicio) se disuelvan y se distribuyan uniformemente en una solución sólida, de manera similar al azúcar que se disuelve en agua caliente.

Etapa 2: Temple (El bloqueo crítico)

Inmediatamente después de la solubilización, la fundición se enfría rápidamente o se "templa". Esto se realiza con mayor frecuencia en agua, pero también se pueden usar polímeros o aire forzado.

La velocidad extrema de esta fase de enfriamiento es crítica. "Atrapa" los elementos de aleación disueltos en una solución sólida sobresaturada, evitando que se agrupen a medida que el metal se enfría.

Etapa 3: Endurecimiento por envejecimiento (El constructor de resistencia)

Después del temple, el material se encuentra en un estado inestable. La etapa final, el envejecimiento, permite que los elementos de aleación atrapados precipiten de la solución de manera controlada.

Estos precipitados son extremadamente finos y están dispersos por toda la estructura de grano del metal. Actúan como obstáculos microscópicos que resisten la deformación, que es lo que le da al material su aumento significativo de resistencia y dureza.

Comprensión de las designaciones de temple

La combinación específica de temple y envejecimiento define el "temple" del material. Estos se designan con la letra 'T' seguida de un número.

Temple T4: Envejecido naturalmente

Un temple T4 significa que la fundición ha sido tratada térmicamente en solución, templada y luego se le ha permitido envejecer naturalmente a temperatura ambiente. Este proceso es lento y tarda días o semanas. El material resultante es moderadamente fuerte pero conserva buena ductilidad.

Temple T6: Envejecido artificialmente para máxima resistencia

El temple T6 es el más común para aplicaciones de alta resistencia. Después del temple, la pieza se "envejece artificialmente" en un horno a una temperatura más baja (por ejemplo, 150-200 °C o 300-400 °F) durante un tiempo específico. Esto acelera el proceso de precipitación para lograr la máxima dureza y resistencia.

Temple T7: Sobreenvejecido para estabilidad

Un temple T7 implica envejecer la pieza más allá de su dureza máxima (sobreenvejecimiento). Esto reduce ligeramente la resistencia máxima, pero proporciona beneficios significativos en estabilidad dimensional, alivio de tensiones y resistencia a la corrosión bajo tensión.

Compensaciones y consideraciones críticas

El tratamiento térmico es una herramienta poderosa, pero no está exenta de desafíos y compensaciones. Comprender mal estos aspectos puede provocar fallos en el componente.

Riesgo de distorsión y deformación

Los rápidos cambios de temperatura durante el temple inducen tensiones internas significativas. Esto puede hacer que las fundiciones de pared delgada o complejas se deformen o tuerzan, comprometiendo las tolerancias finales.

Impacto en la ductilidad

Existe una compensación fundamental entre resistencia y ductilidad. Un temple T6 crea un material muy fuerte pero más quebradizo. Si su aplicación requiere tenacidad y la capacidad de deformarse sin fracturarse, un temple T4 o incluso una aleación no tratada térmicamente podría ser más apropiada.

La selección de la aleación no es negociable

Fundamentalmente, no todas las aleaciones de aluminio son tratables térmicamente. El proceso se basa en aleaciones con elementos específicos (como cobre, magnesio y silicio) que pueden precipitar. Las aleaciones de fundición tratables térmicamente comunes incluyen las series 2xx, 3xx y 7xx. Intentar tratar térmicamente una aleación no tratable térmicamente (como la serie 5xx) no tendrá ningún efecto de endurecimiento y puede ser perjudicial.

Selección del tratamiento adecuado para su objetivo

Su elección de tratamiento térmico debe estar directamente relacionada con las condiciones de servicio previstas del componente.

- Si su enfoque principal es la máxima resistencia y dureza: El temple T6 es su elección definitiva, ya que proporciona el mayor rendimiento para componentes estructurales.

- Si su enfoque principal es la estabilidad dimensional y el alivio de tensiones: Considere un temple T5 (solo envejecido artificialmente) o T7, que sacrifica algo de dureza máxima por estabilidad en aplicaciones de precisión.

- Si su enfoque principal es un equilibrio entre resistencia y conformabilidad: El temple T4 proporciona una buena resistencia intermedia mientras conserva más ductilidad que una pieza T6.

En última instancia, seleccionar el tratamiento térmico correcto transforma una simple fundición de aluminio en un componente diseñado con precisión.

Tabla de resumen:

| Etapa del tratamiento térmico | Propósito | Parámetros clave |

|---|---|---|

| Tratamiento de solubilización | Disolver elementos de aleación | 450-575°C (840-1065°F) |

| Temple | Fijar elementos en solución | Enfriamiento rápido (agua/aire) |

| Envejecimiento | Formar precipitados que aumentan la resistencia | 150-200°C (300-400°F) para T6 |

¿Listo para transformar sus fundiciones de aluminio en componentes de alto rendimiento?

KINTEK se especializa en hornos de laboratorio de precisión y equipos de procesamiento térmico diseñados para ciclos de tratamiento térmico exigentes. Ya sea que apunte a la resistencia T6 o a la estabilidad T7, nuestras soluciones garantizan un control uniforme de la temperatura y resultados repetibles.

Contáctenos hoy para discutir cómo nuestro equipo puede ayudarle a lograr el temple perfecto para su aplicación. Póngase en contacto a través de nuestro formulario de contacto y permita que nuestros expertos le guíen.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Para qué se utiliza un horno de vacío? Desbloquee el tratamiento térmico de alta pureza para materiales superiores

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores