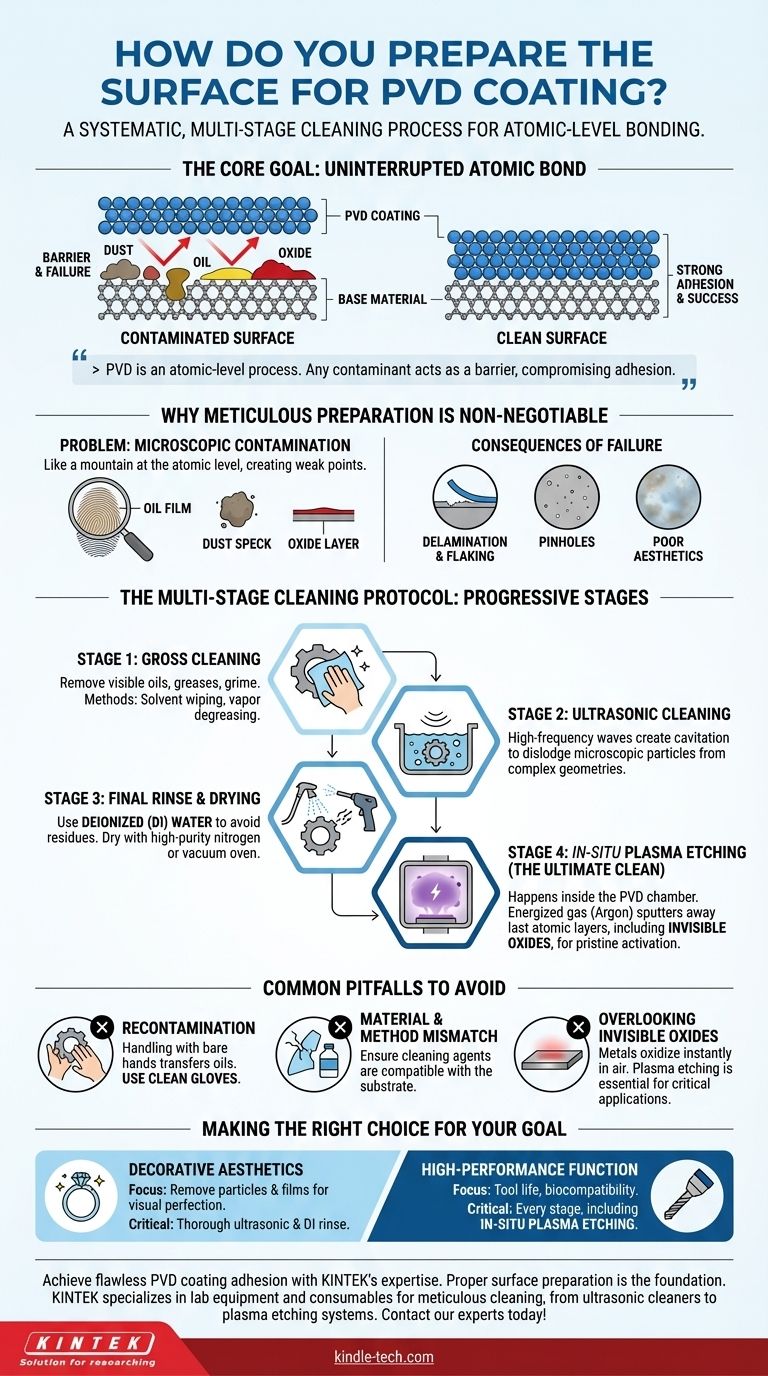

En esencia, la preparación de una superficie para la Deposición Física de Vapor (PVD) es un proceso de limpieza sistemático y multietapa diseñado para eliminar todos los materiales extraños. No se trata de una simple limpieza; implica etapas de limpieza progresivamente más finas para eliminar todo, desde grasa y aceites visibles hasta partículas microscópicas, huellas dactilares e incluso capas de óxido invisibles, asegurando que el sustrato esté atómicamente limpio antes de entrar en la cámara de vacío.

El objetivo final de la preparación de la superficie es garantizar una unión directa e ininterrumpida entre los átomos del recubrimiento y los átomos del sustrato. Dado que el PVD es un proceso a nivel atómico, cualquier contaminante, por pequeño que sea, actúa como una barrera física que compromete la adhesión, lo que lleva a la falla del recubrimiento.

Por qué una preparación meticulosa es innegociable

El recubrimiento PVD no ocurre en un entorno normal. Ocurre en una cámara de alto vacío donde átomos individuales de un material se depositan sobre una superficie, construyendo una nueva capa átomo por átomo.

El problema de la contaminación

Piense en ello como pintar, pero a escala microscópica. Una sola mota de polvo, una película invisible de aceite de una huella dactilar o una tenue capa de oxidación en una superficie metálica se convierte en una montaña a nivel atómico.

El material de recubrimiento no puede adherirse al sustrato donde existen estos contaminantes. Esto crea un punto débil desde el principio.

Las consecuencias de una mala preparación

Una preparación deficiente de la superficie es la principal causa de falla del recubrimiento PVD. Los resultados son predecibles y costosos:

- Delaminación y descamación: El recubrimiento se desprende del sustrato porque nunca logró una unión adecuada.

- Poros: Pequeñas manchas sin recubrir causadas por polvo o partículas microscópicas que no se eliminaron.

- Estética deficiente: Acabados opacos, manchas o inconsistencias causadas por películas residuales y huellas dactilares.

El protocolo de limpieza multietapa

Un proceso profesional de preparación PVD es un protocolo disciplinado que va desde la limpieza gruesa hasta la limpieza atómicamente fina. Los pasos exactos pueden variar según el material del sustrato y su condición inicial, pero los principios siguen siendo los mismos.

Etapa 1: Limpieza gruesa

El primer paso es eliminar todos los contaminantes visibles y a gran escala. Esto incluye aceites de mecanizado, grasas, compuestos de pulido y suciedad general del taller. Los métodos comunes incluyen la limpieza con solventes y el desengrase por vapor.

Etapa 2: Limpieza ultrasónica

A continuación, las piezas suelen sumergirse en un tanque para la limpieza ultrasónica. Este proceso utiliza ondas sonoras de alta frecuencia para crear e implosionar burbujas microscópicas en una solución de limpieza, un fenómeno llamado cavitación. Esta acción proporciona un efecto de fregado potente pero suave que desprende pequeñas partículas de geometrías complejas, uniones y orificios roscados a los que la limpieza manual no puede llegar.

Etapa 3: Enjuague final y secado

Después de la limpieza ultrasónica, las piezas deben enjuagarse a fondo para eliminar cualquier residuo de detergente o agente de limpieza. Esto casi siempre se hace con agua desionizada (DI), ya que el agua del grifo normal dejaría depósitos minerales al secarse.

El secado debe ser igual de limpio. Las piezas a menudo se secan utilizando pistolas de gas nitrógeno de alta pureza o se colocan en un horno de vacío para asegurar que no se introduzca humedad ni nuevos contaminantes.

Etapa 4: Grabado con plasma in situ (la limpieza definitiva)

Para aplicaciones de alto rendimiento, el paso final de limpieza ocurre dentro de la cámara PVD justo antes de que comience el recubrimiento. Este proceso, a menudo llamado grabado iónico o limpieza por pulverización catódica, utiliza un gas energizado (como el argón) para crear un plasma.

Este plasma bombardea la superficie del sustrato, pulverizando físicamente las últimas capas atómicas. Esto elimina cualquier película orgánica final y persistente y, lo que es más importante, cualquier capa de óxido delgada y de origen natural que se forma instantáneamente en los metales expuestos al aire. Esto deja una superficie prístina y activada lista para una máxima adhesión del recubrimiento.

Errores comunes a evitar

El éxito con PVD a menudo se trata de evitar errores comunes durante la preparación.

El riesgo de recontaminación

Una pieza está tan limpia como su último punto de contacto. Manipular una pieza perfectamente limpia con las manos desnudas transferirá aceites instantáneamente y arruinará la preparación. Los guantes limpios y sin polvo y un ambiente controlado son obligatorios después de la etapa final de limpieza.

Incompatibilidad de material y método

El proceso de limpieza debe ser compatible con el sustrato. Usar un solvente fuerte que funcione para el acero inoxidable podría dañar o destruir fácilmente una pieza de plástico. Siempre verifique que sus agentes y métodos de limpieza no dañen el propio sustrato.

Ignorar los óxidos invisibles

Muchos equipos realizan una excelente limpieza externa, pero olvidan que la mayoría de los metales (como el titanio, el aluminio y el acero) forman una capa de óxido invisible a los pocos segundos de ser expuestos al oxígeno. Para aplicaciones críticas que requieren la unión más fuerte posible, omitir el grabado con plasma in situ es una causa principal de falla de adhesión latente.

Tomar la decisión correcta para su objetivo

No todas las aplicaciones PVD requieren el mismo nivel de preparación rigurosa. Su objetivo final dicta el rigor necesario.

- Si su enfoque principal es la estética decorativa: Su principal preocupación es eliminar todas las partículas y películas que causan defectos visuales. Una limpieza ultrasónica a fondo, un enjuague con agua DI y un manejo cuidadoso son críticos.

- Si su enfoque principal es la función de alto rendimiento (por ejemplo, vida útil de la herramienta, biocompatibilidad): No puede comprometerse. Cada etapa, incluido el grabado con plasma in situ para eliminar las capas de óxido, es esencial para lograr la adhesión y la durabilidad del recubrimiento requeridas.

En última instancia, el recubrimiento PVD exitoso se basa en la base de una superficie perfectamente preparada.

Tabla resumen:

| Etapa | Proceso | Objetivo clave |

|---|---|---|

| 1 | Limpieza gruesa | Eliminar aceites, grasas y suciedad visibles |

| 2 | Limpieza ultrasónica | Desprender partículas microscópicas de geometrías complejas |

| 3 | Enjuague y secado final | Eliminar residuos usando agua desionizada y secado limpio |

| 4 | Grabado con plasma (in situ) | Pulverizar capas de óxido para una unión a nivel atómico |

Logre una adhesión impecable del recubrimiento PVD con la experiencia de KINTEK.

La preparación adecuada de la superficie es la base de un recubrimiento duradero y de alto rendimiento. Ya sea que esté trabajando en piezas decorativas o componentes funcionales de alto riesgo, KINTEK se especializa en el equipo de laboratorio y los consumibles necesarios para una limpieza meticulosa, desde limpiadores ultrasónicos hasta sistemas de grabado con plasma. Permítanos ayudarle a eliminar los riesgos de contaminación y asegurar que sus recubrimientos se adhieran perfectamente.

¡Contacte a nuestros expertos hoy mismo para discutir sus requisitos específicos de sustrato y recubrimiento!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares