En esencia, un horno rotatorio es un horno industrial masivo y de rotación lenta diseñado para el procesamiento continuo de materiales. Consiste en un cilindro largo y hueco inclinado en un ligero ángulo. A medida que el cilindro gira, la materia prima introducida por el extremo superior cae y se mezcla mientras se mueve gradualmente hacia el extremo inferior, asegurando que cada partícula se exponga uniformemente a las temperaturas extremadamente altas generadas en su interior.

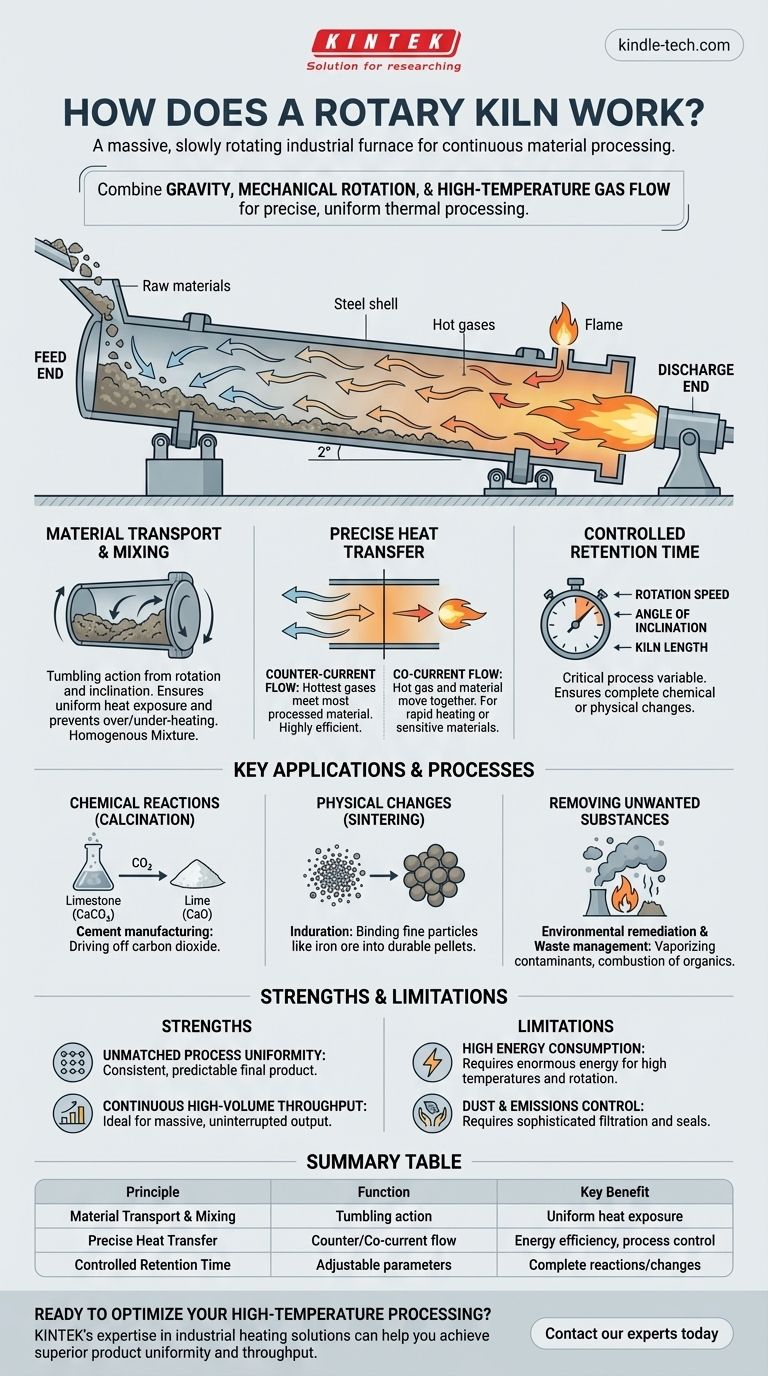

El principio central de un horno rotatorio es su capacidad para combinar tres fuerzas simples—gravedad, rotación mecánica y flujo de gas a alta temperatura—para lograr un procesamiento térmico preciso, uniforme y continuo de materiales sólidos a escala industrial.

Los principios fundamentales de funcionamiento

La eficacia de un horno rotatorio proviene de la interacción elegante de algunos principios físicos clave. Comprenderlos es crucial para entender por qué es una piedra angular de la industria pesada.

H3: Transporte y mezcla de materiales

Todo el sistema se basa en el movimiento controlado. El horno está montado con una ligera inclinación, típicamente de 1 a 4 grados con respecto a la horizontal.

Esta inclinación asegura que la gravedad arrastre constantemente el material desde el extremo de alimentación hacia el extremo de descarga.

Simultáneamente, la rotación lenta del cilindro levanta continuamente el material por el costado antes de que vuelva a caer. Esta acción de volteo es clave para asegurar una mezcla homogénea y evitar que cualquier parte del material se sobrecaliente o se caliente insuficientemente.

H3: Transferencia de calor precisa

El calor se aplica a través de gases calientes que fluyen a lo largo del horno. Esto se puede lograr de dos maneras principales.

El flujo a contracorriente es el más común, donde los gases calientes se introducen en el extremo inferior de descarga y fluyen hacia arriba contra el material descendente. Esto es muy eficiente, ya que los gases más calientes se encuentran con el material más procesado, y los gases más fríos precalientan la materia prima entrante.

El flujo cocorriente implica que el gas caliente y el material se muevan en la misma dirección. Esto se utiliza para procesos específicos donde se requiere un calentamiento rápido o el material es sensible a altas temperaturas iniciales.

El calor en sí a menudo es generado por un gran quemador o llama ubicado dentro del horno en el extremo de descarga.

H3: Tiempo de retención controlado

La cantidad de tiempo que el material permanece dentro del horno, conocido como tiempo de retención, es una variable crítica del proceso.

Esto se controla con precisión ajustando tres factores: la velocidad de rotación, el ángulo de inclinación y la longitud del horno. Una rotación más lenta o un ángulo menos pronunciado aumenta el tiempo que el material está expuesto al calor, asegurando que una reacción química o cambio físico deseado se complete por completo.

Aplicaciones y procesos clave

Los hornos rotatorios no son solo hornos; son reactores químicos. Su diseño está optimizado para facilitar transformaciones específicas en el material que se procesa.

H3: Inducción de reacciones químicas (Calcinación)

La aplicación más famosa se encuentra en la fabricación de cemento, donde se utiliza un horno para la calcinación.

En este proceso, la piedra caliza (carbonato de calcio) se calienta para expulsar dióxido de carbono, produciendo cal (óxido de calcio), un ingrediente principal del cemento. La capacidad del horno para mantener un perfil de temperatura específico es esencial para esta reacción.

H3: Impulso de cambios físicos (Sinterización)

Los hornos se utilizan para la sinterización o endurecimiento, un proceso que cambia la estructura física de un material sin fundirlo.

Las partículas finas, como el polvo de mineral de hierro, se calientan hasta que sus superficies comienzan a fusionarse. Esto las une en gránulos fuertes y duraderos que son más fáciles de manipular y procesar en un alto horno.

H3: Eliminación de sustancias no deseadas

En aplicaciones ambientales, los hornos destacan en la remediación. La desorción térmica utiliza el calor para vaporizar y eliminar contaminantes como el aceite o el mercurio del suelo.

Para la gestión de residuos, los hornos funcionan como incineradores altamente eficientes para la combustión de materiales orgánicos, asegurando una destrucción completa y controlada.

Comprensión de las compensaciones

Aunque increíblemente potentes, los hornos rotatorios son una herramienta especializada con beneficios y limitaciones inherentes.

H3: Fortaleza: Uniformidad del proceso inigualable

La acción constante de volteo y mezcla es la mayor ventaja de un horno. Garantiza que cada partícula reciba una exposición casi idéntica al calor, lo que resulta en un producto final altamente consistente y predecible que es difícil de lograr en hornos estáticos.

H3: Fortaleza: Rendimiento continuo de gran volumen

A diferencia de un horno por lotes que debe cargarse y descargarse, un horno rotatorio funciona de forma continua. Esto lo convierte en la solución ideal para industrias que requieren una producción masiva e ininterrumpida, como la del cemento y el procesamiento de minerales.

H3: Limitación: Alto consumo de energía

Calentar un cilindro de acero masivo a más de 1400 °C (2550 °F) y mantenerlo girando requiere una enorme cantidad de energía. Esto hace que su operación sea costosa y un factor significativo en la huella energética general de una planta.

H3: Limitación: Control de polvo y emisiones

La combinación de material que se voltea y flujo de gas a alta velocidad inevitablemente crea polvo. Los sistemas de horno rotatorio modernos requieren sellos sofisticados, filtros y otros equipos de control de contaminación del aire para operar de manera segura y cumplir con las regulaciones ambientales.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno rotatorio está impulsada por los requisitos específicos del proceso térmico.

- Si su enfoque principal es la fabricación de gran volumen de un producto uniforme como cemento o cal: La operación continua y la mezcla superior de un horno rotatorio son inigualables.

- Si su enfoque principal es impulsar una reacción química específica a una temperatura precisa: La capacidad del horno para mantener un perfil de temperatura y un tiempo de retención controlados es esencial para el éxito.

- Si su enfoque principal es aglomerar polvos finos en gránulos duraderos: La acción de volteo es ideal para los procesos de sinterización y endurecimiento requeridos en la minería y la metalurgia.

En última instancia, un horno rotatorio es una solución diseñada para aplicar calor preciso y uniforme a materiales sólidos a una inmensa escala industrial.

Tabla de resumen:

| Principio | Función | Beneficio clave |

|---|---|---|

| Transporte y mezcla de materiales | Acción de volteo por rotación e inclinación | Garantiza una exposición uniforme al calor para un producto consistente |

| Transferencia de calor precisa | Flujo de gas caliente a contracorriente o cocorriente | Optimiza la eficiencia energética y el control del proceso |

| Tiempo de retención controlado | Ajustado mediante la velocidad de rotación, el ángulo y la longitud del horno | Garantiza reacciones químicas o cambios físicos completos |

¿Listo para optimizar su procesamiento a alta temperatura?

Ya sea que su objetivo sea la calcinación, la sinterización o la desorción térmica, la experiencia de KINTEK en soluciones de calentamiento industrial puede ayudarle a lograr una uniformidad y un rendimiento de producto superiores. Nuestro equipo se especializa en adaptar el equipo adecuado a su material específico y objetivos de producción.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades de su laboratorio o proceso industrial.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

La gente también pregunta

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Cuáles son los equipos para un laboratorio de pirólisis? Elegir el reactor adecuado para su investigación

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuál es la diferencia entre calcinación y tostación? Una guía para el procesamiento a alta temperatura

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis