En esencia, la regeneración de carbono es un proceso térmico de alta temperatura diseñado para restaurar las propiedades de adsorción del carbón activado usado. Al aplicar calor intenso y controlado, los compuestos orgánicos que han sido capturados y que están obstruyendo los poros del carbono se destruyen o vaporizan. Esto "limpia" eficazmente el carbono, permitiendo que sea reutilizado para filtración y purificación.

El desafío central con el carbón activado es que eventualmente se satura con contaminantes. La regeneración resuelve esto utilizando un proceso térmico, a menudo llamado reactivación, para eliminar y destruir violentamente estos componentes adsorbidos, restableciendo la estructura porosa del carbono para que pueda ser utilizado de nuevo.

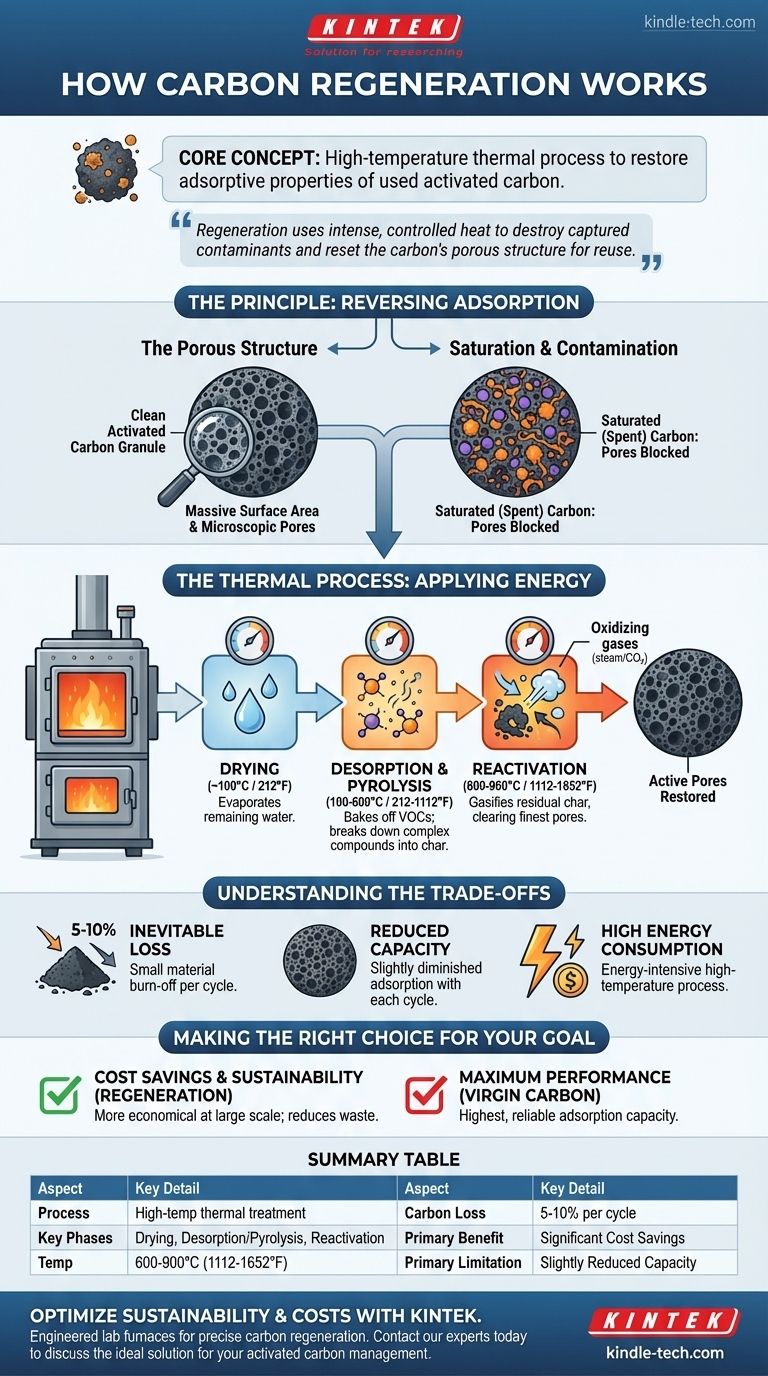

El Principio: Invertir la Adsorción

Para entender la regeneración, primero debe comprender cómo funciona el carbón activado. No es un simple filtro, sino un material con una superficie interna increíblemente vasta llena de poros microscópicos.

El Papel de la Estructura Porosa

Piense en un solo gránulo de carbón activado como una esponja masiva a nivel microscópico. Esta red de poros crea una inmensa área superficial donde los contaminantes, a través de un proceso llamado adsorción, se adhieren a la superficie.

Saturación: Cuando la "Esponja" Está Llena

Con el tiempo, estas superficies se recubren completamente con los componentes adsorbidos. El carbono ahora está "agotado" o saturado, y ya no puede eliminar eficazmente los contaminantes de una corriente líquida o gaseosa.

Aplicación de Energía Térmica

La regeneración funciona aplicando la energía necesaria para romper los enlaces que mantienen los contaminantes unidos a la superficie del carbono. El proceso típicamente ocurre en un ambiente con bajo contenido de oxígeno dentro de un horno especializado.

Este proceso térmico ocurre en fases distintas:

- Secado (~100°C / 212°F): Cualquier agua restante se evapora del carbono.

- Desorción y Pirólisis (100-600°C / 212-1112°F): A medida que la temperatura aumenta, los compuestos orgánicos volátiles se desprenden (desorben). Los compuestos más complejos y pesados se descomponen en moléculas más pequeñas y carbón elemental a través de la pirólisis.

- Reactivación (600-900°C / 1112-1652°F): A temperaturas muy altas, se introducen gases oxidantes como vapor o dióxido de carbono. Este paso final y crítico gasifica y elimina el carbón pirolizado residual, limpiando los poros más finos y restaurando la capacidad de adsorción del carbono.

Comprendiendo las Ventajas y Desventajas

Aunque es altamente efectiva, la regeneración no es un proceso perfecto. Es un tratamiento térmico severo que conlleva limitaciones inherentes.

Pérdida Inevitable de Carbono

Cada ciclo de regeneración quema una pequeña cantidad del propio carbón activado. Típicamente, hay una pérdida del 5-10% de material en peso con cada reactivación. Esta "combustión" significa que hay un número finito de veces que un lote de carbono puede ser regenerado antes de que se agote.

Capacidad de Adsorción Reducida

El carbono regenerado casi nunca es tan efectivo como el carbono virgen (nuevo). El calor extremo puede causar daños menores a la estructura de los poros. Como resultado, el área superficial total y la capacidad de adsorción disminuyen ligeramente con cada ciclo.

Alto Consumo de Energía

Calentar materiales a más de 800°C es un proceso intensivo en energía y costoso. Aunque a menudo es más económico que comprar carbono nuevo para operaciones a gran escala, la huella energética es un factor significativo a considerar.

Tomando la Decisión Correcta para su Objetivo

Decidir entre usar carbono regenerado y comprar material nuevo depende completamente de sus prioridades operativas.

- Si su enfoque principal es el ahorro de costos a gran escala: La regeneración es casi siempre la opción más económica, ya que el costo de reactivar es significativamente menor que el costo del carbono virgen.

- Si su enfoque principal es la sostenibilidad ambiental: La regeneración es la opción superior, ya que reduce drásticamente los residuos en vertederos y la huella de carbono asociada con la producción y el transporte de material nuevo.

- Si su enfoque principal es el máximo rendimiento para una aplicación crítica: El carbón activado virgen siempre proporcionará la capacidad de adsorción más alta y confiable.

Al comprender la regeneración como un proceso de restauración térmica, puede tomar una decisión informada que equilibre el rendimiento, el costo y el impacto ambiental.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Proceso | Tratamiento térmico de alta temperatura en un horno de bajo oxígeno |

| Fases Clave | Secado, Desorción/Pirólisis, Reactivación |

| Temperatura Típica | 600-900°C (1112-1652°F) |

| Pérdida de Carbono por Ciclo | 5-10% en peso |

| Beneficio Principal | Ahorro significativo de costos frente al carbono nuevo |

| Limitación Principal | Capacidad de adsorción ligeramente reducida después de cada ciclo |

Optimice la sostenibilidad y los costos operativos de su laboratorio con KINTEK.

Nuestros hornos de laboratorio especializados están diseñados para procesos térmicos precisos y eficientes como la regeneración de carbono. Al elegir KINTEK, usted obtiene un socio confiable para mantener sus sistemas críticos de filtración y purificación, reduciendo tanto los gastos como el impacto ambiental.

¿Listo para explorar cómo nuestro equipo puede satisfacer las necesidades específicas de su laboratorio? Contacte a nuestros expertos hoy para discutir la solución ideal para la gestión de su carbón activado.

Guía Visual

Productos relacionados

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafito al vacío para material negativo Horno de grafiación

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de grafito para vacío y descarga inferior para materiales de carbono

La gente también pregunta

- ¿Cuáles son las funciones principales de un horno de laboratorio en la síntesis de MnO2-GAC? Optimice la preparación de su catalizador

- ¿Por qué necesitan sinterizarse las cerámicas? Desbloquee la resistencia y la durabilidad a través de la fusión a alta temperatura

- ¿Qué papel juega un horno de caja de alta temperatura durante la re-austenización del 17-4 PH? Rendimiento de Transformación SLM

- ¿Cómo impactan los hornos de alta temperatura y los crisoles cerámicos en la estabilidad de las baterías de iones de litio? Maestría en Síntesis de Precisión

- ¿Cómo esterilizar cristalería sin un autoclave? Una guía paso a paso para la esterilización por calor seco