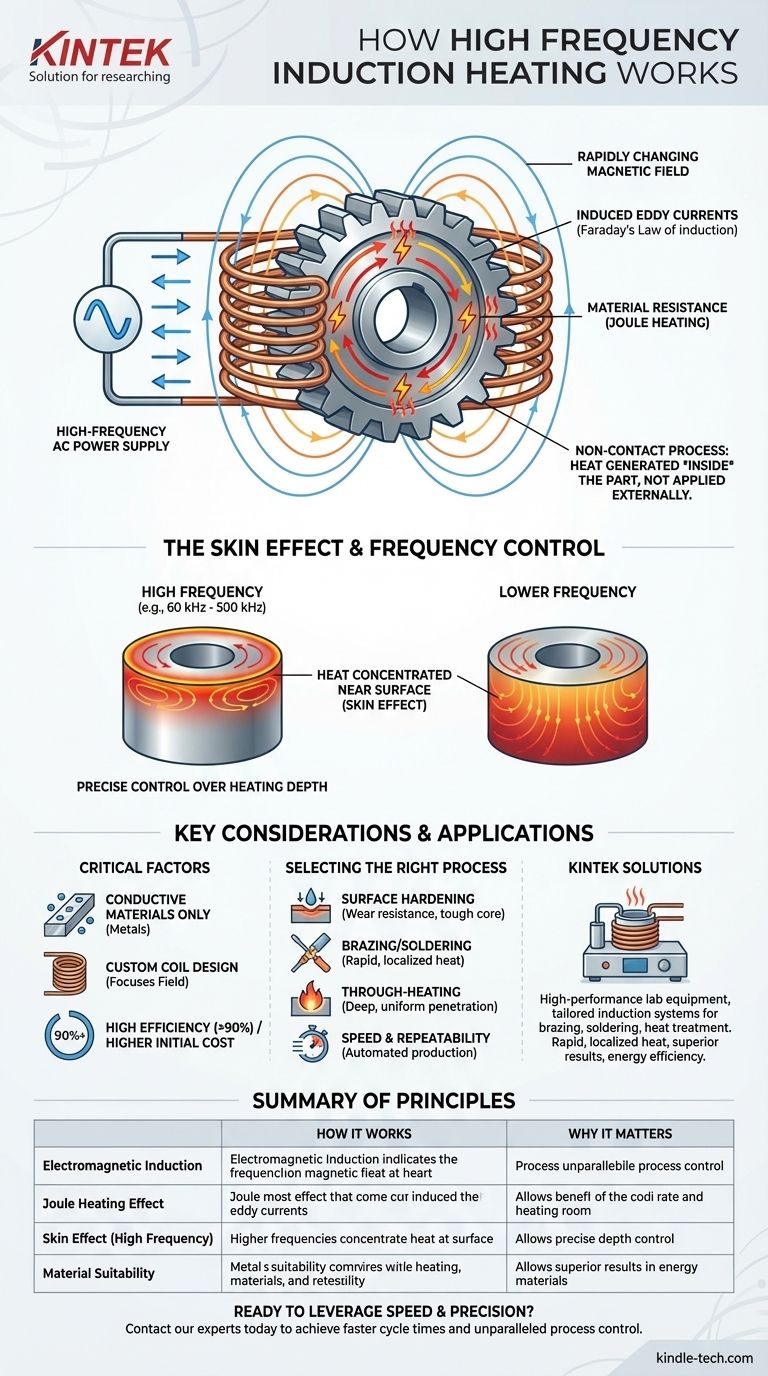

En esencia, el calentamiento por inducción de alta frecuencia es un proceso sin contacto que utiliza principios electromagnéticos para generar calor intenso directamente dentro de un material conductor. Se hace pasar una corriente alterna a través de una bobina diseñada especialmente, creando un campo magnético que cambia rápidamente e induce corrientes eléctricas en la pieza objetivo. La propia resistencia del material a estas corrientes es lo que genera un calor preciso, rápido y localizado.

La ventaja fundamental del calentamiento por inducción no es solo calentar un objeto, sino transformar el objeto mismo en la fuente de calor. Esto permite una velocidad, control y eficiencia energética inigualables al eliminar la necesidad de una transferencia de calor convencional y lenta.

Los principios fundamentales: del magnetismo al calor

El calentamiento por inducción es una aplicación directa de dos principios fundamentales de la física: la Ley de Inducción de Faraday y el efecto de calentamiento Joule. El proceso ocurre en una secuencia clara.

Paso 1: El campo magnético alterno

El proceso comienza con una fuente de alimentación de alta frecuencia que envía corriente alterna (CA) a través de una bobina de inducción de cobre. Esta bobina, a menudo moldeada para adaptarse a la pieza que se calienta, actúa como el circuito primario.

El flujo de CA de alta frecuencia genera un campo magnético potente y rápidamente alterno en el espacio alrededor y dentro de la bobina.

Paso 2: Inducción de corrientes parásitas (Eddy Currents)

Cuando una pieza de trabajo eléctricamente conductora, como un engranaje de acero o un tubo de aluminio, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas circulantes dentro del metal.

Estos pequeños flujos circulares de corriente se conocen como corrientes parásitas (eddy currents). Este fenómeno se describe mediante la Ley de Inducción de Faraday, que establece que un campo magnético cambiante inducirá un voltaje (y, por lo tanto, una corriente) en un conductor.

Paso 3: Generación de calor a través de la resistencia

Las corrientes parásitas inducidas no pueden fluir a través del metal sin impedimentos. Se encuentran con la resistencia eléctrica natural del material.

Esta resistencia al flujo de corriente genera fricción y calor intenso, un principio conocido como calentamiento Joule. El calor se genera dentro de la propia pieza, no se aplica a su superficie desde una fuente externa.

Por qué la "alta frecuencia" es importante

La frecuencia de la corriente alterna es una variable crítica que dicta cómo se calienta la pieza. Los sistemas de alta frecuencia suelen operar en un rango de 60 kHz a 500 kHz.

El efecto piel (Skin Effect)

La consecuencia más importante del uso de altas frecuencias es un fenómeno llamado efecto piel. Este dicta que cuanto mayor es la frecuencia, más se concentran las corrientes parásitas inducidas cerca de la superficie de la pieza de trabajo.

Esto significa que el calor se genera en una capa delgada y definida en la superficie, en lugar de en lo profundo de la pieza.

Controlar la profundidad del calor

Esta capacidad de controlar la profundidad del calentamiento es una ventaja clave. Una frecuencia muy alta (por ejemplo, 400 kHz) podría calentar solo los 0,5 mm exteriores de una pieza de acero, mientras que una frecuencia más baja (por ejemplo, 10 kHz, que técnicamente es de "frecuencia media") penetraría mucho más profundamente.

Este control permite a los ingenieros adaptar con precisión el proceso de calentamiento a la aplicación.

Comprensión de las compensaciones y consideraciones clave

Aunque es potente, el calentamiento por inducción no es una solución universal. Su eficacia depende de factores específicos.

El material debe ser conductor

El requisito principal para el calentamiento por inducción es que la pieza de trabajo debe ser eléctricamente conductora. Funciona excepcionalmente bien en metales como acero, cobre, latón y aluminio, pero no se puede utilizar para calentar directamente aislantes como plásticos, vidrio o cerámica.

El papel crítico del diseño de la bobina

La bobina de inducción no es un componente genérico. Su geometría (la forma, el tamaño y la distancia a la pieza de trabajo) es fundamental. Enfoca el campo magnético y determina el patrón de calor resultante.

Un calentamiento por inducción eficaz casi siempre requiere una bobina diseñada y ajustada específicamente para la pieza y el resultado deseado.

Alta eficiencia frente a coste inicial

Los sistemas de inducción son extremadamente eficientes energéticamente, a menudo superando el 90% de eficiencia. Esto se debe a que la energía se transfiere directamente a la pieza con una pérdida mínima de calor al entorno circundante.

Sin embargo, la inversión inicial para una fuente de alimentación de alta frecuencia, un sistema de refrigeración y bobinas personalizadas puede ser significativamente mayor que la de un horno o soplete convencional.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de calentamiento correcto depende totalmente de su objetivo.

- Si su enfoque principal es el endurecimiento superficial: La inducción de alta frecuencia es ideal para crear una capa exterior dura y resistente al desgaste, dejando el núcleo del componente dúctil y resistente.

- Si su enfoque principal es el soldaje fuerte o blando: La inducción proporciona un calor rápido y localizado en el área de la unión, lo que permite uniones fuertes y limpias sin distorsionar o recocer todo el conjunto.

- Si su enfoque principal es calentar toda la pieza (calentamiento completo): Un sistema de inducción de menor frecuencia se adapta mejor para lograr una penetración de calor profunda y uniforme para aplicaciones como forja o conformado.

- Si su enfoque principal es la velocidad y la repetibilidad: El control preciso y los ciclos de calentamiento rápidos de la inducción lo hacen superior para líneas de producción automatizadas de gran volumen donde la consistencia es primordial.

Al comprender estos principios, puede aprovechar el calentamiento por inducción para lograr resultados de fabricación más rápidos, limpios y precisos de lo que permiten los métodos convencionales.

Tabla de resumen:

| Factor clave | Cómo funciona | Por qué es importante |

|---|---|---|

| Inducción electromagnética | La corriente alterna en una bobina crea un campo magnético que induce corrientes parásitas en la pieza de trabajo. | El calor se genera dentro del material mismo, no se aplica externamente. |

| Efecto de calentamiento Joule | La resistencia del material a las corrientes parásitas convierte la energía eléctrica en calor intenso. | Permite un calentamiento rápido y altamente eficiente con una pérdida mínima de energía. |

| Efecto piel (Alta frecuencia) | Las frecuencias más altas concentran el calor cerca de la superficie de la pieza. | Permite un control preciso de la profundidad de calentamiento para aplicaciones como el endurecimiento superficial. |

| Idoneidad del material | Funciona en metales eléctricamente conductores (acero, cobre, aluminio). | Ideal para el trabajo de metales, pero no adecuado para materiales aislantes como plásticos o cerámica. |

¿Listo para aprovechar la velocidad y precisión del calentamiento por inducción en su laboratorio o línea de producción?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de calentamiento por inducción adaptados para aplicaciones como soldadura fuerte, soldadura blanda y tratamiento térmico. Nuestras soluciones ofrecen el calor rápido y localizado que necesita para obtener resultados superiores y eficiencia energética.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos ayudarle a lograr tiempos de ciclo más rápidos y un control de proceso inigualable.

Guía Visual

Productos relacionados

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización Dental de Porcelana al Vacío

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿Cuál es la estructura de un horno de inducción? Una guía de sus componentes y diseño principales

- ¿Cuáles son los componentes de un horno de fusión por inducción? Una guía de los sistemas centrales

- ¿Es la calefacción por inducción más eficiente que la de resistencia? Ahorre hasta un 50% más de energía.

- ¿Cuál es la frecuencia principal de un horno de inducción? Eligiendo la frecuencia correcta para su aplicación

- ¿Cuáles son los diferentes tipos de horno de inducción? Elija el adecuado para sus necesidades de fusión

- ¿Se puede fundir aluminio en un horno de inducción? Sí, y aquí te explicamos cómo hacerlo de manera eficiente.

- ¿Cuál es la producción de acero mediante horno de arco eléctrico (EAF)? Una guía para la fabricación moderna de acero reciclado

- ¿Cuáles son los requisitos para el calentamiento por inducción? Logre un calor rápido, preciso y limpio