Aunque increíblemente potente, la principal desventaja de un horno de grafito es la reactividad inherente y la naturaleza consumible del propio grafito. A altas temperaturas, el grafito se oxida fácilmente en presencia de aire y puede introducir carbono en la atmósfera del proceso, lo que puede ser una fuente significativa de contaminación para muchos materiales. Esto requiere un vacío estrictamente controlado o un entorno de gas inerte para funcionar.

La principal compensación de un horno de grafito es que su mayor fortaleza —la capacidad del grafito para calentar rápida y eficientemente— es también la fuente de sus principales debilidades: una vida útil limitada y el potencial de contaminación por carbono.

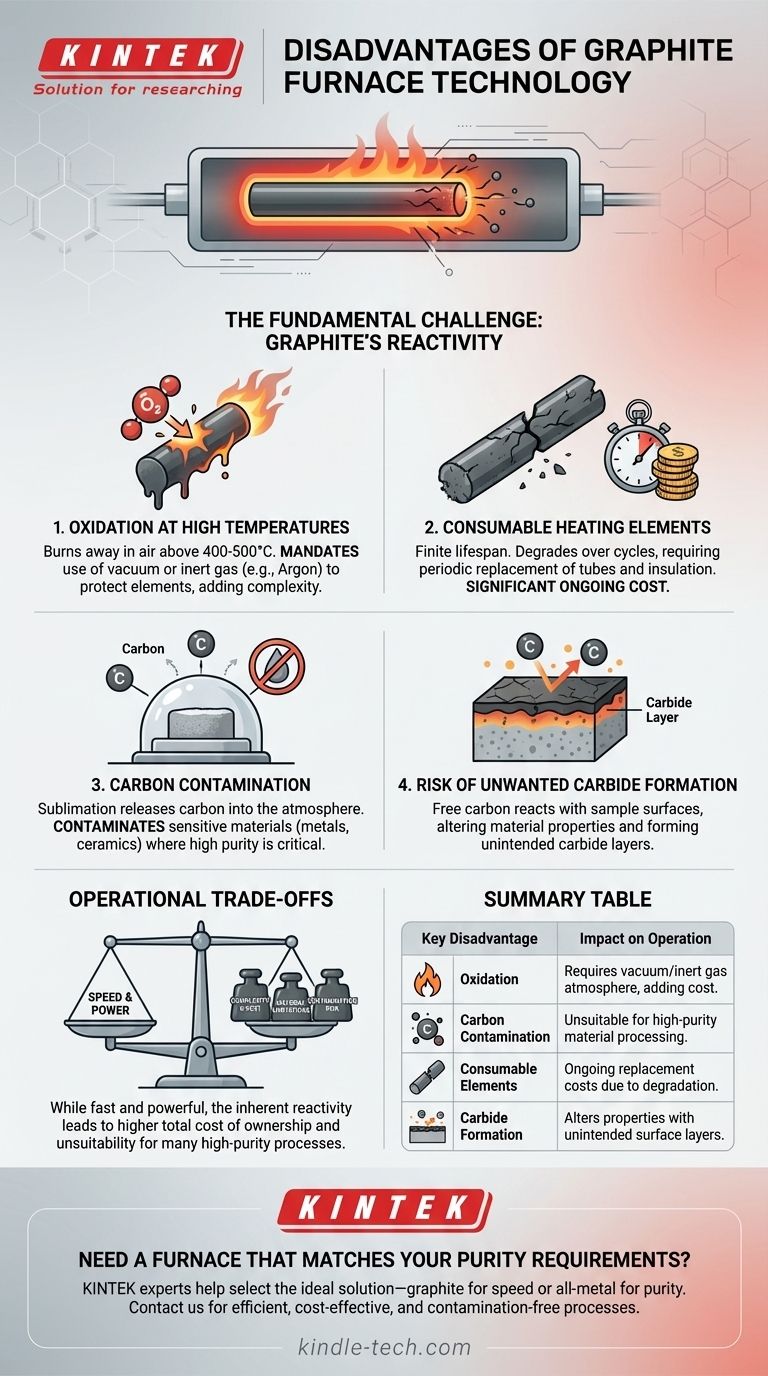

El desafío fundamental: la reactividad del grafito

La limitación definitoria de un horno de grafito se deriva de las propiedades químicas de su elemento calefactor central. Si bien las referencias destacan sus excelentes propiedades termomecánicas, estas conllevan importantes limitaciones operativas.

Oxidación a altas temperaturas

El grafito es una forma de carbono. Cuando se calienta a altas temperaturas (típicamente por encima de 400-500°C) en presencia de oxígeno, literalmente se quemará.

Esto hace que operar un horno de grafito en una atmósfera de aire sea imposible. Exige el uso de vacío o un flujo constante de gas inerte de alta pureza, como el argón, para proteger los elementos calefactores y el aislamiento de una destrucción rápida.

Elementos calefactores consumibles

Incluso con una atmósfera protectora, los elementos de grafito tienen una vida útil finita. Después de muchos ciclos de alta temperatura, el grafito se degradará o sublimará lentamente, volviéndose quebradizo y finalmente fallando.

Esto significa que el tubo del horno de grafito y el paquete de aislamiento son piezas consumibles que requieren reemplazo periódico, lo que representa un costo operativo continuo significativo.

Creación de una atmósfera rica en carbono

A temperaturas muy altas, el grafito se sublima, liberando átomos de carbono a la atmósfera del horno. Las referencias señalan que esto se puede usar intencionalmente para procesos como la carbonización o la grafitización.

Sin embargo, para muchas otras aplicaciones, esto es una desventaja importante. Este ambiente rico en carbono puede contaminar el material que se está procesando, lo cual es inaceptable para muchos metales, aleaciones y cerámicas donde la pureza es crítica.

Riesgo de formación indeseada de carburos

Una consecuencia directa de la atmósfera rica en carbono es el potencial de formación de carburos.

Al procesar ciertos materiales como metales refractarios (tungsteno, molibdeno) o algunas cerámicas, el carbono libre puede reaccionar con la superficie de la muestra. Esto forma una capa de carburo no deseada, alterando las propiedades fundamentales del material.

Comprensión de las compensaciones operativas

La reactividad química del grafito crea varias compensaciones prácticas que deben considerarse al elegir una tecnología de horno. Aunque rápido y potente, no es una herramienta universalmente aplicable.

Requisito de atmósferas complejas

La necesidad de vacío o gas inerte añade complejidad y costo al sistema. Requiere bombas de vacío, sistemas de suministro de gas y controles precisos para evitar fugas. Una fuga de aire durante una operación a alta temperatura puede provocar una falla catastrófica de la zona caliente.

Costos a largo plazo más altos

Si bien un horno de grafito puede tener un precio de compra inicial competitivo, el costo total de propiedad puede ser mayor que el de las alternativas.

Es esencial tener en cuenta el costo recurrente de los elementos de grafito de reemplazo, el aislamiento y el consumo continuo de gas inerte costoso y de alta pureza para tener una imagen financiera completa.

Limitaciones en los materiales procesables

Un horno de grafito es una opción inadecuada para cualquier aplicación donde el carbono se considere un contaminante. Esto lo descarta inmediatamente para muchos procesos de recocido, soldadura fuerte o sinterización de alta pureza donde el objetivo principal es mantener la química original del material.

Tomar la decisión correcta para su aplicación

La selección del horno adecuado depende enteramente de equilibrar los requisitos de su proceso con las características inherentes de la tecnología.

- Si su enfoque principal es el calentamiento rápido para materiales compatibles con el carbono: Un horno de grafito es una excelente opción, ya que su velocidad puede reducir drásticamente los tiempos de ciclo.

- Si su enfoque principal es el procesamiento de materiales sensibles al oxígeno o evitar la contaminación por carbono: Debe considerar un horno con una zona caliente totalmente metálica (utilizando elementos de molibdeno o tungsteno) para garantizar un ambiente limpio y libre de carbono.

- Si su enfoque principal es minimizar los costos operativos a largo plazo: Sopesar cuidadosamente el costo del grafito consumible y el gas inerte frente a la inversión inicial potencialmente más alta de un horno totalmente metálico más duradero.

En última instancia, comprender que un horno de grafito da forma activamente a su propia atmósfera es clave para usarlo de manera efectiva o elegir una mejor alternativa.

Tabla resumen:

| Desventaja clave | Impacto en la operación |

|---|---|

| Oxidación | Requiere vacío o atmósfera de gas inerte, lo que añade complejidad y costo. |

| Contaminación por carbono | Inadecuado para procesos donde la pureza del material es crítica. |

| Elementos consumibles | Las piezas de grafito se degradan con el tiempo, lo que genera costos de reemplazo continuos. |

| Formación de carburos | Puede alterar las propiedades del material al formar capas superficiales no deseadas. |

¿Necesita un horno que se ajuste a los requisitos de pureza de su material?

Aunque potentes, los hornos de grafito no son la opción adecuada para todas las aplicaciones. Los expertos de KINTEK se especializan en ayudar a los laboratorios a seleccionar la solución de calentamiento ideal, ya sea un horno de grafito para velocidad o una zona caliente totalmente metálica para la máxima pureza.

Proporcionamos el equipo de laboratorio y los consumibles adecuados para garantizar que sus procesos sean eficientes, rentables y libres de contaminación.

Contacte con KINTEK hoy mismo para una consulta personalizada y encuentre el horno perfecto para sus materiales y objetivos de investigación específicos.

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Tiene el grafito un punto de fusión? Desvelando la resistencia extrema al calor del grafito

- ¿Cuál es el rango de temperatura de un horno de grafito? Alcance hasta 3000°C para el procesamiento avanzado de materiales.

- ¿Por qué se utiliza el grafito en los hornos? Logre un tratamiento térmico superior y eficiencia energética

- ¿Cuáles son las aplicaciones del material de grafito? Aprovechando el calor extremo y la precisión para procesos industriales

- ¿Qué temperatura puede soportar el grafito? Desbloqueando su potencial de calor extremo