En esencia, la pulverización catódica por deposición física de vapor (PVD) es un método de deposición al vacío donde los átomos son expulsados físicamente de un material sólido, conocido como blanco, y depositados sobre un objeto, el sustrato, para formar una película delgada altamente uniforme. El proceso funciona creando un plasma a partir de un gas inerte, acelerando los iones resultantes hacia el blanco con inmensa energía, y utilizando este bombardeo para desalojar, o "pulverizar", átomos de la superficie del blanco. Estos átomos eyectados viajan a través de la cámara de vacío y se condensan en el sustrato.

La pulverización catódica no es una técnica simple de rociado o recubrimiento; es un proceso a escala atómica de transferencia de momento. Comprender esto le permite ir más allá de simplemente hacer una película y comenzar a diseñar sus propiedades específicas, desde la resistividad eléctrica y la reflectividad óptica hasta su estructura granular y densidad.

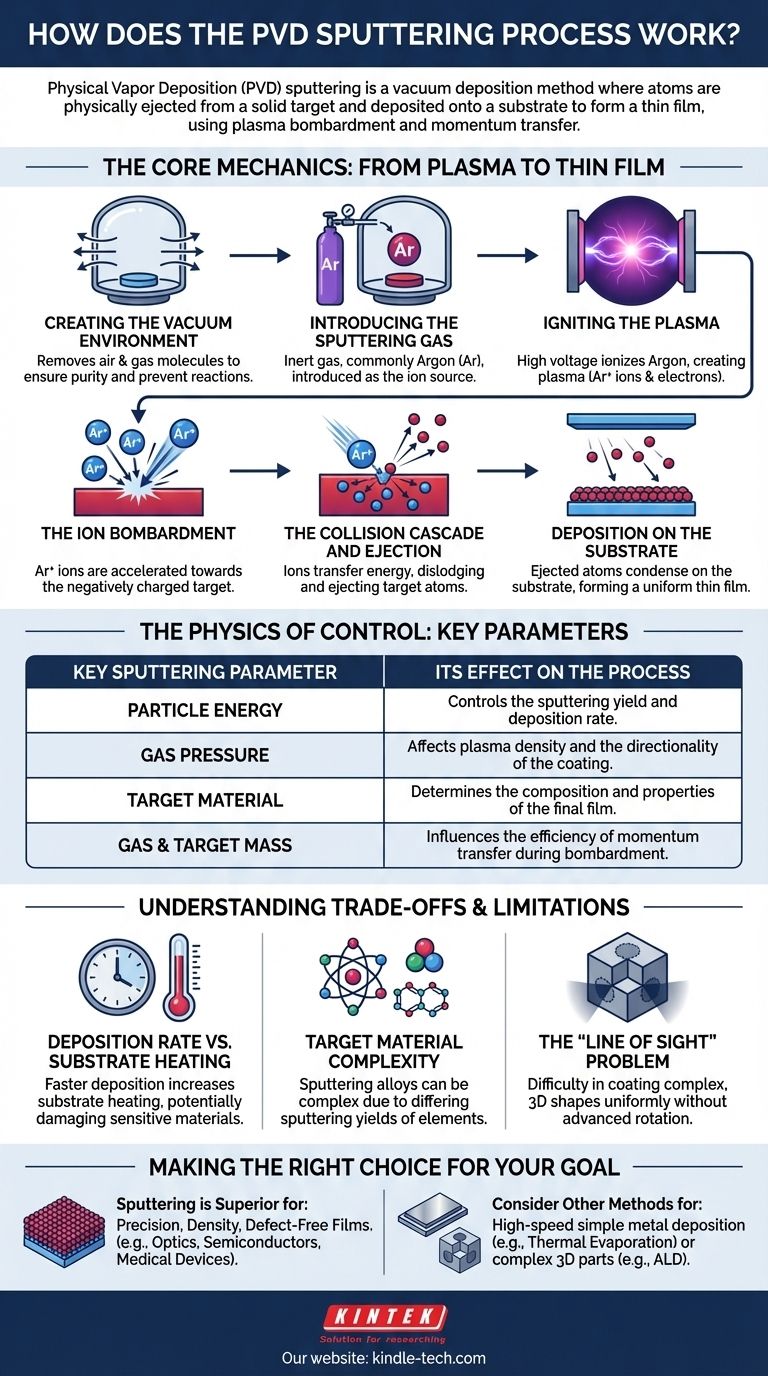

La mecánica central: del plasma a la película delgada

Para comprender verdaderamente la pulverización catódica, debe visualizarla como una secuencia de eventos físicos controlados que ocurren dentro de un vacío. Cada paso es crítico para la calidad final de la película.

Paso 1: Creación del entorno de vacío

Todo el proceso ocurre en una cámara de vacío. Esto no es negociable.

El vacío elimina el aire y otras moléculas de gas que de otro modo podrían reaccionar con los átomos pulverizados o impedir físicamente su camino hacia el sustrato, asegurando la pureza e integridad de la película final.

Paso 2: Introducción del gas de pulverización

Una vez establecido el vacío, se introduce en la cámara una pequeña cantidad, controlada con precisión, de un gas inerte —más comúnmente Argón (Ar)—.

Este gas no forma parte del recubrimiento final. Su único propósito es ser la fuente de los iones que bombardearán el material blanco.

Paso 3: Ignición del plasma

Se aplica un alto voltaje dentro de la cámara, típicamente haciendo que el material blanco sea el electrodo negativo (cátodo) y el soporte del sustrato o las paredes de la cámara el electrodo positivo (ánodo).

Este fuerte campo eléctrico energiza el gas Argón, arrancando electrones de los átomos de Argón. Esto crea un gas brillante e ionizado conocido como plasma, que es una mezcla volátil de iones positivos de Argón (Ar+) y electrones libres.

Paso 4: El bombardeo iónico

Los iones de Argón cargados positivamente en el plasma son acelerados con fuerza por el campo eléctrico, lo que hace que golpeen la superficie del blanco cargada negativamente a alta velocidad.

Paso 5: La cascada de colisiones y la eyección

Este es el evento de "pulverización". Un ion entrante no simplemente desprende un solo átomo de la superficie. En cambio, transfiere su energía cinética al blanco, desencadenando una cascada de colisiones debajo de la superficie, similar a un golpe de salida de varias bolas en el billar.

Cuando esta cascada de átomos energizados alcanza la superficie con suficiente energía para superar la energía de enlace superficial atómica del material, uno o más átomos son expulsados físicamente al vacío.

Paso 6: Deposición sobre el sustrato

Los átomos eyectados del blanco viajan a través de la cámara de vacío —en gran parte en línea recta— hasta que golpean el sustrato.

Al llegar, estos átomos se condensan en la superficie más fría, acumulándose gradualmente capa por capa para formar una película delgada densa, uniforme y altamente adherente.

La física del control: parámetros clave de la pulverización catódica

La calidad y las características de la película pulverizada no se dejan al azar. Están dictadas por varios parámetros físicos clave que pueden controlarse con precisión.

El papel de la energía de las partículas

La energía de los iones bombardeadores influye directamente en el rendimiento de pulverización —el número de átomos del blanco eyectados por ion incidente. Una energía más alta generalmente resulta en una tasa de deposición más rápida.

La influencia de la masa

La eficiencia de la transferencia de momento depende de las masas relativas del ion del gas de pulverización y del átomo del blanco. El uso de un gas inerte más pesado, como el Kriptón o el Xenón, puede aumentar el rendimiento de pulverización para materiales de blanco pesados.

La energía de enlace del blanco

Cada material tiene una energía de enlace superficial característica que mantiene unidos sus átomos. Los materiales con energías de enlace más bajas son más fáciles de pulverizar, mientras que aquellos con enlaces atómicos muy fuertes requieren más energía.

La importancia de la presión del gas

La presión del gas de pulverización dentro de la cámara es un control crítico. Afecta la densidad del plasma y el "camino libre medio", o la distancia promedio que un átomo pulverizado puede viajar antes de golpear una molécula de gas. Una presión más alta puede conducir a una mayor dispersión y un recubrimiento menos direccional.

Comprensión de las ventajas y limitaciones

Aunque potente, la pulverización catódica no es la solución universal para todas las necesidades de recubrimiento. Reconocer sus ventajas y limitaciones es clave para usarla de manera efectiva.

Tasa de deposición vs. Calentamiento del sustrato

La pulverización catódica es a menudo un proceso más lento en comparación con la evaporación térmica. Si bien el aumento de la potencia y el bombardeo iónico pueden acelerar la deposición, esto también deposita una energía significativa en el sustrato, lo que puede causar un calentamiento no deseado y dañar materiales sensibles como plásticos o componentes electrónicos.

Material del blanco y complejidad

La pulverización catódica de un elemento puro es sencilla. Sin embargo, la pulverización catódica de un compuesto o una aleación puede ser compleja, ya que los diferentes elementos pueden tener diferentes rendimientos de pulverización, lo que podría alterar la composición de la película depositada en comparación con el blanco.

El problema de la "línea de visión"

En su forma más básica, la pulverización catódica es un proceso de línea de visión. Esto hace que sea inherentemente difícil recubrir uniformemente formas tridimensionales complejas con socavados o superficies ocultas sin incorporar sofisticados mecanismos de rotación e inclinación del sustrato.

Tomar la decisión correcta para su objetivo

Su decisión de utilizar la pulverización catódica debe basarse en los requisitos específicos de su producto final.

- Si su enfoque principal es la precisión y la densidad: La pulverización catódica es la opción superior para crear películas excepcionalmente uniformes, densas y sin defectos con una excelente adhesión, críticas para recubrimientos ópticos de alto rendimiento, semiconductores y dispositivos médicos.

- Si su enfoque principal es la deposición de metales simples a alta velocidad: Un proceso como la evaporación térmica podría ser una solución más rentable y rápida para aplicaciones donde la densidad de la película y el control estructural preciso son menos críticos.

- Si su enfoque principal es un recubrimiento perfectamente uniforme en piezas 3D complejas: Necesitará invertir en un sistema de pulverización catódica con rotación planetaria avanzada o considerar un proceso que no sea de línea de visión como la Deposición de Capas Atómicas (ALD).

Al comprender la pulverización catódica como un fenómeno físico controlable, puede diseñar películas delgadas con las propiedades exactas que su aplicación exige.

Tabla resumen:

| Parámetro clave de pulverización | Su efecto en el proceso |

|---|---|

| Energía de las partículas | Controla el rendimiento de pulverización y la tasa de deposición. |

| Presión del gas | Afecta la densidad del plasma y la direccionalidad del recubrimiento. |

| Material del blanco | Determina la composición y propiedades de la película final. |

| Masa del gas y del blanco | Influye en la eficiencia de la transferencia de momento durante el bombardeo. |

¿Listo para diseñar la película delgada perfecta para su aplicación?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica, para ayudarle a lograr recubrimientos precisos y uniformes para semiconductores, óptica y dispositivos médicos. Nuestra experiencia garantiza que obtenga la densidad, la adhesión y el control que su investigación exige.

Contacte a nuestros expertos hoy para discutir sus necesidades específicas y encontrar la solución de pulverización catódica ideal.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado