En esencia, la sinterización es un proceso térmico que transforma una colección de polvo suelto en un objeto sólido, fuerte y denso. Esto se logra aplicando calor a una temperatura por debajo del punto de fusión del material, lo que hace que las partículas de polvo individuales se unan a través de la difusión atómica, reduciendo drásticamente el espacio vacío entre ellas.

El error fundamental sobre la sinterización es creer que implica fusión. No es así. El proceso funciona alentando a los átomos de las partículas individuales a migrar y formar enlaces fuertes con las partículas vecinas, fusionando eficazmente el polvo en una masa única y cohesiva.

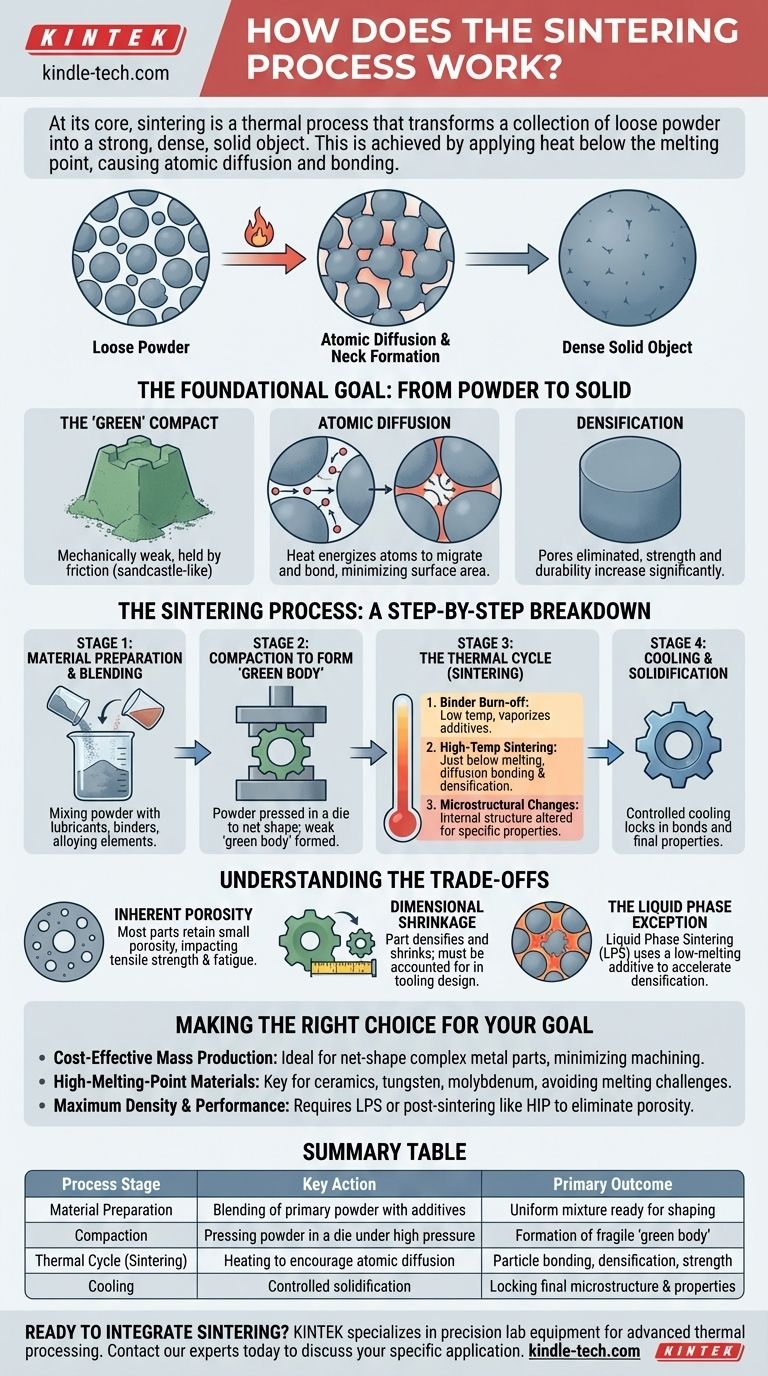

El objetivo fundamental: del polvo al sólido

La sinterización es una piedra angular de la metalurgia de polvos y la fabricación de cerámica. Su propósito principal es convertir una forma de polvo frágil y preformada en un componente robusto con propiedades mecánicas específicas.

El punto de partida: el compacto "en verde"

El proceso comienza con un "compacto en verde" o "cuerpo en verde". Este es el término para el polvo que ha sido prensado y moldeado, pero aún no calentado.

Este compacto en verde es mecánicamente débil y se mantiene unido solo por la fricción entre las partículas, muy parecido a un castillo de arena.

La fuerza impulsora: la difusión atómica

Cuando se calientan, los átomos del material ganan energía y se vuelven móviles. Comienzan a moverse a través de los límites donde las partículas se tocan.

Esta migración atómica cierra los huecos y poros entre las partículas, creando "cuellos" sólidos que crecen con el tiempo. El sistema busca naturalmente un estado de menor energía, lo que se logra minimizando el área de la superficie, y un único sólido denso tiene mucha menos área de superficie que millones de partículas diminutas.

El resultado principal: la densificación

El resultado más importante de la sinterización es la densificación. A medida que se eliminan los poros y las partículas se fusionan, la densidad general del material aumenta significativamente.

Esta transformación es lo que le da a la pieza final su resistencia, dureza y durabilidad. El frágil compacto inicial se convierte en un componente de ingeniería funcional.

El proceso de sinterización: un desglose paso a paso

Aunque los detalles varían según el material y el resultado deseado, el proceso sigue una secuencia lógica y consistente.

Etapa 1: Preparación y mezcla del material

Primero, se prepara el polvo del material principal. Esto a menudo implica mezclarlo con otras sustancias.

Estos pueden incluir elementos de aleación para crear una aleación metálica específica, lubricantes para ayudar en la compactación o aglutinantes que ayudan al compacto en verde a mantener su forma.

Etapa 2: Compactación para formar el 'cuerpo en verde'

A continuación, el polvo mezclado se carga en una matriz y se prensa a alta presión. Este proceso de compactación forma el polvo en la forma neta deseada de la pieza final.

El cuerpo en verde resultante tiene la geometría correcta pero carece de una resistencia estructural significativa.

Etapa 3: El ciclo térmico (sinterización)

El compacto en verde se coloca luego en un horno de atmósfera controlada y se calienta. Esta etapa tiene fases distintas:

- Eliminación del aglutinante: A temperaturas más bajas, los lubricantes o aglutinantes orgánicos se vaporizan y se eliminan.

- Sinterización a alta temperatura: La temperatura se eleva justo por debajo del punto de fusión del material. Aquí es donde ocurre la unión por difusión, se reduce la porosidad y la pieza adquiere su resistencia.

- Cambios microestructurales: A estas altas temperaturas, la estructura cristalina interna del material puede alterarse intencionalmente para lograr propiedades específicas, como dureza o ductilidad.

Etapa 4: Enfriamiento y solidificación

Finalmente, el componente se enfría de manera controlada. Esto fija los enlaces y la microestructura recién formados, lo que da como resultado una masa sólida y unificada con sus propiedades mecánicas finales.

Comprendiendo las compensaciones

La sinterización es un proceso poderoso, pero se rige por compensaciones físicas que son críticas de entender para una aplicación exitosa.

Porosidad inherente

A menos que se combine con procesos secundarios, la mayoría de las piezas sinterizadas retienen una pequeña cantidad de porosidad residual. Esto puede afectar propiedades como la resistencia a la tracción final y la resistencia a la fatiga en comparación con un equivalente forjado o fundido completamente denso.

Contracción dimensional

A medida que la pieza se densifica, se encoge. Esta contracción debe predecirse con precisión y tenerse en cuenta durante el diseño de la herramienta de compactación para garantizar que la pieza final cumpla con las tolerancias dimensionales. La contracción es generalmente uniforme si la densidad en verde es consistente.

La excepción de la fase líquida

Una variación común llamada Sinterización en Fase Líquida (SFL) introduce una pequeña cantidad de un material secundario con un punto de fusión más bajo. Este aditivo se funde durante el ciclo térmico, y el líquido resultante fluye hacia los poros por acción capilar.

Esta fase líquida acelera significativamente la densificación y puede ayudar a lograr una densidad casi total, pero requiere un control cuidadoso de la química del material y la temperatura.

Tomar la decisión correcta para su objetivo

Comprender los principios de la sinterización le permite aprovecharla eficazmente para desafíos de fabricación específicos.

- Si su objetivo principal es la producción en masa rentable de piezas metálicas complejas: La sinterización es ideal, ya que crea componentes con forma neta con buenas tolerancias, minimizando la necesidad de un costoso mecanizado secundario.

- Si su objetivo principal es crear piezas a partir de materiales de alto punto de fusión: La sinterización es una tecnología clave para materiales como cerámicas, tungsteno y molibdeno, ya que evita los desafíos extremos de fundirlos y moldearlos.

- Si su objetivo principal es lograr la máxima densidad y rendimiento: Probablemente necesitará emplear técnicas como la sinterización en fase líquida o planificar pasos posteriores a la sinterización, como el prensado isostático en caliente (HIP) para eliminar la porosidad residual.

Al controlar el calor y la presión para manipular materiales a nivel atómico, la sinterización proporciona un camino único y poderoso desde el polvo simple hasta un componente terminado de alto rendimiento.

Tabla resumen:

| Etapa del proceso | Acción clave | Resultado principal |

|---|---|---|

| Preparación del material | Mezcla de polvo primario con aditivos (lubricantes, aglutinantes) | Mezcla uniforme lista para el moldeo |

| Compactación | Prensado de polvo en una matriz a alta presión | Formación de un 'cuerpo en verde' frágil con la forma deseada |

| Ciclo térmico (Sinterización) | Calentamiento en un horno controlado para fomentar la difusión atómica | Unión de partículas, densificación y desarrollo de resistencia |

| Enfriamiento | Solidificación controlada | Fijación de la microestructura y propiedades mecánicas finales |

¿Listo para integrar la sinterización en su laboratorio o línea de producción? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para procesamiento térmico avanzado. Ya sea que esté desarrollando nuevos materiales u optimizando la fabricación, nuestros hornos de sinterización y experiencia le ayudan a lograr una densidad y un rendimiento superiores de las piezas. Contacte a nuestros expertos hoy para discutir su aplicación específica y descubrir la solución adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales