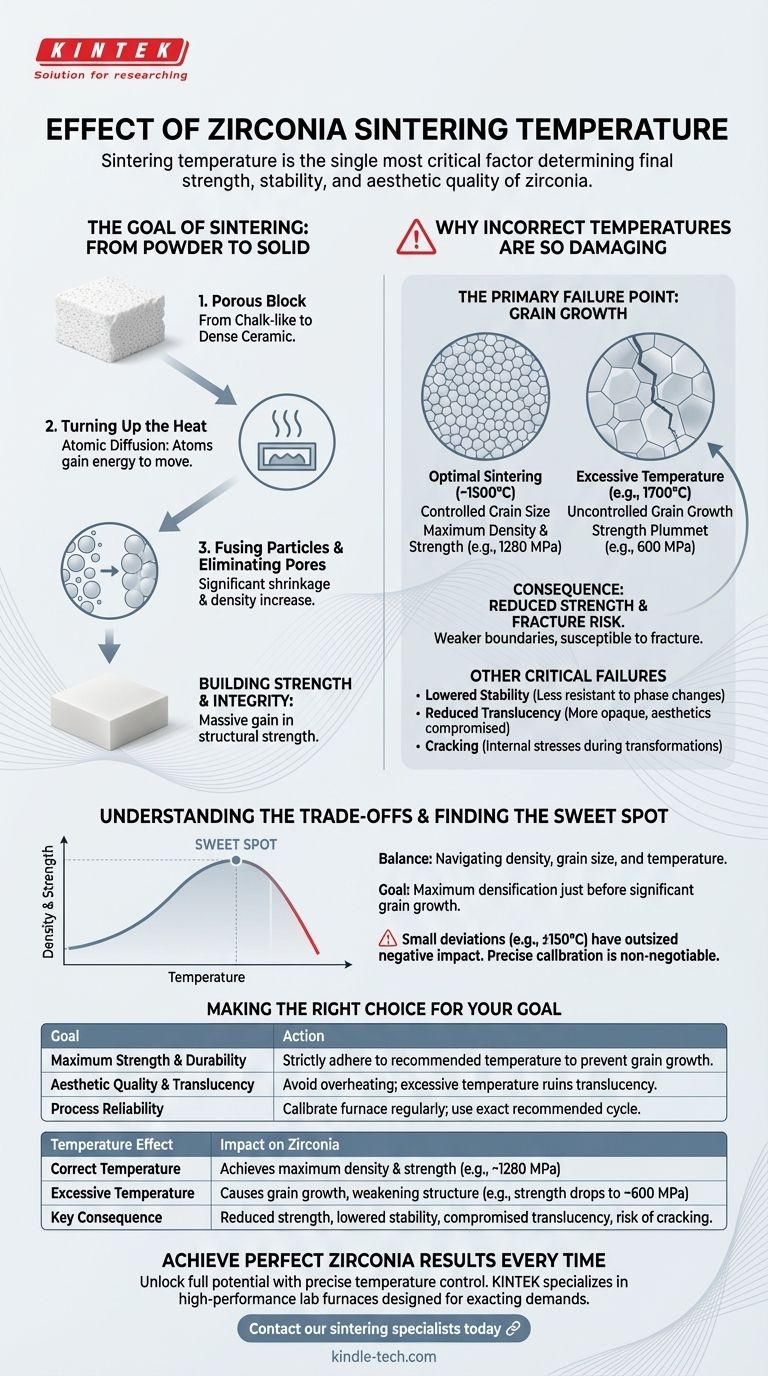

En resumen, la temperatura de sinterización es el factor crítico más importante que determina la resistencia final, la estabilidad y la calidad estética de la zirconia. Desviarse incluso ligeramente de la temperatura recomendada por el fabricante puede debilitar drásticamente el material y comprometer su integridad estructural.

El principal desafío de la sinterización de la zirconia es lograr la máxima densidad sin causar un crecimiento excesivo del grano. Si bien el calor es necesario para fusionar las partículas y eliminar la porosidad, demasiado calor agranda la estructura del grano del material, lo que reduce severamente su resistencia y estabilidad finales.

El objetivo de la sinterización: de polvo a sólido

La sinterización es un proceso transformador que convierte un bloque de zirconia poroso, similar a la tiza, en una cerámica densa y de alta resistencia. La temperatura es el motor que impulsa esta transformación.

Subiendo la temperatura

El proceso de sinterización utiliza calor para dar a los átomos la energía que necesitan para moverse. Este movimiento atómico se conoce como difusión.

Fusionando partículas y eliminando poros

A medida que aumenta la temperatura, las partículas comienzan a fusionarse en sus límites. Este proceso cierra los pequeños poros entre las partículas, lo que hace que el material se contraiga significativamente y se vuelva mucho más denso.

Construyendo fuerza e integridad

Este aumento de densidad es directamente responsable del enorme aumento de resistencia e integridad estructural que hace que la zirconia sea adecuada para aplicaciones exigentes.

Por qué las temperaturas incorrectas son tan dañinas

Si bien el calor es necesario, es esencial una ventana de temperatura precisa. Exceder la temperatura recomendada inicia un proceso destructivo que socava las propiedades del material.

El punto de falla principal: crecimiento del grano

El efecto negativo más significativo de la temperatura excesiva es el crecimiento incontrolado del grano. Los granos cristalinos individuales que componen la cerámica comienzan a agrandarse y engrosarse.

La consecuencia del crecimiento del grano: reducción de la resistencia

Los granos grandes crean límites más débiles dentro del material, haciéndolo más susceptible a la fractura. La pérdida de resistencia no es menor; es un declive pronunciado.

Por ejemplo, un material de zirconia podría exhibir una resistencia de 1280 MPa cuando se sinteriza correctamente a 1500°C. Aumentar la temperatura a 1600°C puede reducir la resistencia a 980 MPa, y un aumento adicional a 1700°C puede hacer que caiga a solo 600 MPa.

Otras fallas críticas

Más allá de la pérdida de resistencia, las temperaturas altas inadecuadas también pueden provocar:

- Estabilidad reducida: El material se vuelve menos resistente a los cambios de fase con el tiempo.

- Translucidez reducida: La calidad estética se ve comprometida, haciendo que el material parezca más opaco.

- Agrietamiento: Las transformaciones incontroladas y las tensiones internas pueden hacer que la pieza se agriete durante o después de la sinterización.

Comprendiendo las compensaciones

Todo el proceso de sinterización es un delicado equilibrio. Se está navegando la relación entre densidad, tamaño de grano y temperatura.

Encontrando el "punto óptimo"

La temperatura recomendada por el fabricante está diseñada para alcanzar el punto óptimo donde se logra la máxima densificación justo antes de que comience un crecimiento significativo del grano. Es una ventana estrecha para el máximo rendimiento.

Por qué importan las pequeñas desviaciones

Procesos como la difusión atómica dependen en gran medida de la temperatura. Por eso, una desviación de solo 150°C puede tener un impacto tan desproporcionado y negativo en las propiedades finales. La calibración y el control precisos del horno no son solo las mejores prácticas; son requisitos fundamentales.

Tomando la decisión correcta para su objetivo

Para lograr resultados predecibles y confiables, su protocolo de sinterización debe estar dictado por su objetivo principal para la pieza final.

- Si su enfoque principal es la máxima resistencia y durabilidad: Adhiérase estrictamente a la temperatura de sinterización recomendada por el fabricante para evitar el crecimiento del grano, que es la causa principal de la reducción de la resistencia.

- Si su enfoque principal es la calidad estética y la translucidez: Evite el sobrecalentamiento a toda costa, ya que las temperaturas excesivas reducirán la translucidez y arruinarán la apariencia final de la restauración.

- Si su enfoque principal es la fiabilidad del proceso: Calibre su horno regularmente y utilice el ciclo exacto recomendado para la zirconia específica que está utilizando, ya que esta es la única manera de garantizar resultados consistentes.

En última instancia, el control preciso de la temperatura es la clave innegociable para liberar todo el potencial de su material de zirconia.

Tabla resumen:

| Efecto de la temperatura | Impacto en la zirconia |

|---|---|

| Temperatura correcta | Logra la máxima densidad y resistencia (p. ej., ~1280 MPa) |

| Temperatura excesiva | Causa crecimiento del grano, debilitando la estructura (p. ej., la resistencia cae a ~600 MPa) |

| Consecuencia clave | Resistencia reducida, estabilidad disminuida, translucidez comprometida, riesgo de agrietamiento |

Logre resultados perfectos de zirconia en todo momento

Desbloquee todo el potencial de sus materiales de zirconia con un control preciso de la temperatura. Las temperaturas de sinterización inconsistentes son una causa principal de restauraciones dentales y componentes de laboratorio débiles, inestables o estéticamente fallidos.

KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para las exigentes demandas de los laboratorios dentales y la ciencia de los materiales. Nuestros hornos de sinterización ofrecen el control de temperatura preciso y confiable que necesita para garantizar la máxima resistencia, estabilidad y calidad estética en cada pieza de zirconia.

No permita que una sinterización inadecuada comprometa su trabajo. Permita que nuestros expertos le ayuden a seleccionar el equipo adecuado para garantizar resultados consistentes y de alta calidad.

Contacte hoy mismo a nuestros especialistas en sinterización para analizar las necesidades de su laboratorio y encontrar la solución perfecta.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas