En resumen, las manchas blancas en la zirconia después del sinterizado suelen ser un signo de una transformación de fase incompleta o no uniforme. Representan áreas localizadas donde el material no ha alcanzado su estado final previsto de densidad y translucidez, a menudo debido a problemas con el estado inicial del material o con el propio ciclo de sinterizado.

La aparición de manchas blancas no es un defecto intrínseco del material de zirconia, sino un síntoma de un fallo en el proceso. Lograr un resultado monolítico impecable depende enteramente de asegurar una densidad uniforme antes del sinterizado y de mantener un control preciso sobre el ciclo de calentamiento y enfriamiento.

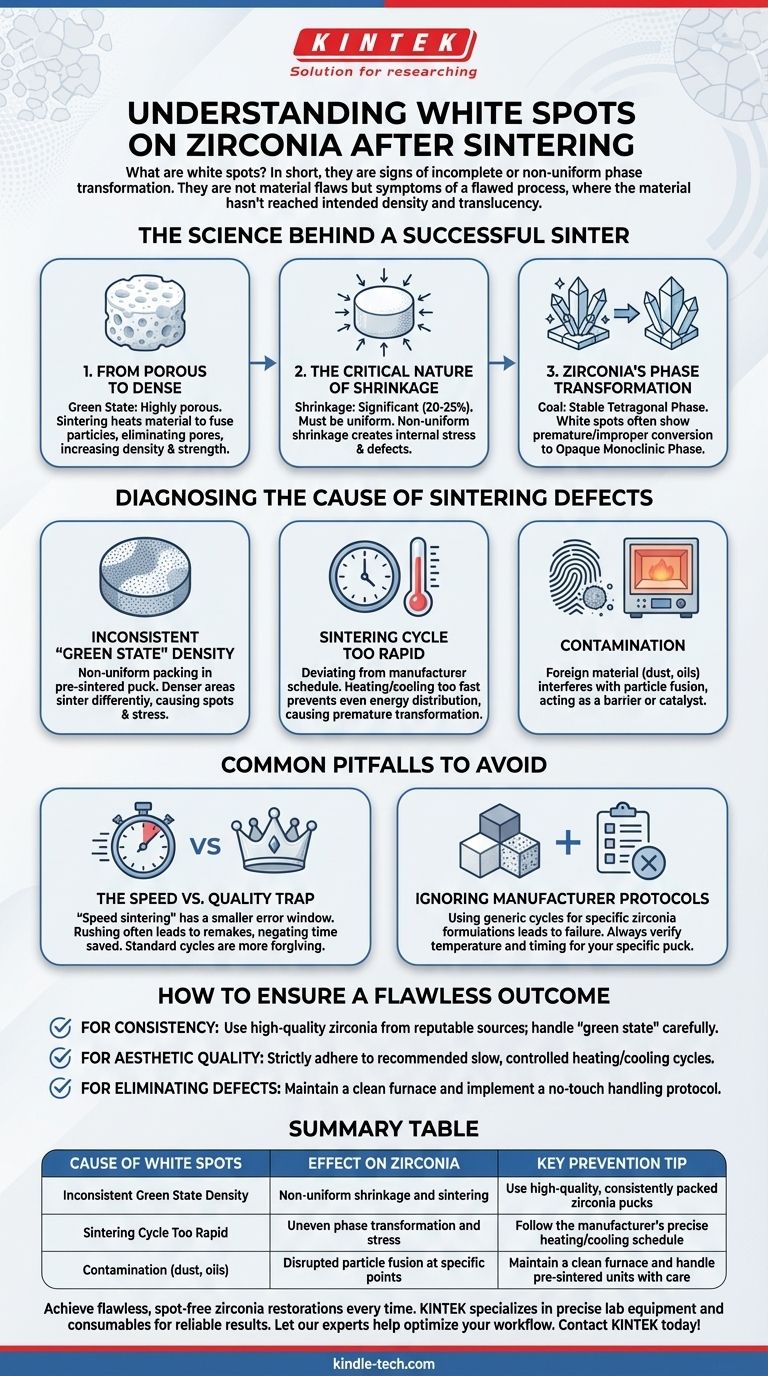

La ciencia detrás de un sinterizado exitoso

La transformación de la zirconia de un estado "verde" poroso y calcáreo a una cerámica densa y fuerte es un proceso delicado. Comprender los principios fundamentales revela por qué pueden ocurrir defectos como las manchas blancas.

De poroso a denso

Antes del calentamiento, una restauración de zirconia fresada es altamente porosa. El propósito del sinterizado es eliminar estos poros calentando el material hasta un punto en que las partículas individuales se fusionan.

Este proceso aumenta drásticamente la densidad y la resistencia general del material, como se destaca en las referencias proporcionadas.

La naturaleza crítica de la contracción

A medida que se eliminan los poros, toda la restauración se contrae significativamente, a menudo entre un 20 y un 25%. Esta contracción debe ser perfectamente uniforme en todo el volumen del material.

Si un área se sinteriza y se contrae más rápido que un área adyacente, se crean inmensas tensiones internas, que pueden manifestarse como defectos.

Transformación de fase de la zirconia

El paso más crucial es la transformación de fase cristalina. La zirconia debe mantener una fase tetragonal estable en su estado final para una resistencia y estética óptimas.

Las manchas blancas suelen ser áreas donde el material se ha convertido prematura o incorrectamente a la fase monoclínica. Esta fase es más opaca y tiene un volumen diferente, creando una inconsistencia visible y estructural.

Diagnóstico de la causa de los defectos de sinterizado

Las manchas blancas son una herramienta de diagnóstico. Indican que algo en el proceso de preparación o calentamiento no fue uniforme. Los culpables más comunes se agrupan en algunas categorías clave.

Densidad inconsistente en el "estado verde"

La causa más común de sinterizado no uniforme es la densidad no uniforme en la zirconia presinterizada. Si el material no está empaquetado de manera consistente en su disco, algunas áreas serán más densas que otras.

Estas áreas más densas se sinterizarán de manera diferente a las áreas menos densas, lo que provocará manchas visibles y tensiones internas.

Ciclo de sinterizado demasiado rápido

Cada fabricante de zirconia proporciona un programa de sinterizado preciso y probado. Desviarse de este calentando o enfriando demasiado rápido es una causa principal de defectos.

Un ciclo rápido no permite que la energía térmica se distribuya uniformemente, lo que hace que algunas partes de la restauración se transformen antes que otras. Esta es una forma garantizada de crear opacidad y manchas blancas.

Contaminación

Cualquier material extraño, desde polvo en el horno hasta aceites por manipulación, puede interferir con el proceso de sinterizado en un punto específico de la superficie de la restauración.

Esta contaminación puede actuar como una barrera o un catalizador, interrumpiendo la fusión uniforme de las partículas de zirconia y dejando una marca visible.

Errores comunes a evitar

Lograr resultados perfectos requiere evitar la tentación de atajos que comprometen la integridad del material.

La trampa de la velocidad vs. la calidad

Existen ciclos de "sinterizado rápido", pero operan dentro de un margen de error mucho menor. Un ciclo estándar y más lento es mucho más indulgente y produce resultados consistentemente mejores.

Acelerar el proceso es la razón más común de las repeticiones, lo que anula por completo cualquier tiempo ahorrado.

Ignorar los protocolos del fabricante

Las diferentes formulaciones de zirconia (por ejemplo, alta resistencia vs. alta translucidez) tienen diferentes parámetros de sinterizado ideales. Usar un ciclo genérico o incorrecto para un material específico es una fuente frecuente de fallos.

Siempre verifique los requisitos exactos de temperatura y tiempo para el disco específico que está utilizando.

Cómo asegurar un resultado impecable

Su enfoque del proceso de sinterizado determina directamente la calidad de la restauración final. Un proceso meticuloso y controlado es la única manera de lograr resultados predecibles y estéticos.

- Si su enfoque principal es la consistencia: Asegúrese de utilizar zirconia de alta calidad de una fuente confiable y de que sus restauraciones en "estado verde" se manipulen con cuidado para evitar crear variaciones de densidad.

- Si su enfoque principal es la calidad estética: Adhiérase estrictamente al ciclo de sinterizado recomendado por el fabricante, priorizando una tasa de calentamiento y enfriamiento lenta y controlada sobre la velocidad.

- Si su enfoque principal es eliminar defectos: Mantenga un horno de sinterizado escrupulosamente limpio e implemente un protocolo de manipulación sin contacto para las unidades presinterizadas para evitar cualquier forma de contaminación.

En última instancia, prevenir las manchas blancas y otros defectos requiere tratar el sinterizado no como un simple paso de calentamiento, sino como un procedimiento preciso de ciencia de materiales.

Tabla resumen:

| Causa de las manchas blancas | Efecto en la zirconia | Consejo clave de prevención |

|---|---|---|

| Densidad inconsistente en estado verde | Contracción y sinterizado no uniformes | Utilice discos de zirconia de alta calidad y empaquetados consistentemente |

| Ciclo de sinterizado demasiado rápido | Transformación de fase y tensión desiguales | Siga el programa preciso de calentamiento/enfriamiento del fabricante |

| Contaminación (polvo, aceites) | Fusión de partículas interrumpida en puntos específicos | Mantenga el horno limpio y manipule las unidades presinterizadas con cuidado |

Logre restauraciones de zirconia impecables y sin manchas en todo momento. Las manchas blancas son un signo de inconsistencia en el proceso. KINTEK se especializa en el equipo de laboratorio preciso y los consumibles que su laboratorio necesita para obtener resultados confiables. Nuestra gama de hornos de sinterizado de alto rendimiento y materiales de zirconia de alta calidad garantiza el calentamiento uniforme y la integridad del material necesarios para resultados perfectos. Deje que nuestros expertos le ayuden a optimizar su flujo de trabajo. ¡Contacte a KINTEK hoy mismo para discutir sus requisitos específicos de laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuánto duran los dientes de cerámica? Maximice la longevidad de su sonrisa con atención experta

- ¿Cuáles son los diferentes tipos de sistemas de calibración de temperatura utilizados en los hornos de porcelana? Garantice la precisión para cada tipo de cerámica

- ¿Cuál es la desventaja de la cerámica para implantes? Entendiendo el riesgo de fractura y la durabilidad a largo plazo

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Por qué las coronas de cerámica son tan caras? El costo real de una sonrisa con aspecto natural

- ¿Por qué se sinteriza la zirconia? Para Desbloquear Todo Su Potencial de Resistencia y Estética

- ¿Qué tan fuertes son los implantes cerámicos? Descubra el poder del circonio para una sonrisa sin metales

- ¿Cuál es la temperatura de cocción de las cerámicas dentales? Una guía para el procesamiento térmico preciso