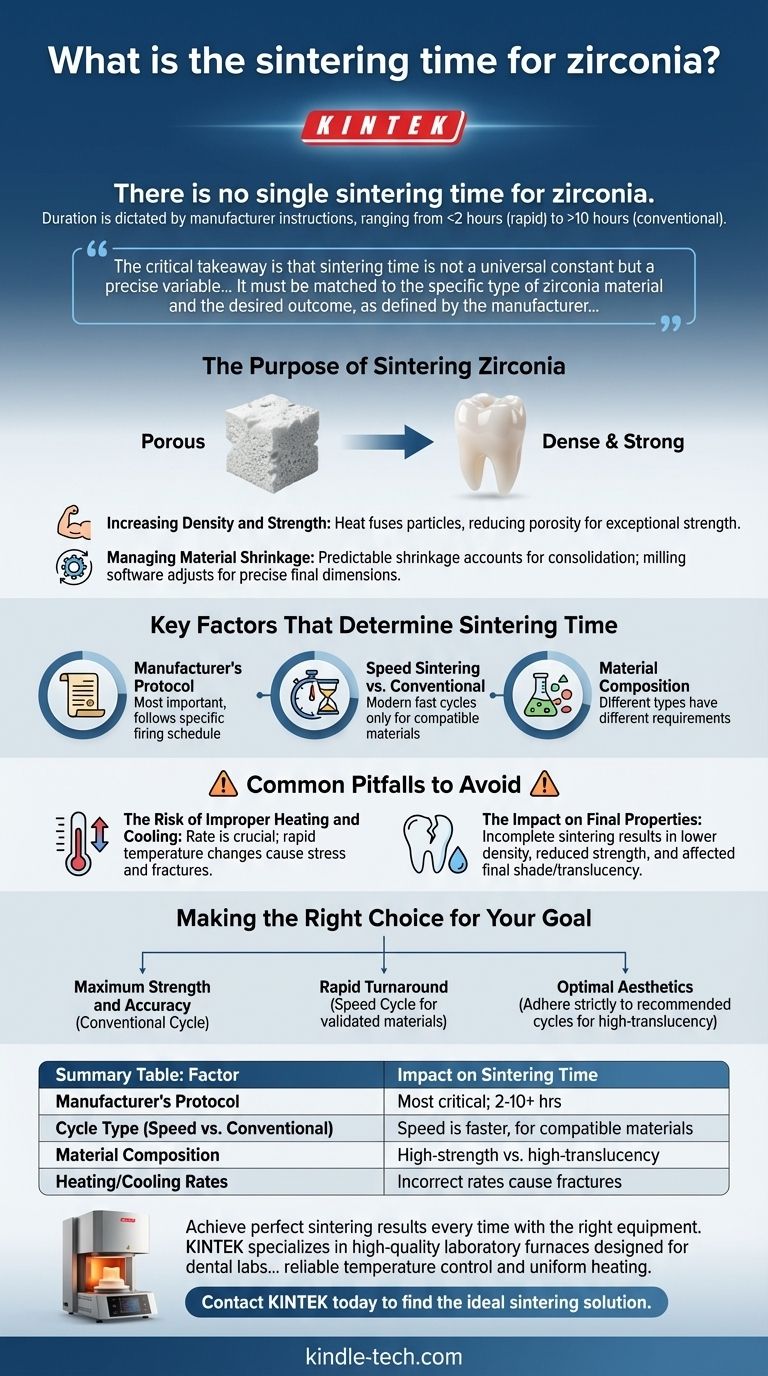

No existe un único tiempo de sinterización para la zirconia. La duración correcta está dictada enteramente por las instrucciones del fabricante específico de la zirconia y puede variar desde menos de dos horas para ciclos rápidos hasta más de diez horas para métodos convencionales.

La conclusión fundamental es que el tiempo de sinterización no es una constante universal, sino una variable precisa en un proceso controlado. Debe coincidir con el tipo específico de material de zirconia y el resultado deseado, según lo defina el fabricante, para garantizar que el producto final tenga las propiedades de resistencia, densidad y estética requeridas.

El propósito de sinterizar la zirconia

La sinterización es el paso crítico que transforma una estructura de zirconia porosa y calcárea en una cerámica densa y de alta resistencia. Este proceso cambia fundamentalmente las propiedades del material.

Aumento de la densidad y la resistencia

El objetivo principal de la sinterización es reducir la porosidad. El calor fusiona las partículas individuales de zirconia, eliminando los vacíos entre ellas y creando una masa sólida y consolidada.

Este proceso de densificación es directamente responsable de la excepcional resistencia mecánica y la resistencia a la fractura del material.

Gestión de la contracción del material

Durante la sinterización, la zirconia experimenta una contracción significativa y predecible. Esta es una consecuencia natural de la consolidación de las partículas y la eliminación de los poros.

El software de fresado tiene en cuenta esta contracción ampliando el diseño pre-sinterizado. Un ciclo de sinterización ejecutado correctamente garantiza que el producto final se contraiga a las dimensiones precisas previstas.

Factores clave que determinan el tiempo de sinterización

El tiempo de sinterización ideal es una función de varias variables interconectadas. Desviarse del protocolo recomendado para cualquiera de estos factores puede comprometer el resultado final.

El protocolo del fabricante

Este es el factor más importante. Cada marca y tipo de zirconia está diseñado con un programa de cocción específico, que incluye velocidades de calentamiento, tiempos de mantenimiento y velocidades de enfriamiento. Siga siempre las instrucciones del fabricante.

Estos protocolos están validados para producir las propiedades físicas y estéticas anunciadas de ese material específico.

Sinterización rápida frente a sinterización convencional

Muchos hornos modernos ofrecen ciclos de sinterización "rápida" que se pueden completar en una fracción del tiempo de los ciclos tradicionales.

Sin embargo, estos ciclos rápidos solo son compatibles con materiales de zirconia específicos diseñados para ellos. Usar un ciclo rápido en un disco de zirconia convencional puede provocar un choque térmico, una sinterización incompleta y un producto final debilitado.

Composición del material

Diferentes tipos de zirconia tienen diferentes requisitos de sinterización. Por ejemplo, una zirconia opaca de alta resistencia utilizada para una estructura de puente puede tener un ciclo diferente al de una zirconia altamente translúcida y estética utilizada para una corona anterior.

Errores comunes a evitar

Comprender las compensaciones entre velocidad y calidad es esencial para lograr resultados predecibles y de alta calidad. Apresurarse o desajustar el proceso invita al fracaso.

El riesgo de un calentamiento y enfriamiento inadecuados

La velocidad a la que el horno se calienta y se enfría es tan importante como la temperatura final y el tiempo de mantenimiento.

Calentar demasiado rápido puede causar tensión y fracturas dentro del material. Enfriar demasiado rápido puede introducir tensión interna, haciendo que la restauración final sea quebradiza y propensa a fallar.

El impacto en las propiedades finales

Un proceso de sinterización incompleto o apresurado da como resultado un producto con menor densidad y resistencia reducida. El material no alcanzará su máximo potencial, lo que lo hará más susceptible a astillarse o romperse bajo tensión.

Además, el tono y la translucidez finales pueden verse afectados negativamente si el ciclo no se ejecuta exactamente como lo pretendía el fabricante.

Tomar la decisión correcta para su objetivo

Seleccionar el ciclo de sinterización correcto consiste en alinear el proceso con su objetivo clínico o de producción.

- Si su enfoque principal es la máxima resistencia y precisión: Utilice el ciclo de sinterización convencional y más largo especificado por el fabricante de la zirconia.

- Si su enfoque principal es la rapidez de entrega: Utilice solo materiales de zirconia específicamente validados para la sinterización rápida y siga ese protocolo único sin modificaciones.

- Si su enfoque principal es la estética óptima: Adhírase estrictamente a los ciclos recomendados para materiales de alta translucidez, ya que sus propiedades ópticas son muy sensibles al programa de cocción.

En última instancia, dominar el proceso de sinterización consiste en tratar las instrucciones del fabricante como su guía más crítica.

Tabla de resumen:

| Factor | Impacto en el tiempo de sinterización |

|---|---|

| Protocolo del fabricante | Factor más crítico; los tiempos varían de 2 a más de 10 horas. |

| Tipo de ciclo (Rápido vs. Convencional) | Los ciclos rápidos son más rápidos, pero solo para materiales compatibles. |

| Composición del material | La zirconia de alta resistencia frente a la de alta translucidez tienen diferentes requisitos. |

| Velocidades de calentamiento/enfriamiento | Las velocidades incorrectas pueden causar fracturas y requieren ajustes en el proceso. |

Logre resultados de sinterización perfectos cada vez con el equipo adecuado.

Elegir el ciclo de sinterización correcto es solo la mitad de la batalla; un rendimiento del horno preciso y constante es esencial para garantizar que la restauración de zirconia final alcance su potencial de resistencia y estético.

KINTEK se especializa en hornos de laboratorio de alta calidad diseñados para las exigentes demandas de los laboratorios dentales. Nuestros hornos de sinterización ofrecen el control de temperatura fiable y el calentamiento uniforme necesarios para ejecutar fielmente los protocolos del fabricante, brindándole confianza en la calidad de su producto final.

¿Listo para mejorar las capacidades de su laboratorio y garantizar resultados predecibles y de alta calidad?

Contacte a KINTEK hoy mismo para encontrar la solución de sinterización ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de los puentes de zirconia? Una solución duradera y sin metal para una sonrisa natural

- ¿Con qué frecuencia se debe calibrar un horno de porcelana? Optimice su programa de cocción para obtener resultados perfectos

- ¿Cuál es el horno en el que se cuecen las cerámicas? Una guía para elegir el horno adecuado para tu proyecto

- ¿Cuáles son los tres tipos de cerámicas dentales? Elija el material adecuado para resistencia y estética

- ¿Cuáles son las desventajas de la restauración cerámica? Ponderando la estética frente a la durabilidad y el costo

- ¿Cuál es el propósito de un horno de calcinación? Cree el molde perfecto para un fundido de metal impecable

- ¿Qué es un horno dental? La herramienta esencial para restauraciones dentales de alta calidad

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna