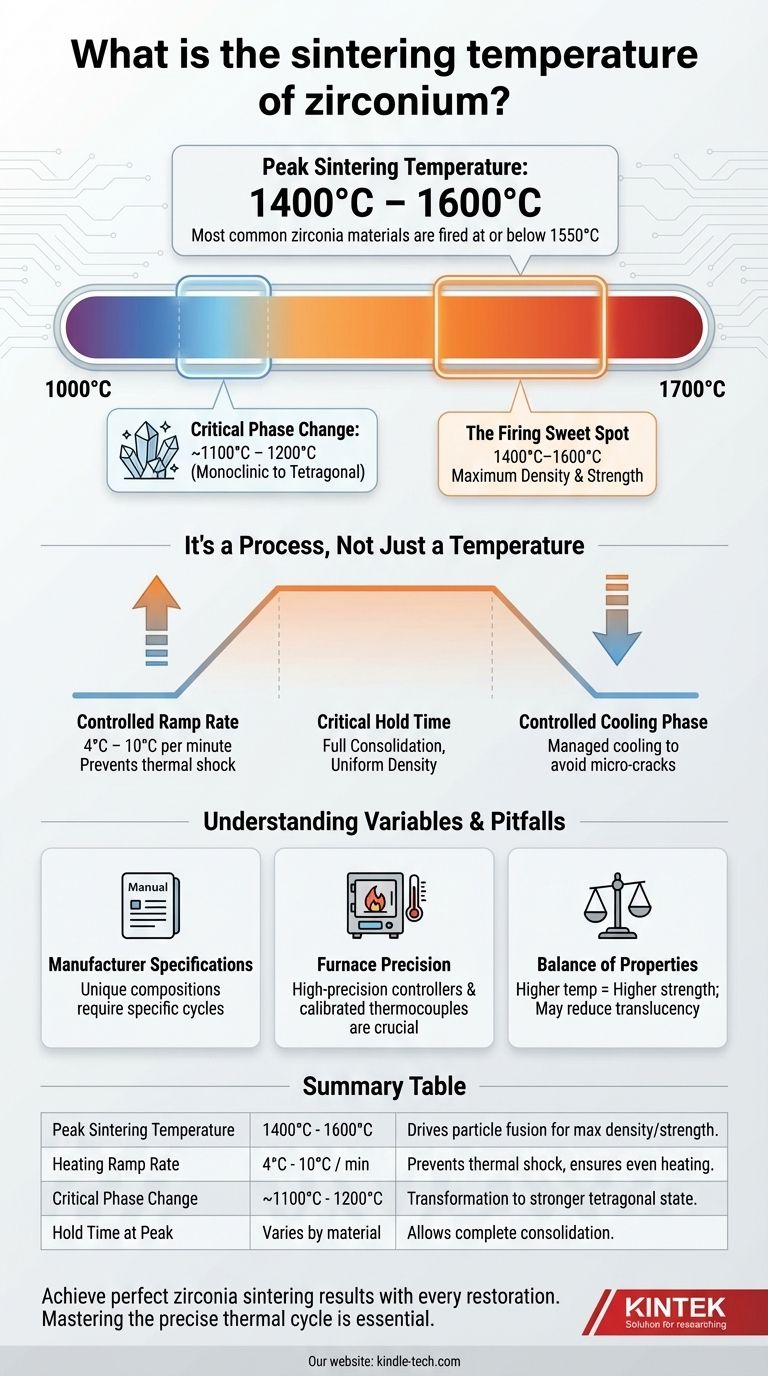

En la práctica, la zirconia dental se sinteriza a una temperatura máxima de entre 1400 °C y 1600 °C. Si bien el material comienza a transformar su estructura cristalina a una temperatura más baja, este rango superior es necesario para lograr la máxima densidad, dureza y resistencia requeridas para restauraciones dentales duraderas. La mayoría de los materiales de zirconia comunes se cuecen a 1550 °C o menos.

La clave para una sinterización exitosa de la zirconia no es una temperatura única, sino un ciclo de calentamiento y enfriamiento controlado con precisión. La resistencia y calidad finales de la restauración dependen tanto de la velocidad de cambio de temperatura y el tiempo de mantenimiento como de la temperatura máxima en sí misma.

Por qué es fundamental la sinterización a alta temperatura

La sinterización es un proceso térmico que convierte un material poroso en "estado verde" en un objeto denso y sólido. Para la zirconia, este proceso es fundamental para su rendimiento como material restaurador.

El objetivo: lograr la máxima densidad

El objetivo principal de la sinterización es eliminar los poros entre las partículas de zirconia. Hornear a temperaturas cercanas a los 1500 °C permite que las partículas se fusionen, logrando una densidad cercana al 99% del máximo teórico. Esta alta densidad está directamente correlacionada con la resistencia y dureza finales del material.

La transformación cristalina

La zirconia experimenta una transformación de fase crítica a medida que se calienta. Cambia de su estado cristalino monoclínico inicial a un estado tetragonal mucho más fuerte a aproximadamente 1100 °C a 1200 °C. Hornear muy por encima de este punto de transformación asegura que el proceso se complete a fondo.

El "punto óptimo" de cocción

El rango típico de 1400 °C a 1600 °C es el "punto óptimo" que proporciona suficiente energía térmica para impulsar la densificación sin provocar un crecimiento de grano que pueda comprometer las propiedades del material.

Es un proceso, no solo una temperatura

Alcanzar la temperatura máxima correcta es solo una parte de un ciclo de sinterización exitoso. Todo el perfil térmico está diseñado para producir el mejor resultado posible.

La importancia de la velocidad de rampa

El horno debe calentarse lentamente y con control extremo. Un aumento lento del calor, a menudo entre 4 °C y 10 °C por minuto, previene el choque térmico y asegura que toda la restauración se caliente uniformemente. Esto es especialmente crítico a medida que el material supera la marca de 900 °C.

El "tiempo de mantenimiento" crítico

Una vez alcanzada la temperatura máxima, se mantiene constante durante una duración específica. Este "tiempo de mantenimiento" o "tiempo de remojo" permite que el material se consolide por completo y que se complete la fusión microscópica de las partículas, asegurando una densidad uniforme en toda la restauración.

La fase de enfriamiento controlado

Tan importante como el calentamiento, la velocidad de enfriamiento debe gestionarse cuidadosamente, especialmente a medida que la temperatura desciende por debajo de los 900 °C. Enfriar demasiado rápido puede inducir tensiones internas, lo que provoca microfisuras y un producto final significativamente más débil.

Comprensión de las variables y las trampas

Si bien los principios generales son consistentes, varios factores pueden influir en el resultado. Ignorarlos puede conducir a fallos costosos.

Las especificaciones del fabricante son clave

Diferentes formulaciones de zirconia (por ejemplo, alta resistencia frente a alta translucidez) tienen composiciones únicas. Por lo tanto, los fabricantes proporcionan recomendaciones específicas de temperatura y ciclo para sus materiales. Desviarse de estas puede llevar a resultados subóptimos.

La necesidad de precisión del horno

El proceso exige una precisión excepcional. Los hornos de sinterización deben estar equipados con controladores de temperatura de alta precisión y termopares calibrados para garantizar que el ciclo programado se ejecute perfectamente. Un horno no calibrado que se desvíe incluso por un pequeño margen puede arruinar un lote completo.

El equilibrio de propiedades

Se pueden utilizar pequeños ajustes en la temperatura de sinterización para influir en las propiedades finales. Por ejemplo, las temperaturas más altas pueden aumentar ligeramente la resistencia, pero a veces pueden reducir la translucidez. Esta compensación debe gestionarse en función de los requisitos clínicos de la restauración.

Tomar la decisión correcta para su objetivo

Para garantizar resultados fiables y de alta calidad, adapte su enfoque a su objetivo principal.

- Si su enfoque principal es la máxima resistencia y densidad: Deberá sinterizar en el extremo superior del rango recomendado por el fabricante, generalmente entre 1500 °C y 1550 °C.

- Si su enfoque principal es la coherencia y evitar fallos: Dé prioridad a un ciclo de calentamiento y enfriamiento lento y controlado y verifique que la temperatura de su horno esté calibrada con precisión.

- Si está trabajando con un nuevo material de zirconia: Siga siempre primero el programa de cocción recomendado por el fabricante sin ninguna modificación.

En última instancia, dominar la sinterización de la zirconia se logra al comprender que todo el ciclo cuidadosamente controlado es lo que produce una restauración exitosa.

Tabla de resumen:

| Parámetro clave de sinterización | Rango/Valor típico | Importancia |

|---|---|---|

| Temperatura máxima de sinterización | 1400 °C - 1600 °C | Impulsa la fusión de partículas para una máxima densidad y resistencia. |

| Velocidad de rampa de calentamiento | 4 °C - 10 °C por minuto | Previene el choque térmico y asegura un calentamiento uniforme. |

| Cambio de fase crítico | ~1100 °C - 1200 °C | Transformación del estado cristalino monoclínico al tetragonal más fuerte. |

| Tiempo de mantenimiento en el pico | Varía según el material | Permite la consolidación completa y una densidad uniforme. |

Logre resultados perfectos de sinterización de zirconia con cada restauración.

Dominar el ciclo térmico preciso es esencial para producir prótesis dentales fuertes y fiables. KINTEK se especializa en hornos de sinterización de laboratorio de alta precisión y consumibles, diseñados específicamente para las necesidades exigentes de los laboratorios dentales. Nuestro equipo ofrece el control de temperatura preciso y el calentamiento uniforme necesarios para seguir exactamente las especificaciones del fabricante, garantizando resultados consistentes y de alta calidad.

Permítanos ayudarle a optimizar su proceso de sinterización. Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio