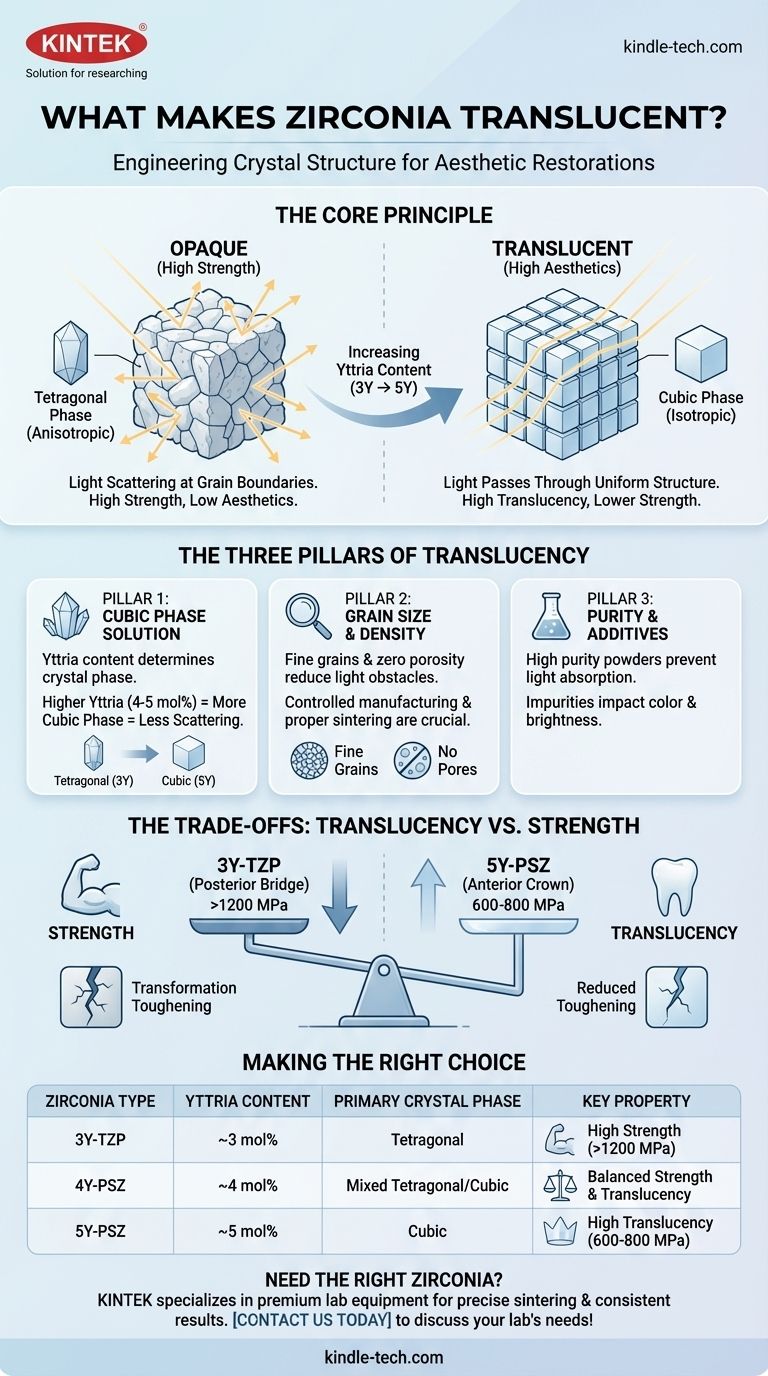

En esencia, la translucidez de la zirconia dental moderna se logra mediante la ingeniería deliberada de su estructura cristalina interna. Al aumentar el porcentaje de una forma cristalina altamente simétrica y amigable con la luz llamada fase cúbica, los fabricantes pueden reducir drásticamente la cantidad de luz que se dispersa al pasar a través del material, permitiéndole imitar la apariencia de un diente natural.

El desafío central en el desarrollo de la zirconia es una disyuntiva fundamental: los cambios químicos y estructurales que aumentan la translucidez y mejoran la estética también reducen inherentemente la resistencia a la flexión y la tenacidad a la fractura del material. Comprender este equilibrio es clave para seleccionar el material adecuado para la aplicación clínica correcta.

El viaje de la luz a través de la zirconia

Para comprender la translucidez, primero debemos entender qué hace que un material sea opaco. Para una cerámica policristalina como la zirconia, la opacidad es causada principalmente por la dispersión de la luz.

De opaco a translúcido

La primera zirconia dental era extremadamente fuerte, pero también calcárea y opaca. Esto se debe a que estaba compuesta casi en su totalidad por una estructura cristalina que era muy eficaz para dispersar la luz, lo que la hacía adecuada solo para armazones no visibles que se cubrirían con porcelana.

El objetivo de la zirconia moderna es permitir que la luz pase con una mínima interrupción, creando la translucidez necesaria para restauraciones estéticas monolíticas (de contorno completo).

El enemigo de la claridad: la dispersión de la luz

La zirconia no es un cristal único y uniforme como el vidrio. Es un material policristalino, lo que significa que está compuesto por millones de granos cristalinos microscópicos fusionados entre sí.

La luz se dispersa principalmente en los límites de grano, las interfaces donde se encuentran estos cristales individuales. Esta dispersión es causada por una falta de concordancia en las propiedades entre los cristales adyacentes, lo que desvía la luz en direcciones aleatorias en lugar de dejarla pasar directamente.

Los tres pilares de la translucidez de la zirconia

Lograr una alta translucidez es un proceso sofisticado que depende del control de la química y la microestructura del material a nivel microscópico.

Pilar 1: La solución de la fase cúbica

El factor más crítico para la translucidez es controlar la fase cristalina de la zirconia. La zirconia se estabiliza con óxido de itrio ("itria") para controlar su estructura a temperatura ambiente.

-

Zirconia de alta resistencia (3Y-TZP): La zirconia tradicional contiene alrededor del 3 % molar de itria. Esto crea una estructura cristalina predominantemente de fase tetragonal. Estos cristales son anisotrópicos (asimétricos), lo que provoca una dispersión significativa de la luz en los límites de grano, lo que resulta en una alta opacidad pero también en una resistencia muy alta.

-

Zirconia de alta translucidez (4Y y 5Y-PSZ): La zirconia estética moderna contiene más itria (4-5 % molar). Este mayor contenido de itria fomenta la formación de la fase cúbica. Los cristales cúbicos son isótropos (simétricos en todas las direcciones). Esta simetría significa que es mucho menos probable que la luz se disperse en los límites de grano, permitiendo que pase y creando una alta translucidez.

Pilar 2: Tamaño de grano y densidad

Reducir el número de obstáculos en el camino de la luz también es clave. Esto se logra de dos maneras durante el proceso de fabricación y sinterización (cocción).

Primero, los fabricantes buscan un tamaño de grano muy fino. Cuando los granos cristalinos son más pequeños que la longitud de onda de la luz visible, es menos probable que la luz se disperse por ellos.

En segundo lugar, la sinterización adecuada es crucial para eliminar la porosidad. Cualquier poro o vacío microscópico que quede en el material actúa como un potente centro de dispersión, reduciendo drásticamente la translucidez. La zirconia moderna se sinteriza hasta una densidad casi total.

Pilar 3: Pureza y aditivos

La pureza base del polvo de óxido de zirconio y la ausencia de contaminantes son esenciales. Cualquier impureza o elemento secundario puede absorber longitudes de onda específicas de la luz, afectando negativamente el color y el brillo general del material.

Comprender las disyuntivas: Translucidez frente a resistencia

La decisión de utilizar una zirconia más translúcida no está exenta de consecuencias. El mismo mecanismo que proporciona su belleza es también la fuente de su limitación principal.

El compromiso inherente

Existe una relación inversa entre la translucidez y la resistencia en la zirconia. A medida que aumenta el contenido de itria para crear más de la fase cúbica translúcida, la resistencia a la flexión y la tenacidad a la fractura del material disminuyen.

Una zirconia cúbica 5Y altamente estética puede tener una resistencia a la flexión de 600-800 MPa, mientras que una zirconia tetragonal 3Y de alta resistencia puede superar los 1200 MPa.

Por qué disminuye la resistencia

La excepcional resistencia de la zirconia tetragonal 3Y proviene de un mecanismo llamado tenacidad por transformación. Cuando comienza a formarse una grieta, la tensión en la punta de la grieta hace que los cristales tetragonales se transformen instantáneamente en una fase diferente (monoclínica).

Esta transformación implica una ligera expansión de volumen, que efectivamente crea una zona de compresión que cierra la grieta e impide que se propague.

En la zirconia cúbica 5Y, los cristales ya están en un estado más estable. Este valioso mecanismo de tenacidad por transformación se reduce o elimina significativamente, haciendo que el material sea menos resistente a la fractura.

Tomar la decisión correcta para su aplicación

Este conocimiento le permite ir más allá de los términos de marketing y seleccionar materiales basándose en principios de ingeniería y demandas clínicas.

- Si su enfoque principal es la estética (por ejemplo, una corona anterior o una carilla): Elija una zirconia de alta translucidez (como 5Y) que priorice el contenido de fase cúbica para imitar mejor el esmalte natural.

- Si su enfoque principal es la máxima resistencia (por ejemplo, un puente posterior de gran extensión): Elija una zirconia de alta resistencia (como 3Y) que priorice la fase tetragonal y su capacidad de tenacidad por transformación.

- Si necesita un equilibrio entre ambos: Considere un disco de zirconia multicapa o gradiente, que combina estratégicamente una capa cervical más fuerte y opaca con una capa incisal altamente translúcida en una sola restauración.

Al comprender la interacción entre la fase cristalina, la transmisión de la luz y las propiedades mecánicas, puede tomar una selección de material informada que garantice resultados clínicos hermosos y duraderos.

Tabla de resumen:

| Tipo de Zirconia | Contenido de Itria | Fase Cristalina Principal | Propiedad Clave |

|---|---|---|---|

| 3Y-TZP | ~3 % molar | Tetragonal | Alta Resistencia (>1200 MPa) |

| 4Y-PSZ | ~4 % molar | Tetragonal/Cúbica Mixta | Resistencia y Translucidez Equilibradas |

| 5Y-PSZ | ~5 % molar | Cúbica | Alta Translucidez (600-800 MPa) |

¿Necesita la zirconia adecuada para su laboratorio dental? Seleccionar el material óptimo es fundamental para equilibrar la estética y la resistencia en sus restauraciones. KINTEK se especializa en equipos de laboratorio premium y consumibles para técnicos dentales, asegurando que usted tenga las herramientas para una sinterización precisa y resultados consistentes. Permita que nuestros expertos le ayuden a elegir la solución de zirconia perfecta para sus aplicaciones específicas. ¡Contáctenos hoy para hablar sobre las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es el modo de fallo más comúnmente asociado con los implantes dentales cerámicos? Comprendiendo el riesgo de fractura

- ¿Qué propiedades de las piezas de zirconia dental se ven afectadas por la temperatura de sinterización? Precisión Térmica Maestra

- ¿Qué hace un horno dental? Logre restauraciones dentales perfectas y realistas

- ¿Cuál es el tiempo de sinterización de las coronas de circonio? Domina el equilibrio entre velocidad y resistencia