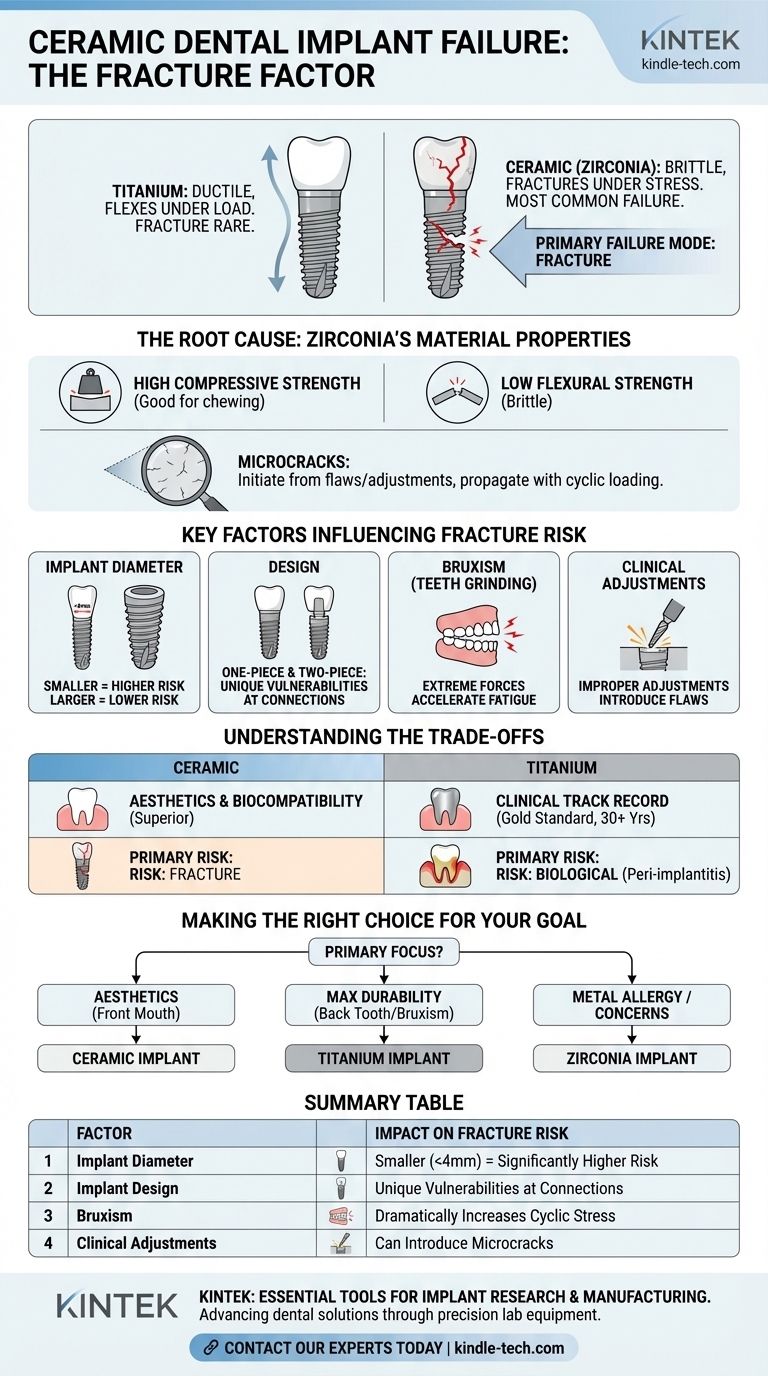

El modo de fallo más común y exclusivo de los implantes dentales cerámicos es la fractura. Si bien las tasas generales de fallo son bajas y comparables a las de los implantes tradicionales, cuando un implante cerámico falla mecánicamente, la mayoría de las veces se debe a que el material se agrieta o se rompe bajo presión. Esto contrasta marcadamente con los implantes de titanio, donde la fractura total es extremadamente rara.

El problema central radica en el material en sí: la zirconia es una cerámica, lo que le confiere una inmensa resistencia a la compresión, pero también la hace inherentemente frágil. A diferencia del titanio, que puede flexionarse ligeramente bajo una carga extrema, la zirconia se fracturará una vez que se alcance su límite estructural.

La Causa Raíz: Propiedades del Material de la Zirconia

Para entender por qué los implantes cerámicos pueden fracturarse, primero debemos comprender el material del que están hechos, que suele ser una cerámica de alta resistencia llamada zirconia.

Alta Resistencia a la Compresión

La zirconia es excepcionalmente fuerte bajo compresión. Esto significa que puede soportar fácilmente las inmensas fuerzas verticales de la masticación, razón por la cual es un material dental exitoso.

Baja Resistencia a la Flexión (Fragilidad)

La debilidad crítica de cualquier cerámica es su fragilidad. Materiales como el titanio son dúctiles, lo que significa que pueden doblarse o deformarse ligeramente bajo tensión antes de fallar. La zirconia es frágil, lo que significa que ofrece muy poca flexibilidad. Cuando se somete a fuerzas excesivas de flexión o tracción, no se dobla, se rompe.

El Papel de las Microfisuras

El proceso de fractura a menudo comienza con imperfecciones superficiales o fisuras microscópicas. Estas pueden introducirse durante el proceso de fabricación o, más críticamente, por ajustes realizados por el clínico durante la cirugía. Con el tiempo, las fuerzas cíclicas de la masticación pueden hacer que estas pequeñas fisuras se propaguen lentamente hasta que el implante alcance un punto crítico y se fracture.

Factores Clave que Influyen en el Riesgo de Fractura

El riesgo de fractura no es uniforme en todas las situaciones. Varios factores clínicos juegan un papel importante en la determinación de la estabilidad a largo plazo de un implante cerámico.

Diámetro del Implante

Este es un factor crítico. Los implantes cerámicos de menor diámetro (por ejemplo, los inferiores a 4 mm) son significativamente más susceptibles a la fractura porque tienen menos material sólido para resistir las fuerzas de la masticación. A menudo se evitan en zonas de alto estrés, como la región molar.

Diseños de Una Pieza vs. Dos Piezas

Los implantes cerámicos vienen en dos diseños principales. Los implantes de una pieza integran el implante y el pilar (la pieza de conexión) en una sola unidad. Los implantes de dos piezas tienen un cuerpo de implante separado y un pilar atornillado, similar a los sistemas tradicionales de titanio. Ambos tienen vulnerabilidades únicas relacionadas con la fractura en sus puntos más débiles.

Bruxismo (Rechinar de Dientes)

Los pacientes que rechinan o aprietan los dientes generan fuerzas extremas y no estándar en sus implantes. Esta actividad parafuncional aumenta significativamente la carga cíclica y el estrés en un material frágil, elevando el riesgo de fatiga del material y eventual fractura.

Comprender las Compensaciones: Cerámica vs. Titanio

Elegir entre un implante cerámico y uno de titanio implica sopesar sus distintas ventajas y perfiles de riesgo a largo plazo. La decisión no se trata de cuál es "mejor", sino de cuál es más apropiado para una necesidad clínica específica.

El Modo de Fallo Principal

La compensación principal reside en el modo de fallo.

- Cerámica: El riesgo principal relacionado con el material es la fractura.

- Titanio: El riesgo principal es biológico, específicamente la periimplantitis (inflamación y pérdida ósea alrededor del implante). Pueden ocurrir fallos mecánicos como el aflojamiento del tornillo del pilar, pero la fractura del cuerpo del implante es casi inaudita.

Estética y Biocompatibilidad

La motivación para elegir cerámica es clara. Su naturaleza de color blanco elimina el riesgo de que un margen metálico gris se vea a través de encías delgadas, ofreciendo resultados estéticos superiores. Además, la zirconia se considera extremadamente biocompatible, con cierta evidencia que sugiere que acumula menos placa bacteriana que el titanio.

Historial Clínico

El titanio es el estándar de oro indiscutible, con décadas de datos clínicos extensos que prueban su seguridad y longevidad. Los implantes de zirconia tienen un cuerpo de evidencia excelente y creciente que respalda sus altas tasas de éxito, pero simplemente no han estado en uso durante tanto tiempo, por lo que los datos de más de 30 años aún no están disponibles.

Tomar la Decisión Correcta para su Objetivo

En última instancia, la selección del material debe basarse en una evaluación exhaustiva de sus necesidades anatómicas específicas, demandas funcionales y deseos estéticos.

- Si su enfoque principal es la estética en la parte frontal de la boca: Un implante cerámico puede ser una opción sobresaliente, ya que las fuerzas son menores y su color previene cualquier posible coloración grisácea de las encías.

- Si su enfoque principal es la máxima durabilidad para un diente posterior: El titanio sigue siendo la opción más predecible y resistente a la fractura, especialmente si tiene antecedentes de rechinar los dientes.

- Si tiene una alergia confirmada al titanio o preocupaciones importantes sobre los metales: La zirconia es la alternativa sin metal definitiva y probada, que proporciona una solución confiable.

Comprender las propiedades inherentes de cada material lo capacita a usted y a su clínico para seleccionar el implante más adecuado para proporcionar un resultado duradero y exitoso.

Tabla Resumen:

| Factor | Impacto en el Riesgo de Fractura |

|---|---|

| Diámetro del Implante | Los diámetros más pequeños (<4mm) son significativamente más propensos a la fractura. |

| Diseño del Implante | Los diseños de una pieza y dos piezas tienen vulnerabilidades únicas en los puntos de conexión. |

| Bruxismo (Rechinar de Dientes) | La actividad parafuncional aumenta drásticamente el estrés cíclico y el riesgo de fractura. |

| Ajustes Clínicos | Los ajustes inadecuados pueden introducir microfisuras que se propagan con el tiempo. |

Elegir el material de implante dental correcto es fundamental para el éxito a largo plazo. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad esenciales para la fabricación y prueba precisas de implantes dentales tanto cerámicos como de titanio. Nuestros productos apoyan la investigación y el desarrollo que conducen a soluciones dentales más seguras y duraderas.

Ya sea que sea un investigador que desarrolla materiales de próxima generación o un laboratorio dental que garantiza los más altos estándares de calidad, KINTEK tiene las herramientas que necesita. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden apoyar su trabajo en el avance de la tecnología de implantes dentales y la atención al paciente.

Guía Visual

Productos relacionados

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el tiempo de sinterización de las coronas de circonio? Domina el equilibrio entre velocidad y resistencia

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿A qué temperatura funciona un horno de sinterización dental? Dominando el ciclo térmico específico del material

- ¿Cuál es la temperatura de cocción de las cerámicas dentales? Una guía para el procesamiento térmico preciso

- ¿Qué propiedades de las piezas de zirconia dental se ven afectadas por la temperatura de sinterización? Precisión Térmica Maestra