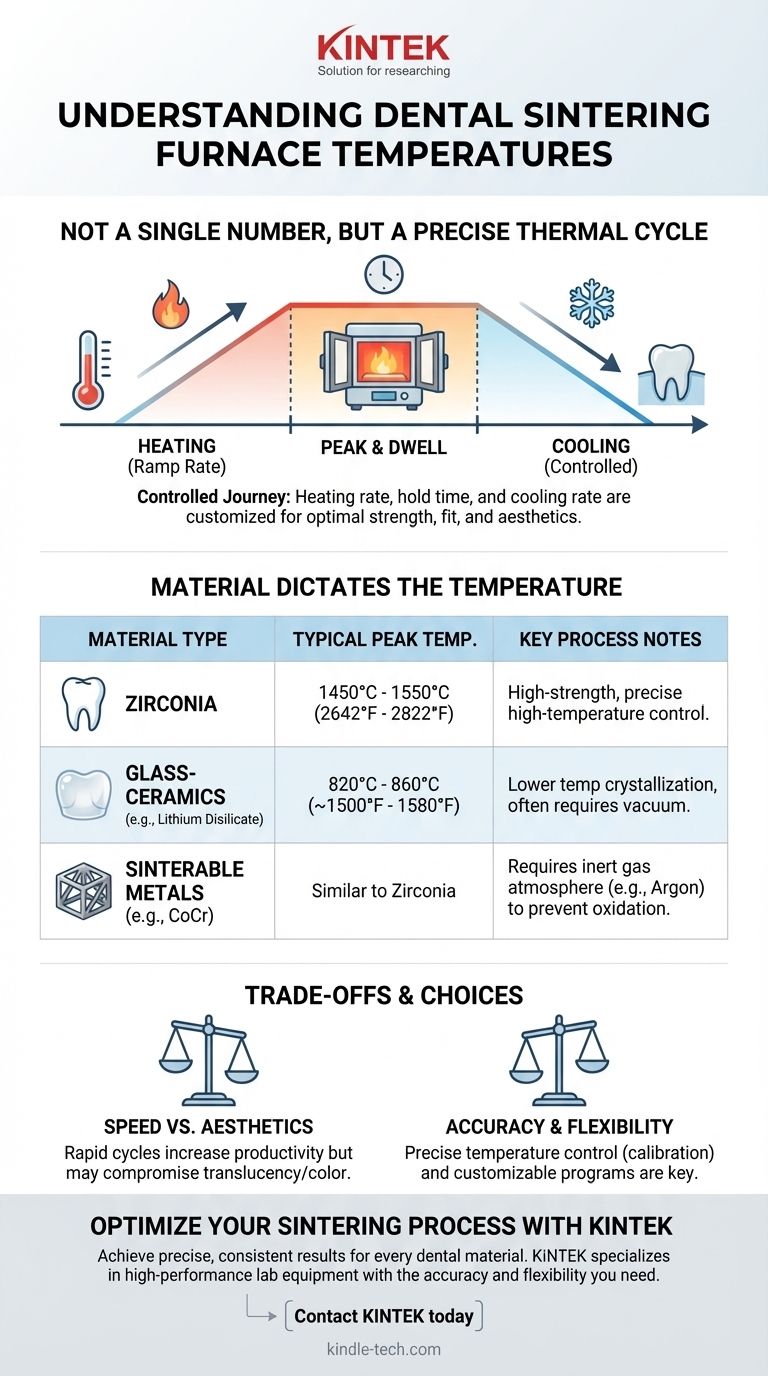

No existe una única temperatura para un horno de sinterización dental; en su lugar, opera dentro de un rango, siguiendo un programa preciso y de varias etapas. La temperatura final de sinterización está dictada enteramente por el material que se está procesando, y la zirconia de alta resistencia generalmente requiere una temperatura máxima de entre 1450 °C y 1550 °C (2642 °F a 2822 °F).

La idea fundamental es que un horno dental no solo "se calienta" a una temperatura. Ejecuta un ciclo térmico cuidadosamente controlado—que incluye velocidades de calentamiento específicas, tiempos de mantenimiento y velocidades de enfriamiento—que se personaliza para el material dental exacto para lograr la resistencia, el ajuste y las propiedades estéticas deseadas.

Por qué la temperatura es un ciclo, no un número único

Un error común es ver el trabajo del horno como simplemente alcanzar una temperatura objetivo. En realidad, todo el recorrido de calentamiento y enfriamiento es lo que determina el éxito de la restauración dental. Este recorrido se gestiona mediante un programa configurable.

El papel del programa de sinterización

Los hornos dentales modernos utilizan programas de varias etapas para controlar el proceso. Cada etapa, o segmento, define una acción específica, como la rapidez con la que calentar, cuánto tiempo mantener una temperatura y cuán lentamente enfriar.

La velocidad de calentamiento (Tasa de rampa)

Esta es la velocidad a la que aumenta la temperatura del horno, medida en grados por minuto. Una tasa de rampa demasiado rápida puede introducir estrés térmico en el material, lo que podría causar grietas o un ajuste inexacto en la restauración final.

Temperatura máxima y tiempo de permanencia

Esta es la temperatura objetivo específica requerida por el fabricante del material. El horno "permanece" o se mantiene a esta temperatura máxima durante un período establecido para permitir que las partículas del material se fusionen, logrando la densidad y resistencia completas. Para la zirconia, esto suele ser de alrededor de 1500 °C.

Enfriamiento controlado

La fase de enfriamiento es tan crítica como la fase de calentamiento. Enfriar demasiado rápido puede inducir un choque térmico, volviendo frágil la restauración. Una velocidad de enfriamiento lenta y controlada asegura un producto final estable y duradero.

Cómo el material dicta la temperatura

La composición química del material dental es el factor principal que determina todo el programa de sinterización. Usar el programa incorrecto para un material dado conducirá a un fallo completo.

Zirconia (El estándar de alta temperatura)

El dióxido de circonio es el material más común procesado en un horno de sinterización de alta temperatura. Requiere temperaturas máximas entre 1450 °C y 1550 °C para lograr su estado final de alta resistencia y translucidez.

Vitrocerámicas (p. ej., Disilicato de Litio)

Estos materiales se procesan en lo que a menudo se denomina hornos de "porcelana" o "todo cerámica". No se sinterizan a altas temperaturas, sino que pasan por un proceso de cristalización a temperaturas mucho más bajas, típicamente alrededor de 820 °C a 860 °C. Estos hornos casi siempre requieren una función de vacío.

Metales sinterizables (p. ej., CoCr)

Algunos laboratorios sinterizan metales como el Cobalto-Cromo. Este es un proceso especializado que también requiere temperaturas muy altas, a menudo similares a las de la zirconia, pero debe realizarse en un ambiente libre de oxígeno utilizando un gas inerte como el argón para prevenir la oxidación.

Comprender las compensaciones

Elegir un horno y un programa implica equilibrar factores en competencia. Comprender estas compensaciones es clave para lograr resultados consistentes y de alta calidad.

Velocidad frente a estética

Muchos hornos modernos ofrecen ciclos de sinterización "rápidos" que pueden reducir drásticamente el tiempo de procesamiento. Si bien son efectivos para la productividad, estos ciclos rápidos a veces pueden resultar en una menor translucidez o una coincidencia de color menos precisa en comparación con los ciclos convencionales más lentos.

Precisión y calibración de la temperatura

La capacidad del horno para alcanzar y mantener con precisión la temperatura objetivo es primordial. Una desviación de incluso unos pocos grados puede comprometer las propiedades de la restauración. La calibración regular es esencial para asegurar que el horno funcione como se espera.

Flexibilidad del programa

Aunque los programas preestablecidos son convenientes, la capacidad de personalizar cada segmento del ciclo térmico proporciona un mayor control. Esto permite a un técnico experto ajustar los programas para optimizar los resultados para tonos específicos o casos complejos, como se hace referencia en los programadores multisegmento de las unidades modernas.

Tomar la decisión correcta para su objetivo

El horno ideal y el programa de temperatura dependen completamente de los materiales con los que trabaja y de sus objetivos clínicos o comerciales.

- Si su enfoque principal es la zirconia de alta resistencia: Necesita un horno capaz de alcanzar y mantener consistentemente temperaturas de hasta 1550 °C con una precisión excepcional.

- Si su enfoque principal son las vitrocerámicas estéticas: Su requisito crítico es el control preciso y la capacidad de vacío a temperaturas más bajas (alrededor de 850 °C).

- Si dirige un laboratorio versátil y multimaterial: Necesita un horno con un amplio rango operativo y una interfaz de programación flexible y fácil de usar para gestionar eficientemente diferentes perfiles de materiales.

En última instancia, dominar el proceso de sinterización consiste en controlar con precisión todo el recorrido de la temperatura, no solo alcanzar un pico único.

Tabla de resumen:

| Tipo de material | Temperatura máxima típica de sinterización | Notas clave del proceso |

|---|---|---|

| Zirconia | 1450 °C - 1550 °C (2642 °F - 2822 °F) | Alta resistencia, requiere control preciso de alta temperatura. |

| Vitrocerámicas (p. ej., Disilicato de Litio) | 820 °C - 860 °C (~1500 °F - 1580 °F) | Cristalización a menor temperatura, a menudo requiere vacío. |

| Metales sinterizables (p. ej., CoCr) | Similar a la Zirconia | Requiere una atmósfera de gas inerte para prevenir la oxidación. |

Logre resultados precisos y consistentes para cada material dental en su laboratorio. El horno de sinterización correcto es fundamental para la resistencia, el ajuste y la estética de sus restauraciones. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos dentales con la precisión y flexibilidad de programación que su laboratorio necesita. Permita que nuestros expertos le ayuden a seleccionar el horno ideal para sus materiales y flujo de trabajo específicos. Contacte a KINTEK hoy para optimizar su proceso de sinterización.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno de porcelana en odontología? La clave para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es el efecto del sinterizado de alta velocidad en la zirconia? Ciclos dramáticamente más rápidos con compensaciones críticas

- ¿Para qué se utiliza una prensa dental? Creación de restauraciones dentales estéticas y de alta resistencia

- ¿Cuál es la cerámica dental más resistente? La zirconia lidera en resistencia, ¿pero es adecuada para su caso?

- ¿Qué tipo de zirconia se utiliza más comúnmente en odontología? Elija entre Resistencia y Estética

- ¿Cuál es la temperatura de la zirconia? Dominando el ciclo de sinterización para obtener la máxima resistencia

- ¿Por qué se usa caolín para las coronas dentales? El ingrediente clave para dar forma a porcelana fuerte y de aspecto natural

- ¿Qué es la sinterización de zirconia? La clave para restauraciones dentales duraderas y de precisión