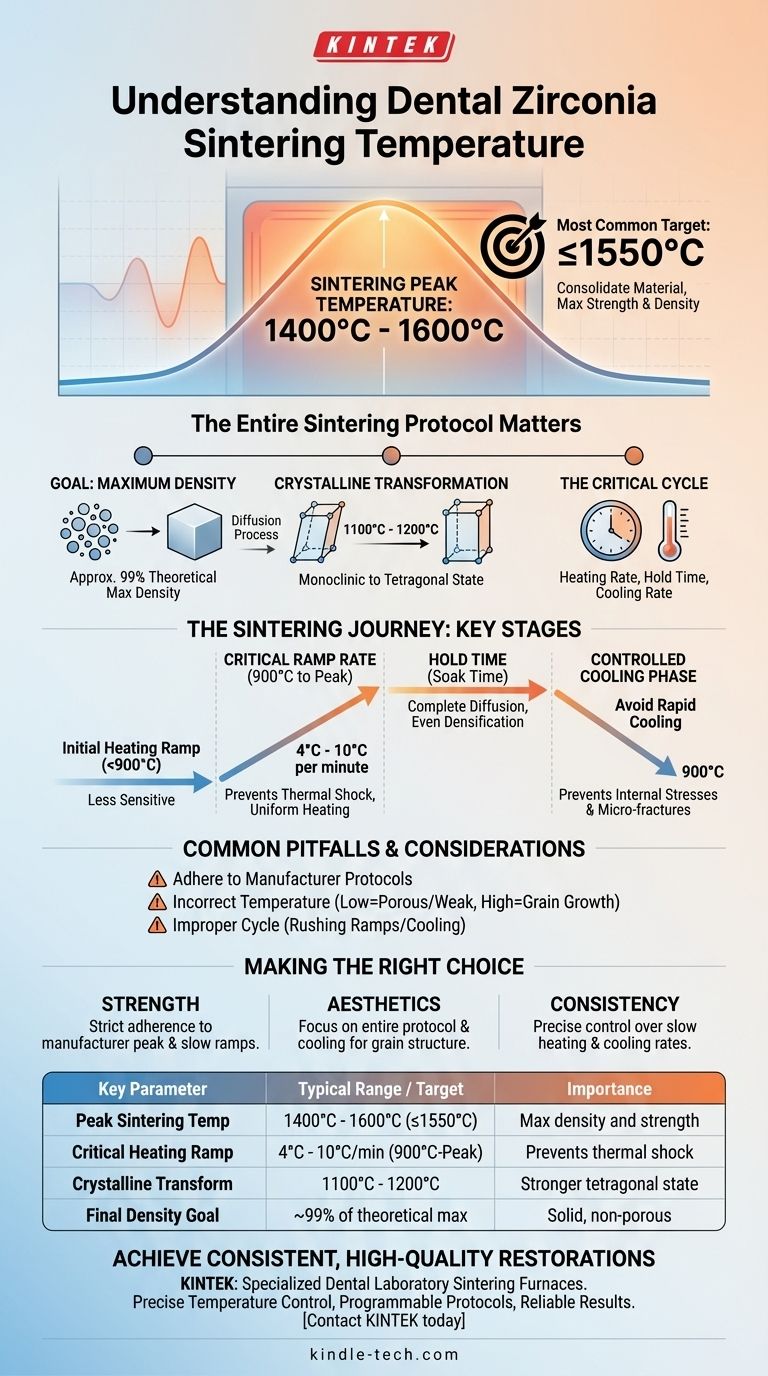

Para la mayoría de las zirconias dentales, la temperatura final de sinterización se sitúa típicamente entre 1400 °C y 1600 °C. El objetivo más común es igual o inferior a 1550 °C, una temperatura necesaria para consolidar el material y lograr su máxima resistencia y densidad.

La temperatura máxima específica es solo una parte de la ecuación. El verdadero éxito en la sinterización de la zirconia reside en comprender y controlar todo el ciclo de calentamiento y enfriamiento, el protocolo de sinterización, ya que esto rige las propiedades físicas y estéticas finales de la restauración.

Por qué la sinterización es más que solo una temperatura máxima

La sinterización es un proceso de transformación térmica. Para la zirconia, no se trata simplemente de fundir y fusionar material, sino de inducir cambios específicos a nivel microscópico. El objetivo es un producto final denso, fuerte y estable.

El objetivo: lograr la máxima densidad

El objetivo principal de la sinterización es transformar la zirconia presinterizada, porosa y "calcárea", en una cerámica sólida y no porosa. Las altas temperaturas facilitan un proceso llamado difusión, donde los átomos se mueven y se unen, eliminando los espacios entre las partículas. Este proceso tiene como objetivo lograr una restauración final que se acerque al 99% de su densidad máxima teórica.

La transformación cristalina

Un evento clave ocurre entre 1100 °C y 1200 °C, donde la estructura cristalina de la zirconia se transforma de su estado monoclínico al estado tetragonal, mucho más fuerte. Si bien esta transformación es esencial, la temperatura debe seguir aumentando mucho más allá de este punto para completar el proceso de densificación.

El papel fundamental del ciclo de sinterización

Lograr resultados óptimos depende menos de una única temperatura y más de todo el ciclo programado. Esto incluye la velocidad de calentamiento, el tiempo a la temperatura máxima y la velocidad de enfriamiento. Cada etapa tiene un propósito distinto y crítico.

Las etapas clave de un protocolo de sinterización

Un resultado de sinterización exitoso se basa en un viaje de temperatura preciso y controlado. Las fases entre 900 °C y la temperatura máxima son las más sensibles.

La rampa de calentamiento inicial

Desde la temperatura ambiente hasta aproximadamente 900 °C, la restauración de zirconia no es particularmente sensible. La velocidad de calentamiento durante esta fase inicial es menos crítica que lo que sigue.

La velocidad de rampa crítica (900 °C hasta el máximo)

La velocidad a la que aumenta la temperatura del horno desde los 900 °C hasta su temperatura de mantenimiento final es primordial. Se recomienda un aumento de calor lento y constante, típicamente entre 4 °C y 10 °C por minuto. Esto previene el choque térmico y asegura que toda la restauración se caliente uniformemente, lo cual es crucial para un resultado predecible.

El tiempo de mantenimiento (tiempo de remojo)

Una vez que el horno alcanza su temperatura máxima (por ejemplo, 1550 °C), mantiene esa temperatura durante un período específico. Este "tiempo de remojo" permite que el proceso de difusión se complete en toda la restauración, asegurando una densificación uniforme y completa.

La fase de enfriamiento controlado

Tan importante como la fase de calentamiento es la fase de enfriamiento, particularmente la velocidad de enfriamiento de vuelta a unos 900 °C. Enfriar demasiado rápido puede introducir tensiones internas y microfracturas, comprometiendo gravemente la integridad estructural y la longevidad de la restauración final.

Errores comunes y variables a considerar

Si bien los principios son sencillos, varios factores pueden llevar a resultados subóptimos. La conciencia de estas variables es clave para la consistencia.

Adherirse a los protocolos del fabricante

Diferentes formulaciones de zirconia, como las optimizadas para alta translucidez frente a alta resistencia, tienen composiciones ligeramente diferentes. Como resultado, pueden requerir diferentes protocolos de sinterización. Siempre trate las instrucciones específicas del fabricante como su guía principal.

El riesgo de una temperatura incorrecta

Sinterizar a una temperatura demasiado baja resultará en una densificación incompleta. La restauración será porosa, débil y puede que no tenga el color o la translucidez deseados. Por el contrario, sinterizar a una temperatura demasiado alta puede provocar un crecimiento excesivo de los granos, lo que a veces puede reducir la resistencia y alterar las propiedades estéticas del material.

El impacto de un ciclo incorrecto

Incluso con la temperatura máxima correcta, apresurar las fases de rampa ascendente o de enfriamiento es una causa común de fallas. Un ciclo inadecuado es una fuente principal de tensión interna que puede provocar fracturas mucho después de que la restauración haya sido colocada.

Tomar la decisión correcta para su objetivo

Para lograr resultados predecibles y de alta calidad, alinee su protocolo de sinterización con su objetivo principal para la restauración.

- Si su enfoque principal es la máxima resistencia y durabilidad: Adhiera estrictamente a la temperatura máxima recomendada por el fabricante y a las velocidades de rampa lentas para asegurar que logre la mayor densidad posible.

- Si su enfoque principal es la estética óptima: Preste mucha atención a todo el protocolo, ya que la temperatura máxima y el ciclo de enfriamiento impactan significativamente la estructura de grano final, que rige la transmisión de la luz y la translucidez.

- Si su enfoque principal es la consistencia y evitar fallas: El factor más crítico es el control preciso de las velocidades lentas de calentamiento y enfriamiento, especialmente entre 900 °C y la temperatura máxima.

Dominar el protocolo de sinterización completo es la clave para desbloquear todo el potencial de sus restauraciones de zirconia.

Tabla resumen:

| Parámetro clave | Rango típico / Objetivo | Importancia |

|---|---|---|

| Temperatura máxima de sinterización | 1400 °C - 1600 °C (Común: ≤1550 °C) | Logra la máxima densidad y resistencia |

| Velocidad de rampa de calentamiento crítica | 4 °C - 10 °C por minuto (900 °C hasta el máximo) | Previene el choque térmico, asegura un calentamiento uniforme |

| Transformación cristalina | 1100 °C - 1200 °C | Se transforma al estado tetragonal más fuerte |

| Objetivo de densidad final | ~99% del máximo teórico | Asegura que la restauración sea sólida y no porosa |

Logre restauraciones de zirconia consistentes y de alta calidad con un control térmico preciso.

En KINTEK, nos especializamos en hornos de sinterización de laboratorio diseñados específicamente para la industria dental. Nuestro equipo proporciona el control de temperatura exacto y los protocolos programables necesarios para sinterizar perfectamente la zirconia para una máxima resistencia, estética óptima e inquebrantable consistencia.

Permítanos ayudarle a desbloquear todo el potencial de su laboratorio dental:

- Control de temperatura preciso: Asegúrese de alcanzar el rango crítico de 1400-1600 °C con precisión cada vez.

- Protocolos programables: Configure y replique fácilmente las velocidades de rampa lentas y los tiempos de remojo requeridos para las diferentes formulaciones de zirconia.

- Resultados confiables: Elimine fallas y logre la densidad y translucidez que sus restauraciones exigen.

Contacte a KINTEK hoy mismo para encontrar la solución de sinterización perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio