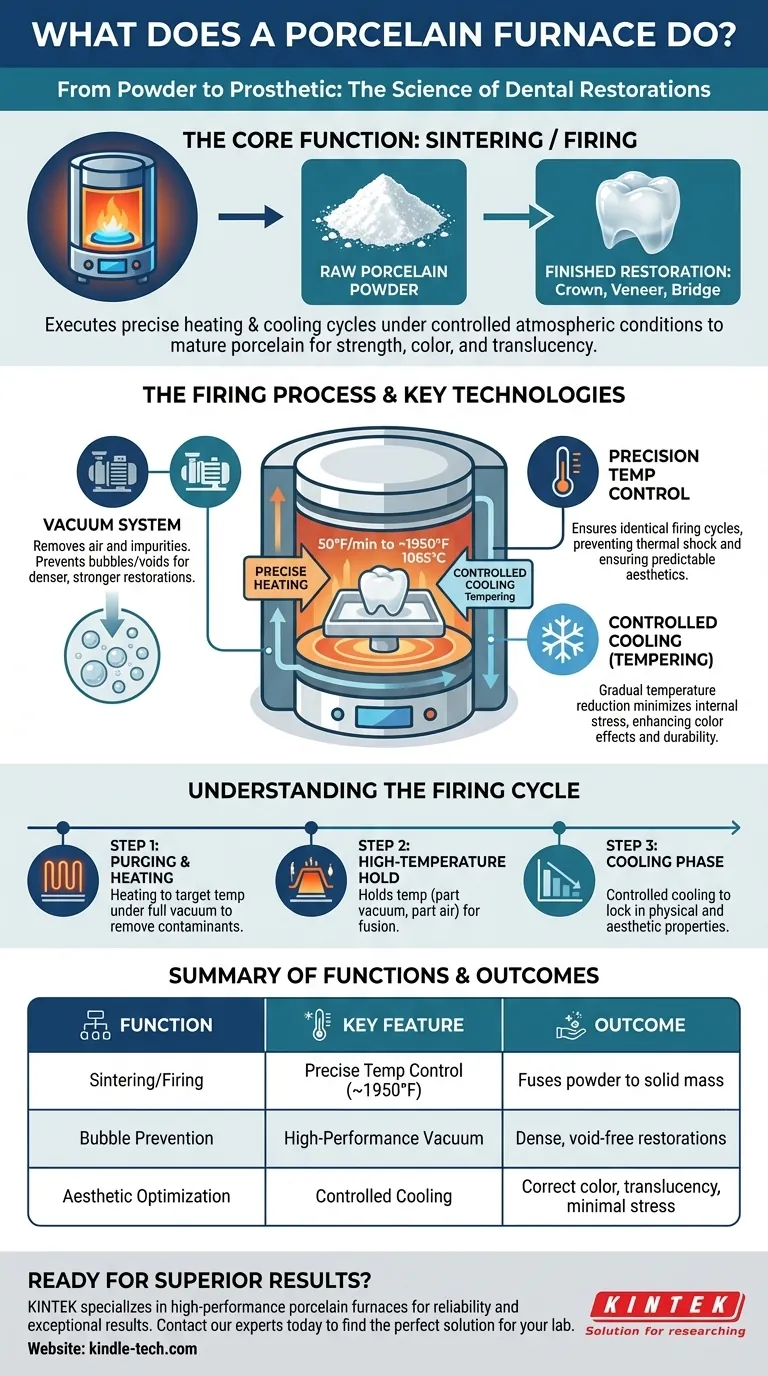

En esencia, un horno de porcelana es un horno altamente especializado utilizado en laboratorios dentales para transformar el polvo de porcelana dental crudo en una restauración dental terminada, duradera y de aspecto natural. Ejecuta ciclos precisos de calentamiento y enfriamiento bajo condiciones atmosféricas controladas para madurar la porcelana, asegurando que la corona, carilla o puente final tenga la resistencia, el color y la translucidez correctos.

Un horno de porcelana no es meramente una fuente de calor; es un instrumento de precisión. Su función principal es fusionar partículas de porcelana utilizando un ciclo de temperatura y vacío estrictamente controlado, lo cual es esencial para crear prótesis dentales fuertes, sin burbujas y estéticamente agradables.

La función principal: del polvo a la prótesis

Un horno de porcelana dental es el vínculo crítico entre el arte de un técnico y una restauración dental funcional. Su funcionamiento se centra en un proceso conocido como cocción o sinterización.

La cámara de cocción refractaria

El componente principal del horno es su cámara de cocción refractaria. Esta cámara está construida con materiales capaces de soportar temperaturas extremadamente altas sin degradarse.

Una vez que un técnico dental construye una restauración con polvo de porcelana, se coloca en esta cámara sobre bandejas, pines o mallas especializadas que permiten un calentamiento uniforme.

El proceso de cocción

El horno ejecuta un ciclo preprogramado, elevando cuidadosamente la temperatura a una velocidad específica (por ejemplo, 50°F por minuto) hasta un punto alto, a menudo alrededor de 1950°F (1065°C).

Mantiene esta temperatura durante un tiempo establecido antes de comenzar una fase de enfriamiento controlada. Todo este proceso fusiona las partículas individuales de porcelana en una masa sólida y vitrificada.

Lograr una estética óptima

El objetivo de la cocción es llevar la porcelana a su madurez óptima. Esto asegura que la restauración final tenga la textura superficial, la translucidez y las propiedades de color deseadas, como el matiz, el croma y el valor. Un ciclo de cocción inadecuado puede arruinar el resultado estético.

Tecnologías clave que definen el rendimiento

Los hornos de porcelana modernos incorporan varias tecnologías clave para garantizar resultados consistentes y de alta calidad. Estas características los diferencian de los hornos de alta temperatura simples.

El sistema de vacío

La mayor parte del proceso de calentamiento ocurre bajo un fuerte vacío, típicamente creado por una bomba sin aceite y sin agua.

Aplicar vacío elimina el aire y las impurezas entre las partículas de porcelana antes de que se fusionen. Este paso crítico previene burbujas y vacíos, lo que resulta en una restauración significativamente más densa y fuerte.

Cerca del final del ciclo, se libera el vacío y el tiempo de mantenimiento final se completa en el aire ambiente de la cámara.

Control de temperatura de precisión

El horno debe seguir el programa de temperatura exactamente. Características como la compensación de temperatura ayudan a corregir cualquier fluctuación menor, asegurando que cada ciclo de cocción sea idéntico.

Esta precisión es vital para prevenir el choque térmico, que puede causar grietas, y para lograr resultados estéticos predecibles en todo momento.

Enfriamiento controlado (templado)

Simplemente apagar el calor no es una opción. Los hornos de alta gama utilizan una función de enfriamiento por templado (enfriamiento lento).

Esta reducción gradual de la temperatura minimiza las tensiones internas dentro de la porcelana, lo que mejora los efectos de color finales y mejora significativamente la calidad general y la durabilidad de la restauración.

Comprendiendo el ciclo de cocción en la práctica

Un ciclo de cocción típico demuestra cómo estas tecnologías trabajan juntas para producir una restauración dental final.

La fase de purga y calentamiento

El ciclo comienza calentando el horno desde una temperatura baja hasta la temperatura alta objetivo bajo vacío total. Este proceso de "purga" elimina los contaminantes.

El mantenimiento a alta temperatura

Una vez que el horno alcanza su temperatura máxima, la mantiene durante una duración específica. Parte de este mantenimiento se realiza bajo vacío, y la porción final ocurre después de que se libera el vacío al aire.

La fase de enfriamiento

Después del mantenimiento, el horno inicia la secuencia de enfriamiento controlado. Este paso final es crucial para templar la porcelana y fijar sus propiedades físicas y estéticas finales.

Tomar la decisión correcta para su objetivo

Las características de un horno de porcelana impactan directamente la calidad y eficiencia de la producción de un laboratorio dental.

- Si su enfoque principal es la estética y la resistencia: Priorice un horno con un sistema de vacío de alto rendimiento sin aceite y funciones precisas de enfriamiento por templado.

- Si su enfoque principal es la consistencia y la fiabilidad: Busque características como la compensación automática de temperatura y componentes duraderos y de bajo mantenimiento para garantizar resultados repetibles con un tiempo de inactividad mínimo.

En última instancia, el horno de porcelana es la tecnología fundamental para crear restauraciones dentales que son hermosas y están hechas para durar.

Tabla resumen:

| Función | Característica clave | Resultado |

|---|---|---|

| Sinterización/Cocción | Control de temperatura preciso (hasta ~1950°F / 1065°C) | Funde el polvo de porcelana en una masa sólida y duradera |

| Prevención de burbujas | Sistema de vacío de alto rendimiento | Crea restauraciones densas, fuertes y sin vacíos |

| Optimización estética | Enfriamiento controlado (templado) | Logra el color y la translucidez correctos y minimiza el estrés |

¿Listo para lograr resultados estéticos y duraderos superiores en su laboratorio dental?

La precisión de su horno de porcelana es fundamental para su éxito. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de porcelana avanzados diseñados para la fiabilidad y resultados excepcionales.

Contacte a nuestros expertos hoy para encontrar el horno perfecto para las necesidades de su laboratorio y asegurar que cada restauración cumpla con los más altos estándares de calidad.

Guía Visual

Productos relacionados

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Para qué tipos de restauraciones dentales se utilizan los hornos de cerámica dental? Mejora la precisión para coronas, puentes e incrustaciones

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Qué hay en un laboratorio dental? Descubra el centro de alta tecnología que crea su sonrisa perfecta

- ¿Qué es la sinterización en odontología? Transformar la circonio en restauraciones dentales de alta resistencia

- ¿A qué temperatura se sinteriza el óxido de circonio? Una guía para lograr la máxima densidad y resistencia

- ¿Qué es la sinterización de zirconia? La clave para restauraciones dentales duraderas y de precisión

- ¿Qué hace el sinterizado a la zirconia? Desbloquee todo su potencial de resistencia y estética

- ¿Cuál es la diferencia entre la zirconia y la cerámica? Una guía para elegir la corona dental adecuada