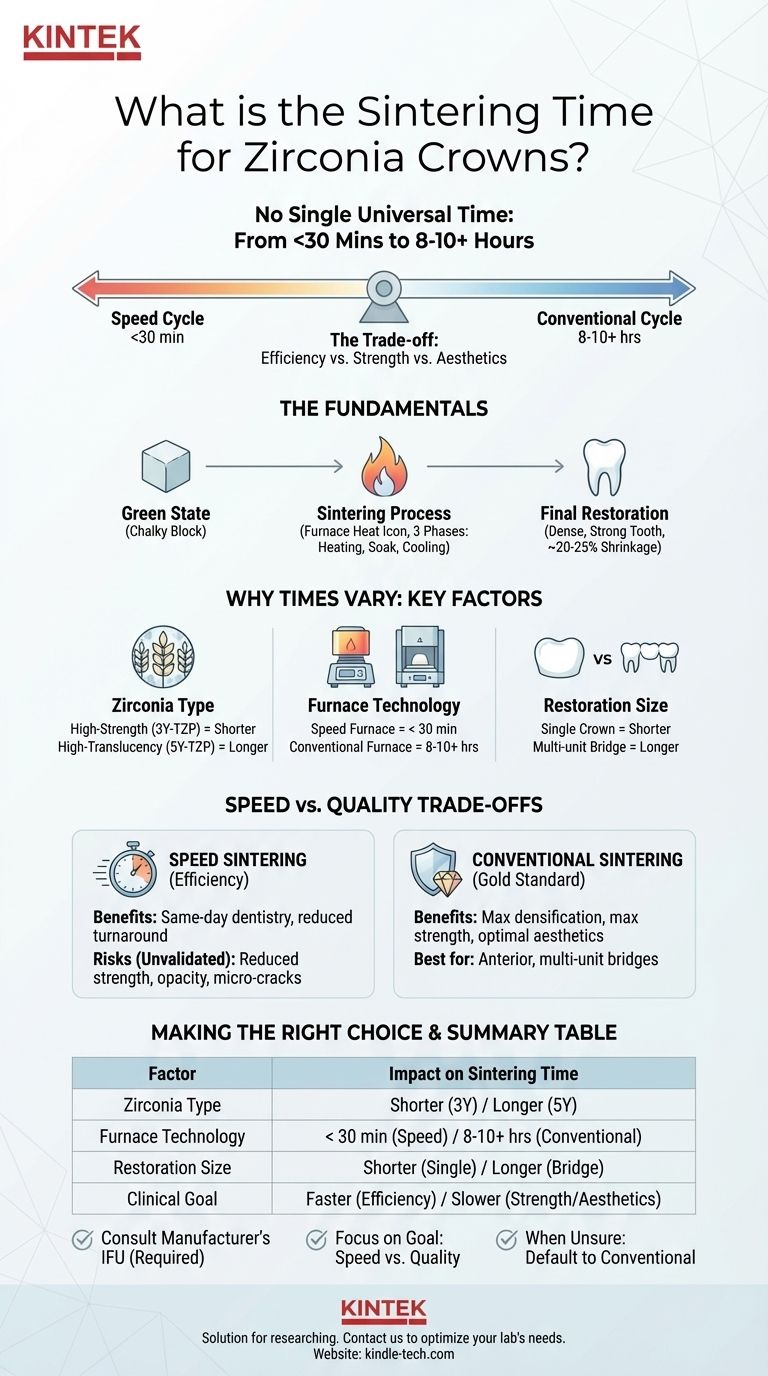

La respuesta corta es que no existe un tiempo de sinterización único y universal para todas las coronas de circonio. La duración está dictada completamente por la marca y el tipo específico de circonio, el horno utilizado y las propiedades deseadas de la restauración final. Los ciclos de sinterización pueden variar desde un ciclo "rápido" de menos de 30 minutos hasta un ciclo convencional que dura más de 8-10 horas.

El principio fundamental a entender es que el tiempo de sinterización representa un equilibrio crítico entre la eficiencia clínica, la resistencia mecánica y la estética final. Elegir el ciclo correcto no se trata de encontrar un número, sino de alinear el protocolo del fabricante con tu objetivo clínico específico.

Los Fundamentos de la Sinterización de Circonio

La sinterización es el proceso de tratamiento térmico crítico que transforma un bloque de fresado de circonio calcáreo y sobredimensionado (el "estado verde") en una restauración dental final densa y fuerte. Este proceso es esencial para lograr las propiedades clínicas previstas del material.

El Propósito de la Sinterización

El objetivo principal de la sinterización es reducir la porosidad y aumentar drásticamente la densidad de la cerámica. Esto se logra calentando el material a una temperatura alta específica, manteniéndolo allí y luego enfriándolo cuidadosamente.

El Factor de Contracción

Durante este proceso, el circonio experimenta una contracción predecible y significativa, a menudo alrededor del 20-25%. El software CAD/CAM tiene en cuenta esta contracción al diseñar una restauración sobredimensionada que, después de la sinterización, se reduce a las dimensiones precisas previstas.

Las Tres Fases de un Ciclo de Sinterización

Un programa de sinterización completo consta de tres fases distintas:

- Calentamiento: Un aumento controlado de la temperatura para evitar el choque térmico.

- Sinterización: Un "remojo" o "mantenimiento" a la temperatura máxima (por ejemplo, 1450°C - 1550°C) donde ocurre la densificación.

- Enfriamiento: Una disminución controlada a temperatura ambiente para evitar fracturas.

Por Qué Varían los Tiempos de Sinterización: Factores Clave

La amplia gama de tiempos de sinterización no es arbitraria. Es una función de la ciencia de los materiales, las capacidades del equipo y las demandas físicas de la restauración.

Generación y Translucidez del Circonio

Las diferentes generaciones de circonio tienen diferentes composiciones químicas y estructuras de grano. Los circonios de alta resistencia y opacos (como el 3Y-TZP) a menudo pueden tolerar ciclos más rápidos. Por el contrario, los circonios altamente translúcidos y estéticos (como el 5Y-TZP) son más sensibles al protocolo de sinterización y suelen requerir ciclos más largos y lentos para lograr sus propiedades ópticas óptimas sin comprometer la resistencia.

Tecnología de Hornos

El tipo de horno de sinterización es un factor determinante importante. Los hornos "rápidos" modernos utilizan tecnología de microondas o de inducción avanzada para calentar y enfriar materiales mucho más rápido que los hornos de resistencia tradicionales. Sin embargo, solo se puede utilizar un ciclo rápido si tanto el horno como el material de circonio específico han sido validados para ese proceso.

Tamaño y Extensión de la Restauración

El calor debe penetrar uniformemente en toda la restauración, desde la superficie hasta el núcleo. Una corona pequeña de una sola unidad se puede calentar y enfriar mucho más rápidamente que un puente grande de varias unidades. Acelerar el proceso en un puente de gran extensión conlleva el riesgo de una sinterización desigual, lo que provoca tensiones internas y una mayor probabilidad de falla prematura.

Comprendiendo las Ventajas y Desventajas: Velocidad vs. Calidad

La decisión de utilizar un ciclo de sinterización rápido o lento es una decisión clínica y comercial con claras consecuencias.

El Atractivo de la Sinterización Rápida

El principal beneficio de la sinterización rápida es la eficiencia. Permite la odontología en el mismo día y reduce drásticamente el tiempo de entrega de las coronas fabricadas en laboratorio. Para una sola corona posterior, un ciclo rápido validado puede entregar una restauración clínicamente aceptable en una fracción del tiempo.

Los Riesgos de Acelerar el Proceso

Utilizar un ciclo rápido no validado, o acelerar un material no diseñado para ello, puede ser perjudicial. Los riesgos potenciales incluyen una reducción de la resistencia a la flexión, una translucidez comprometida (haciendo que la corona parezca más opaca y menos vital) y la introducción de microfisuras por choque térmico. Estos problemas pueden conducir a un resultado antiestético o, peor aún, a una falla catastrófica de la restauración.

Sinterización Convencional: El Estándar de Oro

Durante décadas, los ciclos de sinterización largos y lentos han sido el estándar de oro por una razón. Este método garantiza la densificación más completa, maximiza la resistencia a la flexión y resalta las mejores cualidades estéticas posibles del material. Para casos anteriores o puentes de varias unidades, un ciclo convencional es casi siempre la opción más segura y predecible.

Tomando la Decisión Correcta para Tu Objetivo

Comienza siempre consultando las instrucciones de uso (IFU) del fabricante para tu circonio específico. Los tiempos de ciclo validados proporcionados no son sugerencias; son requisitos para lograr las propiedades declaradas.

- Si tu objetivo principal es la máxima resistencia y estética (por ejemplo, un puente de gran extensión): Utiliza el ciclo de sinterización convencional y largo recomendado por el fabricante.

- Si tu objetivo principal es un cambio rápido en el mismo día para una sola unidad posterior: Utiliza una combinación de circonio y horno específicamente validada y aprobada para la sinterización rápida.

- Si alguna vez tienes dudas o trabajas con un material nuevo: Opta por el ciclo de sinterización estándar y convencional para garantizar la máxima calidad y seguridad.

En última instancia, dominar el proceso de sinterización consiste en seguir con precisión los protocolos validados para ofrecer una restauración segura, fuerte y hermosa.

Tabla Resumen:

| Factor | Impacto en el Tiempo de Sinterización |

|---|---|

| Tipo de Circonio | Alta resistencia (3Y-TZP) = Ciclo más corto; Alta translucidez (5Y-TZP) = Ciclo más largo |

| Tecnología de Hornos | Horno rápido = < 30 min; Horno convencional = 8-10+ horas |

| Tamaño de la Restauración | Corona individual = Ciclo más corto; Puente de varias unidades = Ciclo más largo |

| Objetivo Clínico | Equilibrio velocidad/resistencia: Ciclos más rápidos para eficiencia, ciclos más lentos para máxima resistencia/estética |

Logra resultados de sinterización perfectos en todo momento. El equipo de laboratorio adecuado es fundamental para restauraciones de circonio predecibles y de alta calidad. KINTEK se especializa en hornos dentales de precisión y consumibles diseñados para laboratorios dentales. Ya sea que necesites un horno rápido para la odontología en el mismo día o un horno convencional para una máxima resistencia y estética, nuestros expertos pueden ayudarte a seleccionar el equipo ideal para tu flujo de trabajo y materiales.

Contáctanos hoy para discutir las necesidades de tu laboratorio y asegurarte de que tu proceso de sinterización esté optimizado para el éxito. Ponte en contacto a través de nuestro formulario de contacto.

Guía Visual

Productos relacionados

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Las coronas de porcelana se ven naturales? Consigue una sonrisa perfecta y realista con la odontología moderna

- ¿Qué es un horno cerámico dental? Su guía para restauraciones de precisión

- ¿Qué hace un horno dental? Logre restauraciones dentales perfectas y realistas

- ¿Se puede reparar un diente de cerámica? Una guía del dentista para arreglar astillas y grietas

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Por qué se usa caolín para las coronas dentales? El ingrediente clave para dar forma a porcelana fuerte y de aspecto natural

- ¿Para qué se utiliza la cerámica dental? Restaure los dientes con coronas y empastes estéticos y duraderos

- ¿Qué métodos se utilizan para controlar la temperatura en el sinterizado de zirconia dental? Logre resultados precisos con KINTEK