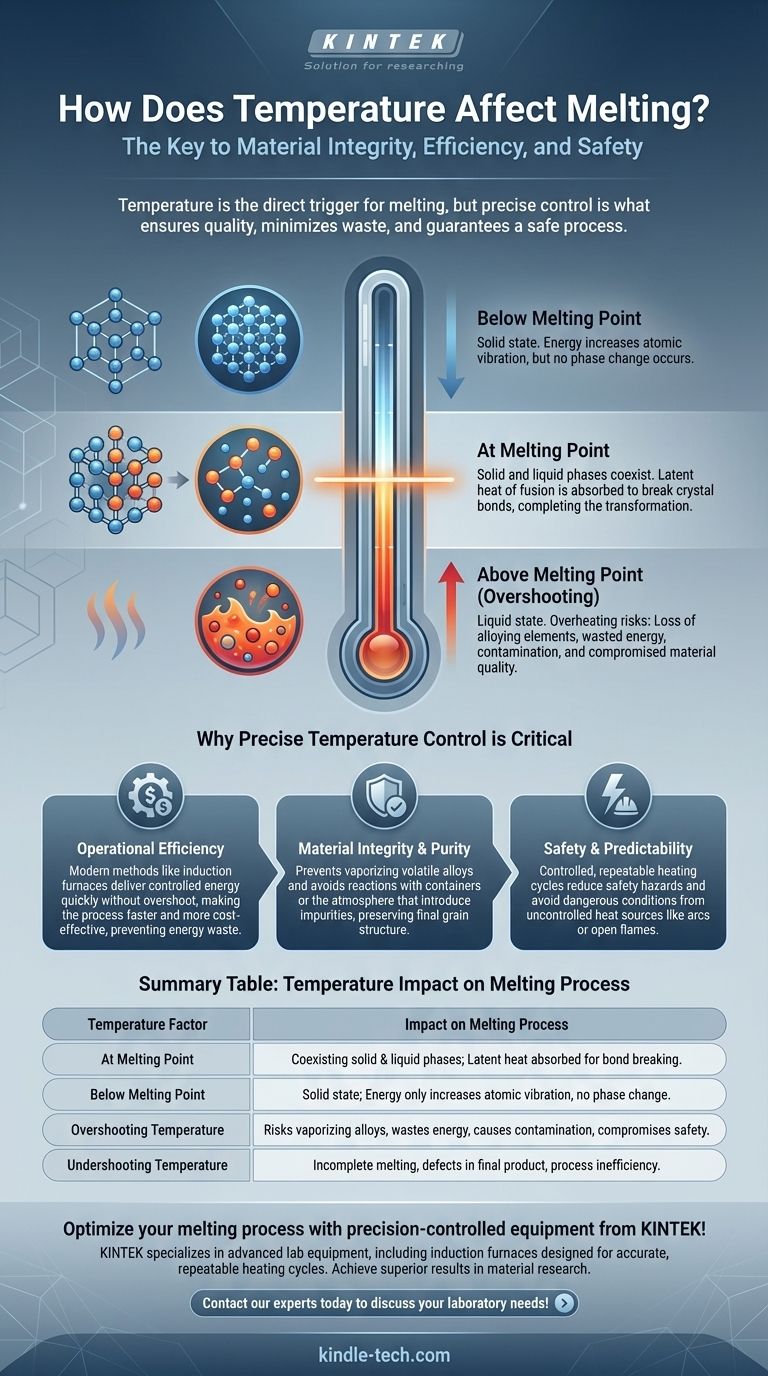

En resumen, la temperatura es el desencadenante directo de la fusión. Para que cualquier sólido cristalino, como un metal, se transforme en líquido, debe absorber suficiente energía térmica para alcanzar un umbral específico conocido como su punto de fusión. A esta temperatura, los átomos o moléculas ganan suficiente energía para liberarse de su estructura fija y ordenada.

La conclusión crítica no es simplemente que el calor provoca la fusión, sino que el control preciso de la temperatura es la clave para preservar la integridad del material, maximizar la eficiencia y garantizar un proceso seguro y predecible. Es la diferencia entre la simple transformación y la destrucción de valor.

La mecánica de la fusión: más allá de un simple cambio de estado

Comprender cómo la temperatura impulsa la fusión revela por qué el control es tan importante. El proceso es más matizado que simplemente aumentar el calor.

Alcanzar el punto de fusión

Cada sustancia cristalina pura tiene un punto de fusión distinto. Esta es la temperatura a la que las fases sólida y líquida pueden existir en equilibrio.

Por debajo de este punto, la sustancia es sólida. A medida que se añade calor, su temperatura aumenta y sus átomos vibran con mayor intensidad dentro de su red cristalina.

La energía de la transformación

Una vez que el material alcanza su punto de fusión, su temperatura deja de aumentar, incluso mientras se sigue añadiendo calor.

Esta energía adicional, conocida como calor latente de fusión, se utiliza exclusivamente para romper los enlaces que mantienen unida la estructura cristalina, completando la transición de sólido a líquido.

Por qué el control preciso de la temperatura es fundamental

Simplemente fundir un material rara vez es el objetivo final. La calidad del producto líquido final depende en gran medida de la gestión de la temperatura durante todo el proceso.

Prevención de la pérdida de elementos de aleación

Muchos materiales, especialmente los metales, son aleaciones: una mezcla de diferentes elementos. Estos elementos a menudo tienen diferentes puntos de fusión e ebullición.

Si se sobrecalienta la mezcla mucho más allá de lo necesario para fundirla, se corre el riesgo de vaporizar u oxidar los elementos de aleación más volátiles y valiosos. Esto cambia fundamentalmente la composición y las propiedades del producto final.

Garantizar la eficiencia operativa

Calentar una sustancia por encima de su temperatura de fusión requerida es un desperdicio directo de energía, lo que aumenta los costes operativos.

Los métodos modernos, como los hornos de inducción mencionados en la documentación del proceso, son eficientes precisamente porque suministran energía controlada directamente al material. Están diseñados para alcanzar la temperatura objetivo rápidamente sin un sobreimpulso significativo, haciendo que la operación sea más rápida y rentable.

Mantener la calidad del material

El calor excesivo puede introducir otros problemas. Puede hacer que el material fundido reaccione con el recipiente (crisol) o con la atmósfera, introduciendo impurezas.

Además, las temperaturas extremas pueden afectar negativamente a la estructura de grano final del material una vez que se enfría y solidifica, comprometiendo potencialmente su resistencia u otras propiedades físicas.

Comprender las compensaciones

Lograr la fusión perfecta implica equilibrar factores en competencia. Una mala gestión de la temperatura en cualquier dirección tiene consecuencias claras.

No alcanzar la temperatura (Subfusió)

El riesgo más obvio es una fusión incompleta. Esto puede resultar en inclusiones sólidas en una fundición, lo que provoca defectos y fallos estructurales. Detiene el proceso y requiere recalentamiento, desperdiciando tiempo y energía.

Superar la temperatura (Sobrecalentamiento)

Este es a menudo el error más perjudicial. Las consecuencias incluyen la pérdida de aleaciones, el desperdicio de energía, el aumento del riesgo de contaminación y posibles daños al equipo.

Las temperaturas extremadamente altas, especialmente de fuentes no controladas como arcos o combustión, también introducen importantes peligros de seguridad.

Aplicación a su proceso

Su enfoque específico para el control de la temperatura debe dictarse por su objetivo principal.

- Si su enfoque principal es la pureza del material y la integridad de la aleación: Caliente el material solo hasta la temperatura requerida para una fusión completa y fluida y manténgalo allí, evitando cualquier sobreimpulso significativo.

- Si su enfoque principal es la eficiencia energética y la velocidad: Utilice un método de calentamiento, como la inducción, que suministre energía de forma directa y precisa, minimizando la pérdida de calor al medio ambiente y evitando el desperdicio de energía por sobrecalentamiento.

- Si su enfoque principal es la seguridad y la previsibilidad: Emplee sistemas que ofrezcan ciclos de calentamiento controlados y repetibles y que no dependan de procesos volátiles como llamas abiertas o arcos eléctricos.

En última instancia, dominar el proceso de fusión consiste en tratar la temperatura no como una herramienta de fuerza bruta, sino como un instrumento de precisión.

Tabla de resumen:

| Factor de temperatura | Impacto en el proceso de fusión |

|---|---|

| En el punto de fusión | Coexisten las fases sólida y líquida; se absorbe el calor latente de fusión para romper los enlaces. |

| Por debajo del punto de fusión | El material permanece sólido; la energía aumenta la vibración atómica pero no se produce ningún cambio de fase. |

| Superar la temperatura | Riesgo de vaporización de elementos de aleación, desperdicio de energía, causa contaminación y compromete la seguridad. |

| No alcanzar la temperatura | Provoca una fusión incompleta, defectos en el producto final e ineficiencia del proceso. |

¡Optimice su proceso de fusión con equipos de control de precisión de KINTEK!

Ya sea que trabaje con metales, aleaciones u otros materiales, la gestión precisa de la temperatura es clave para preservar la integridad del material, maximizar la eficiencia y garantizar la seguridad. KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de inducción diseñados para ciclos de calentamiento precisos y repetibles.

Permítanos ayudarle a lograr resultados superiores: ¡contacte con nuestros expertos hoy mismo para analizar sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuáles son los defectos del metal sinterizado? Comprendiendo la porosidad, el agrietamiento y la deformación

- ¿Cómo funciona el sputtering catódico (magnetrón)? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las perspectivas futuras de la pirólisis? Transformando residuos en combustibles renovables y eliminación de carbono

- ¿Cómo contribuye un agitador de laboratorio a evaluar el impacto de las nanopartículas de óxido de cromo en las bacterias en medios de cultivo líquidos?

- ¿El grafito se ve afectado por el calor? Descubra su notable resistencia y estabilidad a altas temperaturas

- ¿Cuánto tiempo tarda el sinterizado? De milisegundos a días para obtener resultados óptimos

- ¿Se puede usar el bioaceite como combustible? Desbloqueando el potencial de la energía líquida renovable

- ¿Cuál es la mejor manera de unir acero inoxidable? Una guía sobre soldadura, soldadura fuerte y sujeción mecánica